Mini-„Fräse/Laser“ mit dem 3D-Drucker

Eigentlich ein Thema für den Ralph. Mit dem SnapMaker hat er schon die eierlegende Wollmilchsau aber er erzählt uns ja nix!

Der SnapMaker ist nicht der einzige Kandidat. Viele Druckerhersteller wie Creality bieten einen Laser als Erweiterung für den Drucker und bei Conrad gibt es den Renkforce mit dem Fräszusatz.

Der SnapMaker hat leider einen sehr kleinen Arbeitsbereich und die Software bei den China-Druckern ist für kleine Spielereien gut aber nicht das was ich mir darunter vorstelle.

SnapMaker zeigt aber wie es richtig geht und das ist nicht auf den SnapMaker begrenzt! Die Lösung ist das CAM-Modul im Fusion 360. Benötigt wird ein passender PostProzessor für den jeweiligen 3D-Drucker der nach Anleitung von Autodesk in Fusion 360 eingebunden wird. Da das Autodesk bereits gut erklärt hat hier nur die deutsche Übersetzung von Autodesk.

Für die Post Prozessoren gibt es eine Bibliothek bei Autodesk (TinyG oder RepRap) oder Ihr bemüht mal die Google-Suche. Mit Post Fusion360 und Marlin werdet Ihr bestimmt fündig.

Man kann auch den von SparkMaker probieren. Ich hab hier mal paar zusammen gepackt. Mehr dazu dann später oder in der Hilfe von Autodesk.

Nun also die Frage Lasern oder Fräsen. Da ich im Moment keinen Laser zur Hand habe um es zu testen muss ich eine Empfehlung schuldig bleiben. Wer es ausprobieren möchte sieht mal beim Hersteller des Druckers nach.

Hier also am Beispiel eines Fräsers. Renkforce zeigt es bereits am RF1000. Am einfachsten geht es wohl mit einem Dremel. Bitte jetzt nicht so wörtlich nehmen! Es geht auch mit einem Konkurrenzprodukt. Ob es dabei so sinnvoll ist, den Dremel direkt auf den X-Schlitten zu montieren, weiß ich nicht.

Ihr könnt auch eine Flexwelle verwenden. Das reduziert die bewegte Masse. Die muss natürlich auch lang genug sein. Auf Thingiverse gibt es paar Beispiele für die Befestigung. Wer es richtig ordentlich möchte, montiert an Stelle des Druckbetts einen Frästisch. Der wiegt natürlich etwas mehr! Später kann man ja über einen Spindeltrieb oder wenigstens breitere Zahnriemen nachdenken.

Wir kommen zum eigentlichen Thema zurück. Nach der Hardware kommt die Frage: Wie erstell ich den gCode. Dafür verwenden wir nun Fusion 360.

|

|

|

Ich gehe nicht auf die grundsätzliche Bedienung von Fusion 360 ein. Dafür lest bitte die entsprechenden Beiträge von uns.

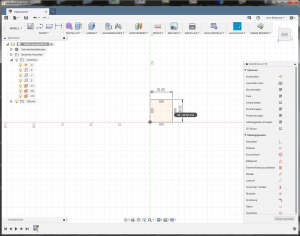

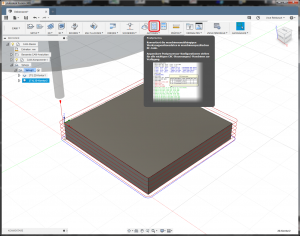

Um die Funktion zu erklären darum auch nur ein kleines quadratisches Teil mit 20mm Kantenlänge. Im Modellbereich dafür eine Skizze auf der XY-Ebene erzeugen und ausgehend vom Ursprung im positiven Quadranten ein Quadrat von 20×20 zeichnen und extrudieren. Das funktioniert mit jeder anderen Geometrie genauso.

Auch der Import einer dxf ist so möglich.

Achtet darauf XY-Ebene, positiver Quadrant und Ihr solltet nicht über den möglichen Bereich des Druckbetts hinaus kommen. Dazu könnt Ihr in der Skizze auch ein Rechteck in der Größe des Druckbetts vom Ursprung beginnend mit Konstruktionslinien als Hilfestellung zeichnen. Sonst kann es später Probleme geben.

|

|

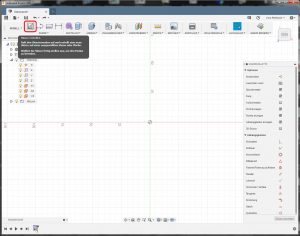

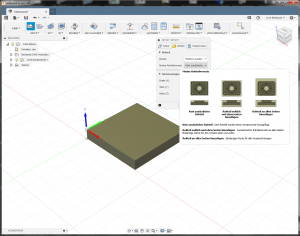

Nun links oben der Wechsel in den CAM Bereich. Direkt daneben die Schaltfläche zum Erzeugen eines neuen Setups. Damit erscheint eine Eingabebox die zunächst den Ausgangspunkt auf dem Rohteil möchte. Klickt einfach den Punkt über dem Ursprung an. Operationstyp für uns hier Fräsen.

|

|

|

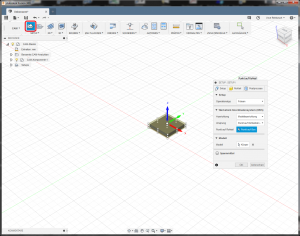

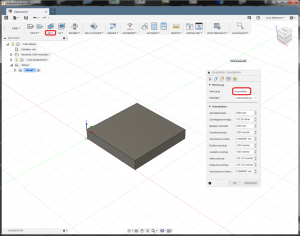

Wir gehen zum Reiter Rohteil. Prüft die Einstellungen und ändert den Rohteilversatz auf Kein zusätzliches Rohteil. Bestätigt mit OK.

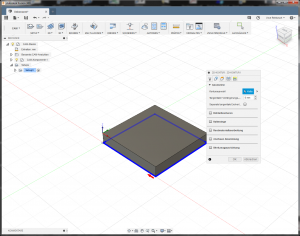

Setup1 ist erzeugt und erscheint im Browser. In der Funktionsleiste findet Ihr unter 2D die 2D-Kontur. Nach dem Aufruf erscheint eine neue Eingabebox mit der Aufforderung der Konturauswahl.

|

|

|

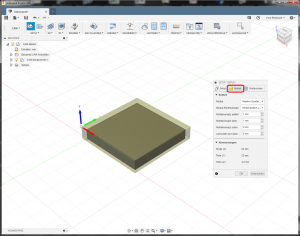

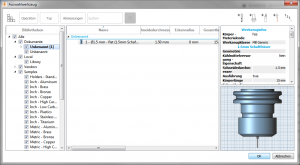

Zunächst wählen wir jedoch das Werkzeug. Da es das für uns in der Form noch nicht gibt müssen wir es erzeugen. Im neuen Fenster kann rechts oben ein neues Fräswerkzeug erstellt werden. Ich erzeuge hier einen Schaftfräser mit 1,5mm Durchmesser. Diesen und die anderen Werte für die Geometrie müsst Ihr Eurem Fräser entsprechend eintragen.

Schaft, Halter usw. sollen jetzt mal nicht weiter interessieren.

Habt Ihr die Geometrie angepasst, dann bestätigt mit OK. Damit wird der neue Fräser erzeugt und in meiner Datei abgelegt. Wollt Ihr den Fräser in anderen Teilen wieder verwenden könnt Ihr ihn auch lokal ablegen und entsprechend benennen.

Wählt den Fräser nun aus und bestätigt mit OK.

|

|

|

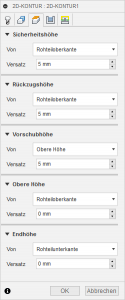

Deaktiviert das Kühlmittel und setzt die Vorschübe auf 300mm/min. Prüft die übrigen Einstellungen und wechselt zum nächsten Reiter Geometrie. Nun wählt die untere Kante als Kontur. Im Reiter Höhen passt Ihr die Höhen an. Mein Teil ist 3,2mm hoch. Die entsprechenden Werte seht Ihr im folgenden Bild.

|

|

|

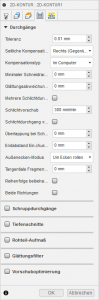

Dann gehen wir zu den Durchgängen. Kontrolliert die Einträge und passt die gegebenenfalls an. Bleiben noch die Anfahr- Wegfahrbewegungen. Bei der Materialeinfahrt sollte die max. Rampentiefenzustellung etwa dem halben Fräserdurchmesser betragen. Als Rampensicherheitshöhe hab ich hier 1mm. Prüft die Eintragungen und bestätigt mit OK.

|

|

|

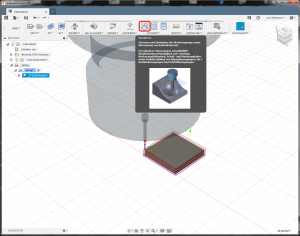

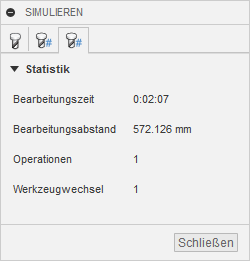

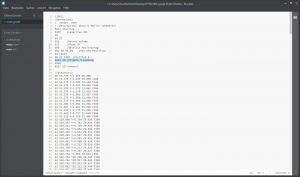

Fusion berechnet nun die Bewegungen. Wenn Fusion damit fertig ist kann man sich das Ergebnis über die Schaltfläche Simulieren im Bereich Aktionen ansehen und ablaufen lassen. Im letzten Reiter wird die Bearbeitungszeit angezeigt. Wir sind fast fertig! Nun muss noch der gCode erzeugt werden.

|

|

|

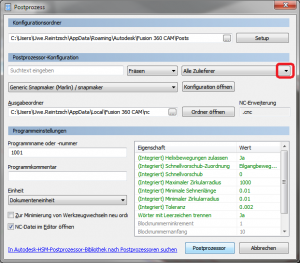

Dazu wird unter Aktionen der Postprozess aufgerufen. Hier kommt nun der oben genannte Postprozessor zum Einsatz. Wenn Ihr Euch an die Anweisungen der Autodesk-Hilfe gehalten habt sollte Euer hinzugefügter Postprozessor hier zur Auswahl stehen. Wählt den entsprechend aus.

Ihr könnt noch den Ausgabeordner anpassen und der Klick auf Postprozessor erzeugt den gCode. Der wird nun im Editor von Fusion angezeigt. Um eine Fehlfunktion auszuschließen fügt noch M211 S0 hinzu. Das schaltet die Z-Endstop-Kontrolle aus. Da die Z-Höhe auf 0 gesetzt und negative Z-Werte gefahren werden, ist das erforderlich, da dies sonst nicht zulässig ist.

Zum Schluss natürlich nochmal abspeichern. Eine Anleitung dazu von SparkMaker hab ich hier mal mit der von mir überarbeiteten Anleitung von Autodesk als pdf-Datei abgelegt.

Kurz noch paar Worte dazu. Der gCode hat keine Kontrolle über Werkzeug und Werkzeugdrehzahl. Bei unpassendem Vorschub kann das unkontrollierte Auswirkung haben. Sichert das Bauteil! Schützt vor allem die Augen vor Spänen.

Wer es etwas besser haben möchte nimmt ein Gerät wie auf dem Bild. Je nach Ausstattung und Größe beginnt es bei ca. 200€ ohne Laser.

Habt Ihr bereits Erfahrungen mit fräsen oder lasern am 3D-Drucker dann teilt sie mit uns.

Viel Spaß beim Ausprobieren!

von Uwe Reintzsch

Mit kleinen Fräsern in Sperrholz 2D geht sicher. Wo es nicht auf 1/100 mm ankommt. Aber schon, wenn man mit einem Gravierstichel arbeitet, der an der Spitze nur 1…2/10 mm breit ist, merkt man,daß es auf extrem genauen Rundlauf ankommt. Sonst drückt der Fräser mit der Rückseite oder schneidet mit einem größeren Durchmesser. Je nach Einspannlage. Zum probieren, wie CNC Fräsen geht, ist sowas OK.

Der Beitrag ist 3 Jahre alt und diese eierlegende Wollmilchsau gibt es schon nicht mehr. Muß man nicht mehr darüber reden. Das ist jetzt Thema für SnapMaker.

Die eierlegenden Wollmilchsäue haben Gesellschaft bekommen. Nach Renkforce und SparkMaker möchte jetzt auch Creality mitspielen und bringt den CP-01 3 in 1 Gravur 3D-Drucker.

Nabend, nette Spielerei.

Man sollte sich nicht zu viel versprechen, Vorschub 300mm/min dauert Stunden und ist auch nicht einfach. Der Fräser wird heiß, richtig heiß. Der Z-Tisch wird gut nach oben gezogen wenn man eintaucht und beim Fräsen auch. Ich halte die Konstruktion für nicht geeignet. Aber zu Probieren reicht es und Lasern wird bestimmt funktionieren. Hab aber nur kurz drüber geschaut.

Ich fräse meistens mit 25mm/s abhängig von Material und Fräser, dass ist schon langsam. Der T-Nut Tisch kostet bestimmt auch ein paar Tacken. Fertig kaufen viel besser. Selber Bauen noch besser. Am besten aus Multiplex.

Ich geb Dir völlig Recht! Es ging mir dabei auch nicht darum den 3D-Drucker zum perfekten Allheilmittel zu erklären. Ich find es aber toll, daß es funktioniert und wie viel man dann tatsächlich investiert muß jeder selber entscheiden. Wenn Du schon Erfahrung gesammelt hast würde ich mich freuen mehr zu erfahren. Hab noch paar 3D-Drucker-Leichen und könnte mir gut vorstellen, einen umzubauen. Für mich persönlich ist der reine Umbau dabei die kleinere Herausforderung. Ich hoffe, die Anleitung hilft beim Generieren des gCode. Danke für den Tipp mit dem Vorschub. Ich hab den Wert aus einem Video. Dort ging es um eine Sperrholzplatte. Der gute Mann zeigte auch den Vorgang am 3D-Drucker und hat sogar den Fräser mit den Händen berührt um die Schneiden zu beurteilen. Ist also stark vom Material abhängig und vom Vorschub. So heiß kann der Fräser nicht geworden sein. Das kleine Quadrat dauert knapp über 2min. Hier stimmt die Angabe im Programm. Den Vorschub zunächst etwas zu reduzieren kann aber sicher nicht schaden. SnapMaker verwendet im Beispiel auch einen 1,5mm Fräser mit einem Vorschub vom 100mm/min. Die 25mm/s (1500mm/min) sind schon recht heftig. Wir haben es hier mit einem 3D-Drucker mit 6mm Zahnriemen und schwachen Führungen zu tun.

Oha.. Ist bei dir ein neues Spielzeug im Anflug? Lustigerweise kann man den großen Renkforce monatlich mieten, wer das mal antesten will… Ich hatte auch schon überlegt, ob ich den Mal nen Monat…

Nö! Der Renkforce ist nicht auf der Beuteliste. Der dient hier nur als Beispiel. Das sollte auch mit jedem anderen Drucker funktionieren. Ich überlege grad welchen ich dafür missbrauchen könnte. Den „Dremel“ (wie heißt das Gerät eigentlich richtig?) mit biegsamer Welle hab ich schon hier. Ich hoffe noch auf etwas Input von Ralph.