Atomstack A5 Laser Engraver

Laser Engraver/Cutter haben wir schon einige getestet. Im Blog gibt es ein paar Berichte zu den üblichen Verdächtigen dieser Gattung. Neben den Platzhirschen wie Ortur oder Alfawise haben wir nun einen 400 x 400 mm Laser Engraver der Firma Atomstack getestet.

Der Atomstack A5 ist uns freundlicherweise kostenlos von Tomtop für diesen Test zur Verfügung gestellt worden.

Bevor ich das Gerät vorstelle, hier ein ernstgemeinter Warnhinweis, den wir an anderer Stelle bereits zu den Laser Engravern/Cuttern veröffentlicht haben:

|

Warnung! Laser sind keine Spielzeuge!Die hier gezeigten Geräte habe eine Leistung die mindestens 1000 Mal höher ist als die von Laserpointern! Gefahr von permanenten Augenschäden bis zur Erblindung! Brandgefahr! Nur mit geeigneter Schutzausrüstung an geeigneten Arbeitsplätzen von geschultem Personal zu benutzen!

Siehe DGUV Vorschrift 11. |

Und auch hier kommt der Hinweis nicht von ungefähr, denn an den grundsätzlichen Eigenschaften der China-Laser hat sich auch an dem hier getesteten Gerät nichts verändert.

Es ist nicht eingehaust, es hat keinen Ein/Aus Schalter, geschweige denn einen Not-AUS, es hat keine Laser geeignete Bodenfläche und es ist ohne weitere Umbauten nicht mit der Abstellfläche verankerbar, so dass es auch unbeabsichtigt während des Betriebs vom Tisch gezogen werden könnte.

Eine Nutzung sollte ausschließlich mit einer geeigneten, auf den Laser abgestimmten Schutzbrille erfolgen. Ebenso sollte man das Gerät nicht in geschlossenen Räumen ohne eine Einhausung mit tauglicher Luft-Filterung und Absaugung, sowie Feuerlöschvorrichtung betreiben.

Die Nutzung dieses Gerätes erfolgt auf eigene Gefahr.

All diese Eigenschaften haben entgegen meiner sonstigen Tests auch zu einem erheblichen Verzug geführt. Ich musste mir zunächst in der Garage einen Platz für das Gerät freimachen und diesen entsprechend absichern.

Was wird geliefert

Der Atomstack A5 kommt in einem recht kleinen und leichten Karton mit übersichtlichem Inhalt.

|

|

|

|

Geliefert werden:

- Rahmenprofile

- vormontierter XY-Schlitten

- Riemen

- Blechfüße

- 12V Netzteil

- Lasermodul

- Elektronikbox

- grüne Schutzbrille

- USB Kabel

- Aufbauanleitung

- Werkzeug und Testmaterial (Holz, Acryl, Kunststoffplättchen)

Der Aufbau

Der Aufbau ist selbst für einen ungeübten Laien in etwa 20 Minuten erledigt. Die Riemenführung ist, wenn man vom 3D Druck kommt und bereits einige Drucker aufgebaut hat, sehr ungewöhnlich aber zweckmäßig und „idiotensicher“.

|

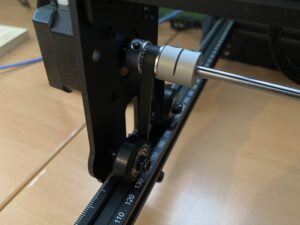

|

Gespannt und befestigt werden die Riemen an den Enden der Profile mit einer Schraube und einem Nutenstein. Der Riemen liegt in der oberen Nut (nicht umlaufend) und wird von den V-Slot Rollen geführt. Der Motor bewegt sich also mit der Achse und fährt mit. Einfach, effizient und erstaunlich präzise. Die gleiche Konstruktion befindet sich auf der X-Achse am Schlitten des Lasers.

Die Elektronikbox ist bereits verkabelt und beinhaltet ein umgelabeltes MKS DLC Mainboard bei dem zwei (X und Y) von den drei Motoranschlüsse genutzt werden. Es gibt allerdings kein Display und somit auch keinen SD Kartenschacht und auch keinen Ein-/Aus Schalter, da die Stromversorgung über ein Netzteil/Ladegerät mit fest verdrahteten VCE DC Stecker ausgestattet ist und nicht wie bei einem 3D Drucker über ein Schaltnetzteil und eine Kaltgerätebuchse versorgt wird. Der Laser muss also über das Ein- und Ausstecken des Netzteilstecker betrieben werden. Das ist für mich einer der größten Minuspunkte dieses Geräts.

|

Anschlüsse für einen Z-Motor, sowie Endstops wären am MKS DLC vorhanden, sind aber an dem Atomstack A5 nicht verbaut. |

Ganz nett hingegen ist die Millimeter-Skala sowohl an der X-Achse, als auch an der Y-Achse. Das löst zwar nicht das Problem der recht schwierigen Platzierung des Werkstücks unter dem Laser, aber es hilft etwas die Orientierung zu finden. Durch den fehlenden Boden und die doch recht große Fläche von 400 x 400 Millimeter, tut man sich etwas schwer ein kleines Werkstück wie die mitgelieferten Holzplättchen im rechten Winkel zu den Achsen auszurichten.

|

|

Bedienung

Da der Laser kein Display und auch keinen SD Karten-Slot besitzt, muss ein PC oder Laptop für den gesamten Prozess per USB angeschlossen sein. Atomstack liefert keine Software, außer der GBRL Firmware auf dem Mainboard mit. Ebenfalls findet sich im Lieferumfang keine Anleitung für die Inbetriebnahme. Das muss man sich selbst auf den Internetseiten von Atomstack oder anderen Quellen zusammensuchen. Für einen kompletten Neueinsteiger kann das sehr überfordernd wirken und so könnte nach dem Zusammenbau die User Experience bereits zu Ende sein. Schade! Zumindest eine kurze Einführung für den ersten Start könnte in gedruckter Form beigelegt sein. Auch finden sich keinerlei Dateien, die man für einen ersten Test nutzen könnte. Das macht eine Inbetriebnahme umso komplizierter und unnötig aufwendig.

Atomstack präferiert die open Source Software LaserGBRL und verweist auch in seinem Downloadbereich auf die reine Windows-Software.

Atomstack-Downloadbereich für Laser Engraver

Da ich hauptsächlich macOS nutze und auch bei einem kleinen Test der Software unter Boot Camp diese als für mich völlig untauglich deklariert habe, bin ich direkt auf die Controller Software Lightburn umgestiegen.

Diese gibt es sowohl für Windows (32 und 64bit), Linux als auch für macOS. Der Funktionsumfang ist bei weitem größer als bei LaserGBRL und man kann mit der Software auch problemlos seine ersten Versuche mit Lasermotiven erstellen. Die Software kostet $40, jedoch kann man sie 30Tage im vollen Funktionsumfang testen. Für mich war es die Investition von knapp 36EUR auf jeden Fall wert.

Auch wenn Lightburn im Gegensatz zu LaserGBRL bereits eine Zeichenfunktion bietet, um geometrische Figuren und Schriften zu erstellen, bleibt die Problematik der Erstellung von komplexen Lasermotiven bestehen. Importierte Bilder lassen sich zwar auch problemlos auf ein geeignetes Material gravieren, aber alles andere muss man in weiteren Programmen wie Inkscape oder Adobe Software erstellen. Dafür muss man die einzelnen Programme allerdings auch beherrschen und somit ist es in diesem Bereich leider nicht so einfach „mal schnell“ eben ein Motiv zu gravieren.

Viel freie Auswahl im Internet an tauglichen Formaten wie SVG findet sich auch nicht, oder man muss für jedes Motiv bezahlen oder Abos bei Anbietern abschließen.

Die Vorbereitungen am Laser sind recht einfach gehalten. Man muss das Werkstück und den Laser positionieren, in der Software den Ausgangspunkt wählen und kann dann den Code an den Laser schicken und das Motiv wird entsprechend der eingestellten Stärke und Geschwindigkeit entweder graviert oder ausgeschnitten.

Das Lasermodul selbst bietet nicht so viele Hinweise auf seine Leistung. Atomstck gibt eine Leistung von 20Watt an. Das ist selbstverständlich nur die Eingangsleistung. Allerdings hat das Modul ordentlich Wumms und ist somit auch mit äußerster Vorsicht zu bedienen.

|

|

Im eingebauten Zustand befindet sich eine grüne Schutzkappe um den Laserausgang, der vor Licht-Streuung schützen soll. Die Kappe liegt auch fast auf dem Werkstück auf, lässt nur wenige Millimeter Platz und erfüllt seinen Zweck. Dennoch sollte man sich nicht darauf verlassen und IMMER eine geeignete Schutzbrille tragen und auch dann nie dem Laserpunkt beim Arbeiten zusehen. Am Besten man installiert sich eine Kamera und beobachtet den Vorgang aus der Ferne.

Das Lasermodul lässt sich nicht an der Linse fokussieren. Durch den optischen Schutz käme man auch gar nicht dort dran um die Linse zu drehen. Fokussiert wird der Laserstrahl durch das vertikale Verschieben des kompletten Lasermoduls mittels einer Führungsschiene und zwei M4 Schrauben.

|

Mal sehen, wie lange die China-Schrauben ein ständiges Auf- und Zudrehen aushalten, bevor die Kopfe „dull“ gedreht sind. |

Durch die feststehende, nicht in Z-Richtung zu verstellende X-Achse ist natürlich auch der Einsatz der Werkstücke in der Höhe begrenzt. Man hat schätzungsweise 10cm Platz um den Laser auf die entsprechende Höhe zu justieren. Dabei muss allerdings auch der Fokus passen. Größere Objekte sind somit ohne einen entsprechenden, in der Höhe zu verstellenden Unterbau nicht möglich. Man kann auch den Rahmen nicht einfach auf das zu gravierende Objekt (z.B. einen Tisch oder eine Holzkiste) stellen, da der Fokus des Lasermoduls nicht bis auf den Boden reicht und eine Mindest-Werkstückhöhe erfordert. Auf der einen Seite ist das fast als Sicherheitsaspekt zu sehen, weil ein nicht fokussierter Laserstrahl weniger Schaden anrichten kann, auf der anderen Seite täte dem Gerät an sich hier ein an der Linse fokussierbares Lasermodul ganz gut.

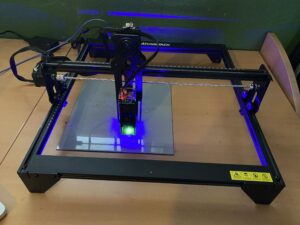

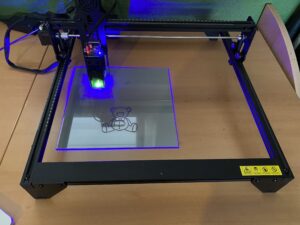

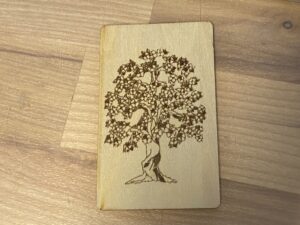

Hat man es geschafft das Werkstück vernünftig unter dem Lasermodul zu platzieren und auszurichten, den Laserstrahl fokussiert, und hat man die richtigen Einstellung für die Intensität und die Geschwindigkeit gefunden, dann liefert er auch ordentlich ab.

Atomstack liefert im Downloadbereich auch eine Tabelle mit Einstellungen für verschiedene Materialien. Jedoch bin ich mit dieser Tabelle nicht zurecht gekommen. Dort wird die Geschwindigkeit konstant bei 1000mm/min belassen und lediglich die Intensität des Lasers angeglichen. Das hat teilweise bei 28% Leistung nicht mal Spuren im Holz hinterlassen.

Wenn man allerdings einmal die Funktionsweise verstanden hat, lässt sich mit der Lightburn Software und dem Atomstack A5 auch vernünftig umgehen.

Im Gegensatz zu einem 3D Drucker, der seine Homeposition vor jedem Druck anfährt, arbeitet der Laser mit absoluten Koordinaten und fährt dort los, wo er gerade steht, wenn man ihn eingeschaltet hat. Das ist eine kleine Umgewöhnung. In einem separaten Beitrag werde ich die Funktionsweise von Lightburn dann noch beschreiben. (Fortsetzung folgt)

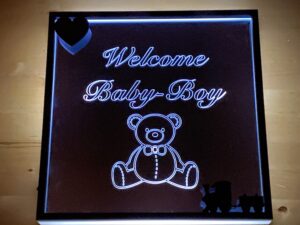

Aus weihnachtlicher Laune und einem Ereignis innerhalb der Familie heraus habe ich in Kombination mit meinen 3D Druckern und dem Laser auch ein Projekt umgesetzt. Einen gravierten, hintergrundbeleuchteten Spiegel.

|

|

|

|

Wer an den oberen beiden Bildern meinen Fehler bei der Umsetzung der Spiegelgravur direkt erkennt, erhält 100 virtuelle Gummipunkte. 😉

Fazit

Ein Fazit mit Pro und Contras zu schreiben, fällt mir etwas schwer.

Ein Pro des Lasers ist, dass er sehr einfach aufzubauen ist, er funktioniert und die Ergebnisse brauchbar sind. Das war es aber auch bereits. Hier ist, um ihn für den privaten Gebrauch in Hinsicht auf die Sicherheit tauglich zu machen, noch einiges an Arbeit zu leisten. Aus dem Karton heraus sollte man ihn nicht für umfangreiche Projekte und den Dauereinsatz benutzen, außer man ist sich der Gefahren bewusst und nimmt sie billigend in Kauf.

Gerätespezifische Contras sind die feste Brennweite am Lasermodul, welches sich nur durch versetzen des Moduls fokussieren lässt. Ein fehlendes Display und der fehlende SD Kartenschacht, was eine dauerhafte Verbindung zu einem PC oder Laptop während des gesamten Arbeitsprozess notwendig macht. Das gravierte Bild hat etwa 4 Stunden gedauert.

Ansonsten beziehen sich die Contras eher auf die Geräteklasse im Allgemeinen, weil alle so aufgebauten Laser davon betroffen sind.

- eingeschränkte Z-Höhe, somit nur eingeschränkte Materialwahl

- kein Laser geeigneter Untergrund/Boden am Gerät. Es nötigt unbedingt für eine passende Stellfläche zu sorgen. So wie ich ihn in der Garage auf einem zur Werkbank umgebauten Schreibtisch mit Holzplatte platziert habe, ist es grob fahrlässig und nicht zu empfehlen. Eine geeignete Bodenplatte/ ein geeigneter Untergrund gehört da zwingend drunter. Auch um die Werkstücke fixieren zu können, sollte man sich etwas überlegen.

- kein stabiler Stand. Das Gerät ist sehr leicht und nur durch Gummistreifen unter den Blechfüssen gegen verrutschen gesichert. Hier muss man für eine Fixierung des Geräts sorgen.

- keine Einhausung und kein ausreichender Strahlenschutz, z. B. als Rahmen um das Gerät.

- keine Absaugung und Filterung. Der Laser kann auf keinen Fall dauerhaft ohne diese Maßnahmen betrieben werden. Neben der Geruchsbelastung, dem nicht unerheblichen Rauch beim Lasern von Holz, entstehen auch giftige Dämpfe, die zu Gesundheitsschäden führen können.

Ich werde den Laser im neuen Jahr, wenn die Tage etwas ruhiger werden entsprechend modifizieren und dies hier im Blog als Tagebuch festhalten.

Werbung:

Den Atomstock A5 gibts bei Tomtop aus dem DE Lager aktuell um 206,- Euro

Hallo ich habe dir atomstack a10 pro.

Kann die Maschine plexiacryl in Gold schneiden

Welche Einstellung brauche ich beim Atomstack a5 pro+ um Plexiglas für ein Hologramm zu gravieren?

Hallo Zusammen,

vor welcher Strahlung ist man hier beim Laser ohne Einhausung nicht geschützt? Wenn der Laserstrahl reflektiert (Augenschäden) oder gibt es sonst noch unsichtbare Strahlung gegen die man sich irgendwie schützen sollte?

Es geht nur um den Laser und dessen Streulicht / Reflektionen.

Hallo und herzlichen Dank für den tollen Bericht.

…..bin gerade voll motiviert und am einrichten der Maschine.

Ich habe Window 7…. versuche nun den Laser Atomstack mit meinem Laptop zu verbinden, doch der Laptop findet ihn nicht. Benötige ich hierzu einen Treiber und wo finde ich den, bzw. wie gehe ich da vor?

Danke vorab für die Antwort,

Hallo Ute,

das Thema dürfte den Rahmen der Kommentare sprengen. Bitte komm damit in das Forum.

Der Laser ist an der Stelle wie ein 3D-Drucker. Der meldet sich nicht wie ein Tintendrucker am System an. Dazu braucht man ein passendes Programm wie LightBurn da der A5 nicht ohne PC läuft. Alternativ kann man einen Raspi an den Laser anschließen…

Was ist das Maximum an Schaumstoff welches ich durchschneiden kann, ohne das der Laserfokus-Punkt zu groß wird? Würden 10cm starke Schaumstoffplatten (Akustikschaumstoff) gehen?

Wie klein ist zu groß? Der Fokus liegt in einem Punkt und bei genau einer Höhe. Darunter und darüber geht der Kegel auf. 10cm wird sicher zu viel sein. Der Laser hat einen fixen Fokus. Der liegt bei wenigen mm. Du kannst also nicht nachsetzen und die Arbeitshöhe liegt bei ungefähr max. 80mm.

Hallo 🙂

Kann mir jemand helfen und erklären wie ich die Materialien genau positionieren kann? Gibt es in Lightburn auch die Funktion zum „Test- Laserstrahl“? Ich möchte meine Schlüsselanhänger gravieren (klein und rund) und es ist nie genau mittig! Wenn ich das Holz Plättchen meiner Meinung nach genau mittig platziert habe unter dem Laser (nachdem ich ihn habe zur Mitte fahren lassen) – wird es dann trotzdem meist versetzt. 🙁 ich hab so viel materialschwund… es hilft grad nur das ich es einmal woanders drauf Laser- und mein richtiges Material auf diesem platziere.

Ich hoffe das ist irgendwie verständlich und es kann mir geholfen werden. Macht nämlich nicht wirklich Spaß 🙁

Oder kennt jemand eine Unterlage in diesem mm-Muster? Das man dann den Skalen aus genau sehen kann wo man sein Objekt platzieren kann.

Lg und Dankeschön.

Den „Teststrahl“ in Lightburn muss man erst in den Geräteeinstellungen in Lightburn frei geben, dann Lightburn neu staten, danach findet sich dann ein Knopf um den Laser mit wählbarer Stärke einzuschalten (der Sicherheit halber so niedrig wie möglich einstellen). Und danach kann man mit dem Rahmen Knopf zusätzlich anhand des Laserpunktes genau sehen, wo das Teil dann genau platziert wird (in der aktuellen Version schaltet er dann den Laser automatisch zu, in älteren Versionen muss man Shift-Taste halten während man auf den Rahmen Knopf drückt.

Lightburn soll ja so um die 40 € kosten, auf der Hompage stehen da aber knapp 60 €, gibts da noch andere Versionen oder hat das mit den Gaspreisen zu tun?

Lightburn hat neulich den Preis erhöht, noch lange vor dem Anstieg der Gas/Benzinpreise.. Mit welcher Begründung genau weiss ich nimmer, aber auch 60,- ist das Programm alle mal wert.

Eine schöne kleine Lasermaschine. Sicherlich nichts für die industrielle Anwendung aber für den Heimgebrauch auch interessant

Bin noch ganz am Anfang und testen aber: ich habe mit dem Laser das Problem, dass Senkrechte Linien vel besser gelasert (geschnitten) werden als waagerechte Linien.

Wer hat da eine Idee was man machen kann? Zum testen habe ich ganz einache Strichzeichnungen genommen, „Mittellinie“ ausgewählt und dann losgelegt.

Wenn das Material Holz ist: dreh es um 45 Grad um die Z-Achse.

Die Ausrichtung der Holzfasern hat starken Einfluss auf die Qualität des Laserstrichs.

Stimmt soweit: bei 45° Drehung geht es. leider tritt das gleiche Problem aber bei Papier auch auf und wenn es ein Objekt mit Schnitten in alle Richtungen ist (z.B. ein vielzackiger Stern) dann hilft keine Drehung mehr.

Das Abbild des Lasers ist weder ein Kreis ( Punkt) noch ein Quadrat.

Vielmehr je nach Laserdiode und Optik/Linse ein Rechteck im Seitenverhältniss ca 1:2..3.

Daher die verschiedene Enegieverteilung bei Verfahrenswege Richtung kurzer oder langer Seite des Laser Abbildes.

Neuere Laser haben spezielle Linsensysteme ( Kopressor) die eine bessere Verteilung der Leuchtdichte erreichen soll.

Beispiel :SCULPFUN S6 Pro Laser Engraving Machine Ultra-thin Focus

Erfahrung habe ich damit keine.

Hallo zusammen,

ich habe mir einen zusätzlichen 12 V Lüfter besorgt der im Lasergehäuse für frischen Wind sorgt.

Kann ich den am Board irgendwie mit anschliessen, das er beim Lasern los läuft.

Welchen Anschluß kann ich am Board dafür nutzen?

Vielleicht hat ja jemand eine Idee.

Danke

Robert

Hallo Zusammen,

seit einiger Zeit setzt sich auf meinem Gerät ein weißer Belag ab, kleine weiße Punkte etwa wie Kalk?

Weißt jemand was das ist und warum?

LG Elisabeth

Ich gehe mal davon aus, dass das eloxierte Alu beschädigt ist und das Alu nun oxidiert.

Ich tippe auf Teile des Materials das du gravierst/schneidest. Da fliegt immer ordentlich was durch die gegend (Feinstaub?) Lässt sich das abwischen?

eloxiertes Alum blüht

https://www.google.com/search?q=eloxiertes+Alu+bl%C3%BCht&client=firefox-b-d&ei=Olv0Yei_COGhlQe6zqK4CA&ved=0ahUKEwjoxI-ordX1AhXhUOUKHTqnCIcQ4dUDCA0&uact=5&oq=eloxiertes+Alu+bl%C3%BCht&gs_lcp=Cgdnd3Mtd2l6EAM6BwgAEEcQsANKBAhBGABKBAhGGABQhgpYrGJgsmZoCHABeACAAcUBiAG1GJIBBDAuMjCYAQCgAQHIAQjAAQE&sclient=gws-wiz

Hallo,

Ich habe mir den Atomstack A5 Pro zugelegt. Mit LaserGBRL läuft er, aber da kann ich keine Bilderund Schriften erstellen und kriege auch nicht raus, wie man das vorige geladene Bild entfernt, um Platz für ein neues zu heben.

Mit Light urn würde ich gern arbeiten, aber es erkennt trotz Installation der aktuellen Treibers den Lasergravierer nicht. Meldet zwR Ready, steuert ihn aber nicht. Nue Ein-und Ausschalten gibt einen erkennbaren Impuls an das Graviergerät.

Was kann ich noch tun, damit es klappt?

VG Christiane

würde mich Interessieren ob du das Problem gelöst hast. Habe gerade das geliche Problem bei Lightburn.

Bei mir ist es so, dass der Laser eingeschaltet sein muss bevor Lightburn gestartet wird. Wenn der Laser später eingeschaltet wird, erkennt Lightburn ihn nicht automatisch.

Schau mal in dem Fenster „Laser“ (bei mir unten rechts), unter der Option „Schnittpfad optimieren“ muss „cu.usbseriel…“ stehen. Bei mir steht da immer nachdem ich lightburn starte „cu.URT0“. Da kommt bei mir auch ne Fehler Meldung wenn ich das nicht ändere.

Hallo

gibt es für ATOMSTACK A5/A5 Pro

Laser engraving machine manual auch auf deutsch???

Interessanter Bericht … für Kleinteile im Modellbau scheint der ja tauglich zu sein.

Eine generellere Frage mal zu diesem, oder ähnlich aufgebauten Lasercuttern/engravern.

Wenn man sich eine Einhausung bauen möchte … aus welchem Material wäre es am Sinnvollsten ?

Müsste diese Einhausung dann ein Sichtfenster haben ?

Absaugung ist ja nun wirklich das geringste Problem … aber beim Material für so ein Gehäuse bin ich ins Grübeln gekommen.

… Weiter so 🙂

Hallo ,vielleicht kann mir jemand helfen ? mein problem ist ,ich habe meinen Atomstack a5 mit der software vigo engraver l7 2.32 ausprobiert , dabei hat er mir die firmeware von viego geflasht , jetzt läuft er nur noch mit der Vigo Software , wie bekomme ich es hin wieder die Firmware von Atomstack zu flashen ? möchte wieder mit Lightburn arbeiten , Lightburn erkennt die Maschine nicht mehr .

Währe für jeden Rat dankbar !!!!

Andreas

Moin.

Ich habe denn Laser von meiner Frau bekommen weil ich genervt habe, das ich auch gerne mal sowas ausprobieren möchte.

Zusammenbau und anschließen alles kein Problem.

Wenn ich Testlauf mache läuft der laser auch.

( Lightburn habe ich) aber egal welches Holz ich nehme. Es brennt nicht.

Was mache ich falsch?

Hallo, generell würde ich sagen wen das Holz brennt haste was falsch gemacht.)

Hab sowohl den 20 Watt als auch den pro40watt. Betreibe beide mit Lightburn.

Also al zu viel kann man ja nicht falsch machen.

Gerade bei Holz sollte es nicht so ein großes Problem sein.

Bei den laser Einstellungen die Max.Leistung anpassen und dann sollte eigentlich alles klappen.

Hallo „Mütze“,

wenn Du beide benutzt, ist der pro wirklich besser und was genau kann besser?

LG Andreas

Guten Tag

Ich finde den Bericht absolut keinen Schiess, wie ich in den Kommentaren gelesen habe, tja als Anfänger…

Habe den Laser erhalten und wollte diesen über Light Burn installieren. Wird aber nicht erkannt…. Brauche ich da noch irgend einen Treiber? Wenn ja, wo kriege ich diesen her?

Danke für die Hilfe! Simon

Hallo – habe einen Atomstack A5 Pro gekauft und will ihm mit meinem Mac betreiben. Leider findet Lightburn das Gerät nicht. Wie hast du das gemacht? Woher hast du den Treiber gefunden? Für eine Antwort wäre ich dankbar. lg und danke für den Bericht

Hallo Andreas

Auch ein blindes Huhn findet mal ein Korn! Ich habe eigentlich keine Ahnung von der Materie, bin aber auf_ CH34x_Install_V1.5.pkg gestossen, ein Versuch und nun habe ich dasselbe Problem welches du hast gelöst.

https://forum.arduino.cc/index.php?topic=570440.0

Viel Glück

Vielen Dank – dein Hinweis führte zum Erfolg.

Hallo Simon,

hast du dein Problem lösen können? Lightburn findet bei mir auch kein Gerät.

Wenn du eine Lösung hast, würdest du mir bitte in verständlichen Worten erklären, was ich machen muss. Software-mäßig bin auch ich Anfänger.

Vielen Dank schon mal, hoffe auf eine Antwort von dir.

Gruß aus NRW

Ich habe (allerdings unter Windows) auch das Problem dass Lightburn den Laser nicht findet.

Laut Systemsteuerung fehlt ein Treiber der nicht gefunden werden kann. Kann jemand helfen?

Danke schon mal

Ist ja schon ein paarTage her, aber falls jemand hier liest:

https://www.heise.de/hintergrund/Korrekturen-und-Tipps-Software-4990891.html

Der CH340 Treiber wird benötigt

Hat inzwischen geklappt. Alles gut, funktioniert super.

Danke.

ich finde den Neje Max mit bis zu 40W und 32Bit Board mit bis zu 400mm/s sehr interessant, da auch mit

460 X 810 mm ein großer Bauraum. Siehe https://www.youtube.com/watch?v=kBJLl4jsCG0&t=17s&ab_channel=TinC33 und https://www.youtube.com/watch?v=ZO2xUnOoJm4&t=36s&ab_channel=TinC33

Ein Gehäuse mit Notstop beim Öffnen + ggf. Entlüftung sollte doch jeder Maker welcher sich so etwas anschafft, mit links hinbekommen finde ich.

der Versuch Endschalter nachzurüsten stösst auf einige Schwierigkeiten.

U.a. lassen sich GRBL Parameter nicht dauerhaft Speichern.

Ein Upgrade auf GRBL h war mir trotz verschieder Versuchenicht möglich.

Hat jema d Erfahrung mitsolchen Problemen.

Aus China war keine Antwort von Atomstack zu erhalten.

Service NULL

Gruss ST

Zum GRBL Updaten brauchst du einen ISP-Programmer die gibt es für wenige Euro.

Ih kenne nicht den Ursprung dieses Gerüchtes, aber bei näherer Betrachtung wird ein „ISP Programmer“ oder Ersatz für denselben ( Arduino / Clone ) in seltenen Fällen zum Flashen von Bootloadern oder Porgrammieren von „Fuses“ benötigt. ( „ARVdude“ )

Seit meinem STK500 Atmel devboard hat sich doch einiges geändert.

In Bezug auf „GRBL parameter settings “ :

Fast alle GRBL Interpreter haben die Option zum Ändern von GBRL Einstellungen implementiert.

Ein einfacher $XYZ=ABCD genügt i.d.R. um den Wert „bootfest“ zu speichern.

Bei dem angesprochenen Atomstack Kontroller funktioniert das auf diese Weise nicht.

Angesprochen Atomstack3d als auch Banggood können oder wollen sich nicht mit dem Problem befassen.

Das wirft kein gutes Licht auf den Hersteller Atomstack3d und dessen Produkt.

Dies gilt ebenso für die vielen „Youtube-Reklame-Filmchen“.

Für detaillierte technische Informationen über den Kontroller „Laserbox 1.0“ wäre ich dankbar.

Gruss ST

Laserbox 1.0 encontre que es un clon del MKS DLC 2.0

Das mit der Absaugung ist je nach Betriebsort so eine Sache. Der Rauch stört mich in der Werkstatt nicht und auch beim Geruch muss ich mich immer wieder wundern, was die Leute so stört. Haben wohl noch nie in einer Tischlerei wo auch Funderplatten o.ä. verarbeitet werden, gearbeitet. Oder in einem Betrieb in dem diverse Chemikalien verwendet werden.

Gesundheitsschädliche Dämpfe sind natürlich zu vermeiden.

das sind Berichte, die braucht kein Schwein. Stell mal was vernünftigen vor, nicht nur diesen Schrott!

Ja bitte.

Wir sind für jeden Gastbeitrag offen.

Besorg Dir, was Du nicht als Schrott empfindest und erstelle einen Bericht darüber.

Uuuuuund los. 😉

Natürlich werden wir weiterhin auch Schrott vorstellen, damit sich niemand versehentlich / unwissentlich diesen Schrott kauft.

Du hast doch gewiss eine Vorstellung davon, was vernünftig ist. Dann sponsor uns das mal, und wir erstellen einen Bericht ganz speziell für Dich!

Wenn wir diesen Aussagen folgen würden gäb es diese Seite und damit diesen Kommentar nicht.

Da machen sich Leute Arbeit und schreiben für due User Berichte und dann kommen Schrott-Kommentare von Usern die braucht kein Schwein.

Ich kann solche Berichte schon gebrauchen – aber ich bin ja auch kein Schwein!

Haha, 400mm/min, ich lache mich tot. Das ist die Strecke, die mein COs-Laser in der Sekunde abzeilt.

So ist das eigentlich immer, wenn man Vergleiche zwischen Handschaufel und Bagger oder Reisebus und 7Sitzer PKW herstellt, sprich Äpfel mit Birnen vergleicht.

Da verliert zwangsläufig einer.

Klar haben die Co-Laser ihre Vorteile.

Woher nimmst du die 400mm/min? Der a5 arbeitet in den gängigen Materialien gut mit 3000mm/min.

Je nach Gebrauch hat auch der Dioden-Laser Vorteile den Co’s gegenüber.

Baubedingt habe ich keine Probleme große Platten zu Lasern.

Ich verschiebe den laser einfach auf der Platte die ich lasern will.

Bei den Co-Lasern ist das nicht ganz so einfach.

Und im Normalfall habe ich meinen Laser auch im selbstgebauten Gehäuse.

Vorteil meinerseits, ich kann den wieder da raus nehmen.

Also die Idee mit der „Eine Stahl oder Aluplatte (Nutenplatte) gehört da zwingend drunter“ finde ich sehr gewagt, wenn nicht gerade zu gefährlich. Weil ich möchte nicht vor dem Laser stehen wenn man aus versehen dann einschaltet und der Strahl dann unkontrolliert durch die Platte reflektiert wird !!!!

Da wäre es sicher besser angesagt eine Holzplatte unter zu legen, wenn man dann mal mit dem Laser in die Holzplatte gelasert hat kann man sie immer noch austauschen.

Möchte man natürlich etwas ausschneiden aus Holz, so habe ich folgendes gemacht, da meine Mutter eine neue Abzugshaube für die Küche bekommen hat , habe ich mir die Metallfilter gesichert und passend geschnitten, da lege ich das Holz dann immer auf den Metallfilter der Abzugshaube, der Strahl kann dann zwar auch refelktieren aber nicht wenn da Holz in dem Bereich wo man Lasert aufliegt, da es sonst von unten Brandspuren am Holz gibt.

Ansonsten super Bericht, aber da bleibe ich beim meinem Neje Laser 20W weil da kann ich mit der Linse fokusieren, das über die Schrauben wirklich genau eingestellt zu bekommen halte ich für sehr unwahrscheinlich und über die Zeit die man da brauch verliert man ja dann die Lust am Lasern.

Hallo Reiner. Vielen Dank für Deinen konstruktiven Kommentar.

Du hast sicherlich recht damit, sich weitere Gedanken über eine geeignete Bodenfläche für den Laser zu machen.

Wer den Laser einfach aufstellt, nimmt jeden Untergrund in Kauf, ob Holz, Metall, Alu, Stein, Laminat oder was auch immer.

Ich habe einen weiteren Laser in ein altes 3D Drucker Gerippe eingebaut und das ursprüngliche Alu-Heizbett dort belassen. Das betreibe ich bisher ohne Probleme und bin daher auf eine Alu/Stahl Unterlage gekommen.

Ich werde das im Beitrag allerdings ändern und allgemein eine „geeignete“ Unterlage vorschlagen

Vielleicht ist eine 60×60 Gehwegplatte oder eine orangene Acrylscheibe, vielleicht auch verzugsfreies Hartholz hier ja tatsächlich besser als Metall in jeglicher Form.

Also die laser Fixierung geht echt schnell.(solange die Teile flach sind)

Im Vergleich zur ortur deutlich schneller.

Bei runden teilen hilft halt ein höhenverstellbarer Rundklotz weiter.

Der totale Scheiß.

Aber danke, für den Mühevoll erstellten Bericht!

Richtig „geiler“ Scheiß muss das heißen.

Ich nehme als Unterlage ein ausgedientes Ceran Kochfeld ,hat sich bestens bewährt.

Das ist mal eine gute Idee. Reflexionen sollten da kein Thema sein, oder?

Das passiert auch den Besten

Ich habe davon auch einige produziert

Ich denke mal du hast vergessen das Bild vorher zu spiegeln .

Juchuuu. 😉 Genau. Das Bild wäre nicht so sehr das Problem gewesen, aber der Schriftzug.

Kleiner Fauxpas, der mich eine Spiegelfliese gekostet hat.

Danke für den Bericht!