Uwes Prusa i3 Teil 3.2: Optimierungen

Uwe bastelt weiter an seinem Original Prusa i3MK2S. Tipps und Lösungen zu Bauproblemen.

20.04.2017 Uwe Reintzsch

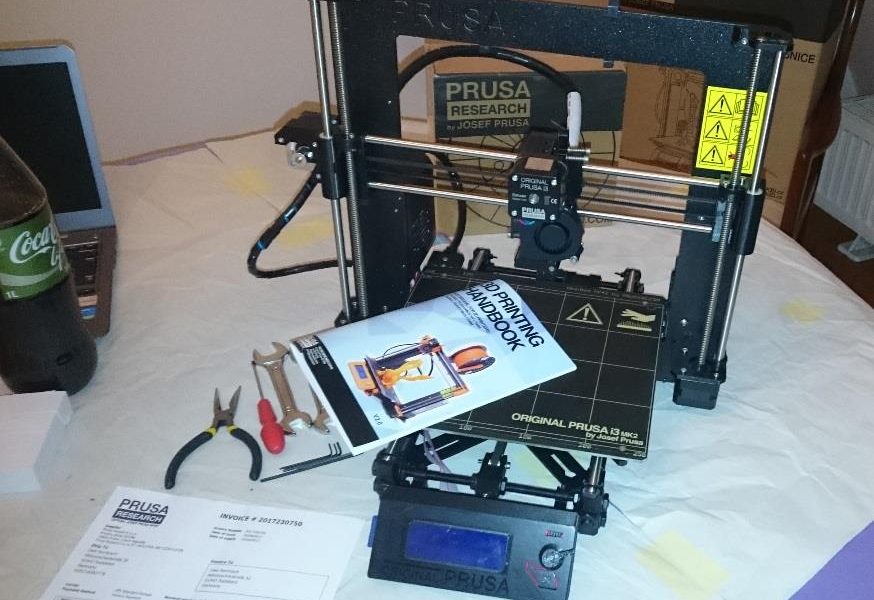

Es hat weitere 14 Tage und ein langes, kaltes und verregnetes / verschneites Osterwochenende gebraucht. Die gute Nachricht vorweg der Drucker läuft. Auch wenn ich kurz vor der Kapitulation stand ich hab es geschafft! Für die freundlichen Hilfsangebote von Stephan, Honza, Jakub und Filafarm möchte ich mich hier vielmals bedanken. Bei Prusa würde ich mir noch eine kleine Station wünschen, um unkompliziert mit dem Drucker unter dem Arm schnelle Hilfe zu erhalten. Filafarm bietet das auf seiner Internetseite, ist im Moment aus irgendwelchen Gründen aber leider nicht dazu in der Lage. Vielleicht wird mit Prusas Umzug in 14 Tagen in größere Räume mein Wunsch erhört. Und bevor ich mich irgendwelchen Anfeindungen ausgesetzt sehe auch von mir Hochachtung für Herrn Prusa. Nur weil ich so einige Unzulänglichkeiten entdecke heißt das NICHT, dass ich den ganzen Drucker gleich in die Tonne werfe! Aber nichts ist so gut, dass es nicht auch besser ginge. Und JA! Es gibt auch sehr positive Stimmen zum MK2S im Netz. Einen Beitrag fand ich unter dem Titel „Review des Prusa i3 MK2S: Wir sind überrascht!“ von Dominik auf 3Druck.com.

Ich werde also niemanden vom Kauf abraten aber ich hoffe, ich kann dem einen oder anderen hier helfen die Tücken zu umschiffen. Wer im Blog die Kommentare gelesen hat wird bereits festgestellt haben, es lief nicht so glatt wie gewünscht aber ich versuch es mal etwas zu sortieren auch wenn sich einiges wiederholt. Zunächst möchte ich den einfachen Aufbau hervorheben. Ich liebe einfach! Kompliziert zeugt für mich von Unfähigkeit. Ja! Zum Teil wird es bei diesem Drucker etwas übertrieben. Zipties wohin das Auge blickt aber wenn es funktioniert… Auch die übersichtliche Verpackung und Beschriftung sind vorbildlich. Auch wenn es einzelne Punkte in der Anleitung gab welche ich etwas anders gehandhabt habe ist sie verständlich und führt ans Ziel. Einige Neuerungen des Modells MK2S kommen bei mir nicht zum Einsatz. So hab ich die verbesserten Lager gegen die igus Gleitlager vom Typ RJ4JP-01-08 getauscht. Da ich die Vorgänger auch nicht kenne hab ich ohnehin keinen Vergleich. Wer das wie ich austauscht sollte vor dem Einbau die Leichtgängigkeit prüfen und nicht wie ich einfach einbauen! Im eingebauten Zustand wird es deutlich schwieriger und bereitet beim Selbsttest Probleme. Die U-Schrauben zur Lagerbefestigung an den Y-Achsen halte ich auf jeden Fall für eine Verbesserung gegenüber den Kabelbindern. Wer wie ich einen Lagerbock vorzieht kann die Blechlager unter LM8UU_igus_RJ4JP-01-08_Clip.pdf oder die 3D-Druckvariante unter LM8UU_Clip_V2.pdf verwenden. Wenn ich genügend Interessenten finde laß ich auch mal eine Miniserie der Clips herstellen. Für 3 Lager wird das aber kein Hersteller anfassen.

An der Z-Achse hingegen existiert keine Fixierung der Lager. Prompt lösten sich bei mir die Lager auf einer Seite und rutschten unten aus dem Schlitten. Als Notlösung hab ich ein 10mm Distanzstück gedruckt und das untere Lager eingeklebt. Wenn Ihr die Möglichkeit habt könnt Ihr die geänderten Teile unter x-end.pdf verwenden. Das untere Lager wird dabei einfach durch eine Schraube M3 mit Scheibe gesichert. Die Befestigung mit Kabelbindern auf der X-Achse wirkt primitiv funktioniert aber. Dank an der Stelle an Stephan für den Tipp mit Nettfabb zum Reparieren der Stl-Files. Das hat viel Arbeit gespart.

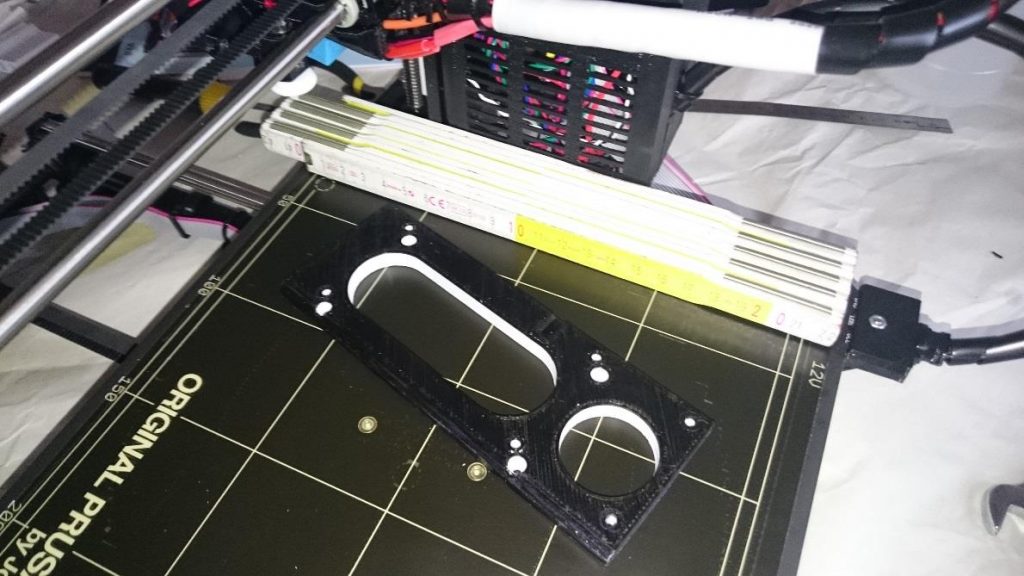

Der PrusaI3Mk2_SquareHelper aus dem Netz (großes Kreuz) hilft bei der Montage ist aber kein Muß. Auf meinem Dremel konnte ich das Teil nicht in einem Stück drucken. Die Motorbefestigung für die Y-Achse nimmt den Motor nur in 2 Befestigungsbohrungen auf. Ich frag mich, wozu wohl 4 Gewindebohrungen existieren. Im Netz existieren einige Versionen mit 3 Befestigungsbohrungen wovon ich mich für eine entschieden habe. Es macht auf mich einen deutlich stabileren Eindruck. Auch das Verwenden eines Y-Idlers mit Spannschraube, unter Y Belt Tensioner im Netz, erleichtert anschließend das Nachspannen des Zahnriemens. Das PSU-Y-part hab ich mit Langloch versehen. Die Bohrungen begrenzen die Einstellmöglichkeiten beim Ausrichten.

Nun komm ich zu einer Änderung am MK2S die ich für einen Schnellschuß halte. Da wurden Symptome behandelt weil die Beseitigung der Ursache etwas mehr Veränderung bedarf und so treten neue Probleme auf. Die Öffnung im Grundrahmen ist 260mm breit. Zieht man davon 250mm Bauraumbreite ab bleiben 10 mm Luft. Diese 10mm sollte jeder der den Bausatz kauft in dicken Lettern auf den Karton gedruckt bekommen. Zu allem Überfluß wird diese Engstelle noch verlängert, indem sich das RAMBo-Gehäuse und das Netzteil an den Innenkanten des Rahmens ausrichten.

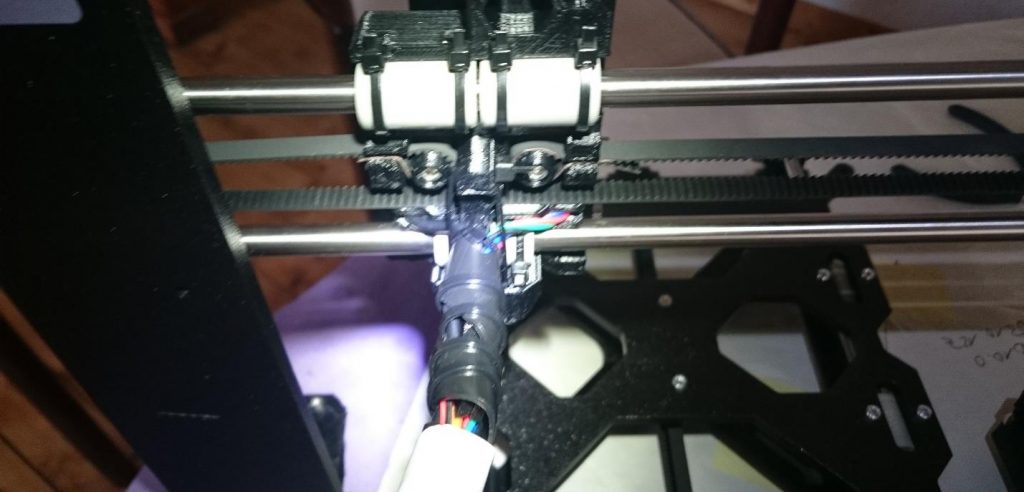

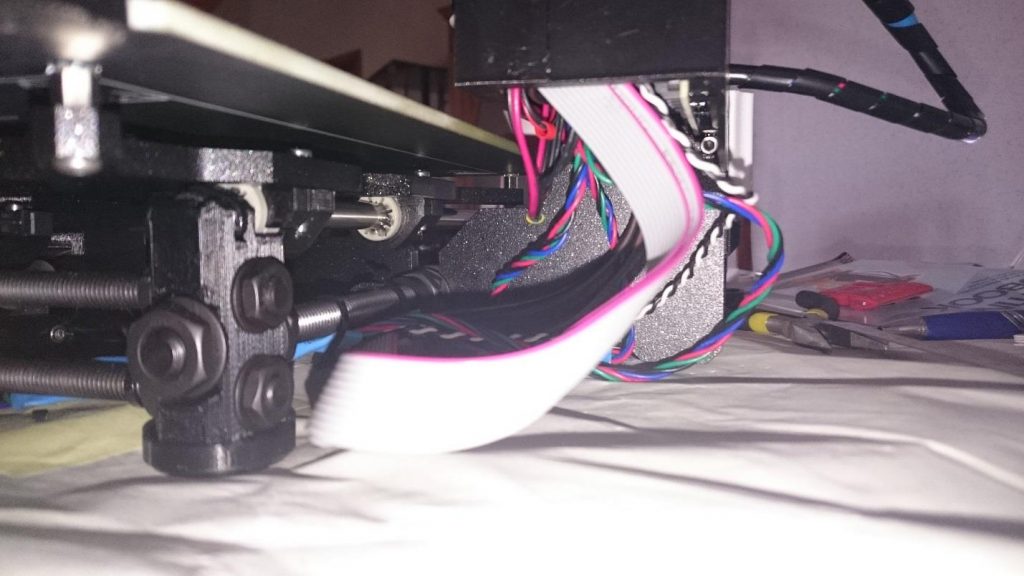

Im neuen MK2S-Modell wird eine lange Schraube am X-Schlitten verbaut welche gemeinsam mit 2 Plasteteilen dem Kabelbaum Stabilität verleiht. Da sich Schraube und Kunststoffteile aber mit 6mm auch am Freiraum von 10mm bedienen ist für Kabel, Wickelschlauch und zipties noch ganze 4mm übrig. Werden diese 10 mm aber nicht peinlichst eingehalten begrenzt nicht der Endlagenschalter sondern der Kabelbaum den Verfahrweg. Ich wollte anfangs hier eine Energiekette verbauen aber der Bauraum lässt das nicht zu. Ein etwas unangenehmer Wulst am Gegenstück des Endlagenschalters machte mir das Leben zusätzlich schwer. Das seh ich aber als Einzelfall. Die Feile und ein Schaltschuh erledigten was einstellbare Endlagenschalter bringen würden. Was ich nicht verstehe, warum wird die Öffnung im Rahmen so knapp bemessen! Bauchschmerzen bereitet mir auch der Gedanke, irgend eine Komponente aus diesem Kabelhaufen wechseln zu müssen. Da keine Steckverbindung existiert muss dazu der gesamte Kabelbaum auseinander gerissen werden. Warum Herr Prusa. Die 3 Geld 50 für Steckverbinder hätte ich auch noch investiert.

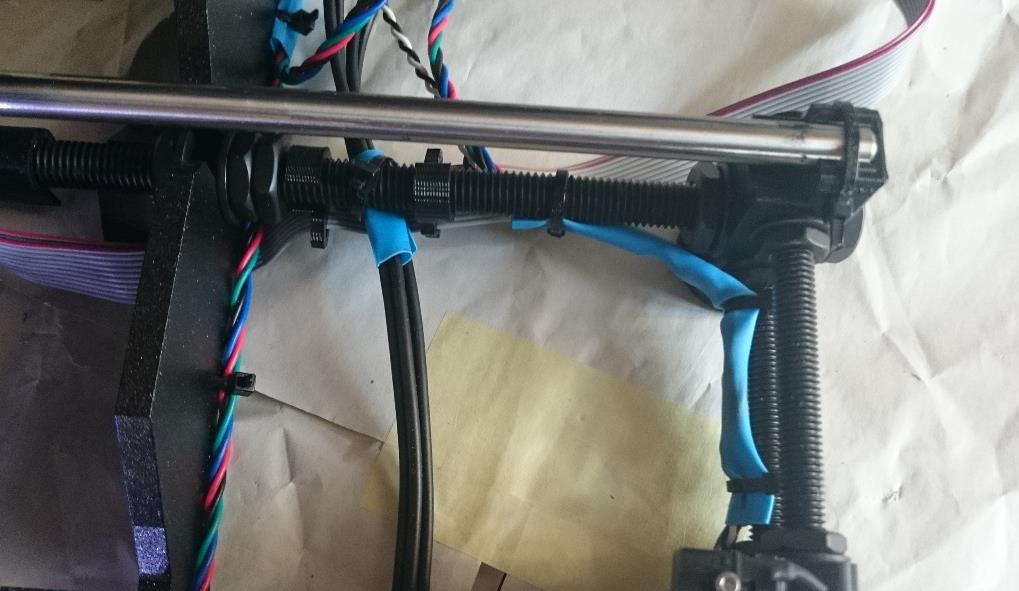

Ich hab es zumindest geschafft und der Endlagenschalter wird zuverlässig ausgelöst. Nach erfolgreichem Selbsttest (hoffentlich jetzt dauerhaft) steht das Kalibrieren der Achsen aus. 35 mm Distanz auf der Z-Achse als mechanischer Endanschlag Da kein Endlagenschalter für die Z-Achse existiert wird dazu unter lautem Stöhnen der Antriebe gegen den oberen Anschlag gefahren. Prusa geht davon aus, dass das Druckbett sich dazu in wage befindet. Beim Herunterfahren schlug die Druckdüse bei mir auf dem Druckbett ein und ein Tauziehen der beiden Spindelantriebe verzog die X-Führung zum Parallelogramm. Der Antrieb mit längerem Hebelarm gewinnt. Irgend wann hat Prusa die Kupplungen zur Befestigung der Spindeln wegfallen lassen und die Spindeln direkt am Motor befestigt. Leider sind dabei die Antriebe nicht nach oben versetzt worden und damit existiert nach unten kein Endanschlag.

Paßt auf Euer Druckbett auf oder erstellt Euch wie ich ein 35mm Distanzstück. Ansonsten fehlt jede Führung der Spindeln. 2 Kugellager an den oberen Befestigungen sollen das in Zukunft bei mir erledigen. Der gesamte Rahmen wird nur von den M10 Muttern und dem Netzteil im Winkel gehalten. Da eine der beiden Befestigungsschrauben im dünnen Blech des Netzteils keinen Halt gefunden hat denke ich bereits über eine Aussteifung nach. Im Moment eine wackelige Angelegenheit.

Die Kabelführung an den Gewindestangen ist nicht optimal. Ich hab Schrumpfschläuche verwendet um die Kabel vor dem Gewinde zu schützen. Das RAMBo-Gehäuse ist unten offen und alle von unten eingeführten Kabel baumeln unmotiviert in der Gegend herum. Ich hab dem Gehäuse ein Unterteil spendiert und mit einer zusätzlichen Platte das ganze Gehäuse um 5mm nach außen versetzt um die Situation mit den 10mm etwas zu entschärfen. Das Modell stelle ich unter RAMBo Gehäuse.pdf zur Verfügung. Da sich das Gehäuse beim MK2S geändert hat, beim Vorgänger bitte zunächst prüfen ob die Maße mit der Zeichnung übereinstimmen.

In der Summe ist das Kit vorbildlich verpackt und alle Teile beschriftet was den Aufbau nach Anleitung erleichtert. Das Fehlen jeglicher Maßangaben bei der Montage stört jedoch erheblich. Die Angabe von 2 zipties Abstand für Sensor und Düse ist die Krönung dieser Zurückhaltung bei Maßangaben.

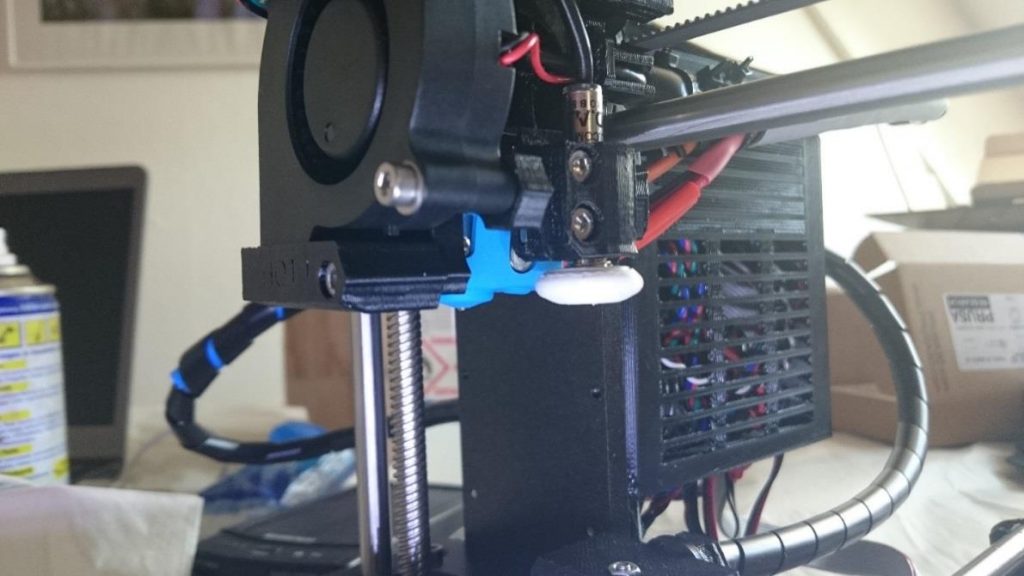

Die neue Klemmbefestigung des PINDA-Sensors lässt keine feinfühlige Einstellung mehr zu. Durch das Klemmen des Sensors beißt sich das Gewinde des Sensors in den Kunststoff und muss zum Verstellen losgerissen werden. Die Einstellung nach dem Bild war nicht hilfreich. Der Druckkopf hielt nicht rechtzeitig vor dem Druckbett an. Die Fehlermeldungen beim Selbsttest sind irreführend. Riemenscheibe X-/Y- locker muss nicht zwangsläufig etwas mit Riemen oder Riemenscheibe zu tun haben. Bei mir war es die oben erwähnte Y-Führung welche etwas zu straff war und den Motor wohl etwas überfordert hat. WD50 und langes hin und herschieben brachte Besserung. Für den Druckkopf hab ich noch eine Silikonhülle gekauft. Die soll gegen Verschmutzung helfen. Mehr dazu findet Ihr unter http://www.prusamk2.com/e3d-silicone-sock-on-original-prusa-i3-mk2-pid-tuning/. Ich empfehle den Einbau vor der Montage des Extruders. Hinterher war es sehr umständlich. Einige empfehlen, die Spitze abzuschneiden um die Düse ohne Probleme wechseln zu können. Damit ist die Düse aber der Verschmutzung ausgesetzt und das soll das Teil doch verhindern. MK2 oder MK2S? Ich denke, wer den MK2 besitzt kann sich das Geld für eine Umrüstung sparen. Das Netz ist voll mit Alternativen und wer das unbedingt möchte kann das ein oder andere Teil selber ausdrucken. Gewaltige Verbesserungen sehe ich keine.

Den ersten Drucktest hat das Gerät bestanden. Ich freu mich auf den Alltagseinsatz. Ich möchte die Möglichkeiten der vielen Software kennen lernen. Bezüglich Software herrscht mächtiges Chaos! Prusa hat bei seinen vielen Internetseiten wohl etwas den Überblick verloren. Was auf einer Seite als aktuell zum Download angeboten wird ist auf der nächsten Seite veraltet und die ini-Dateien liegen wieder an einer anderen Stelle. Die Slic3r Settings für den Prusa fand ich unter https://github.com/prusa3d/Slic3r-settings/tree/master/Slic3r%20settings%20MK2. Jetzt bestell ich erstmal 10 Kugellager. 2 für die Spindeln und der Rest für meinen Spoolhalter den Ihr unter Easy_Spool_Holder_75MM.pdf herunter-laden könnt. Unter y-axis_front.pdf noch ein Frontteil welches ich um eine Nivellierung ergänzt habe. Die CAD- und 3D-Druckdaten findet Ihr in den Anhängen der pdf-Dateien. Da der Viewer der Dropbox dazu zu blöd ist die komplette pdf saugen und mit Acrobat öffnen. Diese dürfen für nichtkommerzielle Zwecke uneingeschränkt genutzt werden. Rückmeldungen sind auch erwünscht.

Die unteren halben 6-Ecke sind übrigens für einen LED-Streifen welchen ich als Beleuchtung gekauft habe. Ich würde auch gern wieder FlashAir einsetzen wie es Stephan so gut erklärt hat. Im Moment sieht es aber nach Lieferschwierigkeiten aus. Hoffentlich nicht Einstellung der Fertigung.

Alternativ hab ich „Network 3D Printing with Windows 10 IoT Core!“ entdeckt. Der Prusa und der Dremel werden unterstützt. Hat das bereits einer ausprobiert? Ich würde gern mehr erfahren. Eine Halterung für RaspiZero W mit Kamera ist in Arbeit. Vielleicht auch in Verbindung mit Network 3D Printing als Raspi3. Bleibt noch die Einhausung IKEA?, ALU-Rahmen? oder doch ein MK2 X? Bin mir noch nicht sicher. Auch in Bezug auf das Multi-material-Kit. Das Thema Prusa i3 MK2S bleibt also noch eine ganze Zeit erhalten. Teil 4? Ich nehme es mir vor.

Da hat mir einer die Arbeit abgenommen und unter https://github.com/PrusaMK2Users/3030_Haribo_Edition alles abgelegt um aus dem Prusa i3 MK2S den 3D-Drucker zu machen der er sein sollte. Ich hab am Wochenende festgestellt, da ist auch aktualisierte Software bei Prusa erschienen. Mindest Slic3r ist aktualisiert worden. Zu dem hat Scott Smith auf http://www.prusamk2.com/unlock-prusa-i3-mk2-firmware-flash/ eine ungelockte Firmware mit Anleitung abgelegt. Wenn der Drucker mechanisch das geworden ist was er sein soll machen wir uns an die Firmware.

Gruß Uwe

Hallo Stephan,

so viel Angebote zur Unterstützung macht mich verlegen. Es gibt die FlashAir-Karten noch aber die FlashAir W-03 von Toshiba mit 16GB zu überhöhten 32€ und mehr oder die noah teurere Version mit 32GB. Die eyefi und anderen Alternativen kenne ich nicht. Bei Toshiba ist auf der Internetseite die W-04 aufgeführt im Handel aber nicht erhältlich. Einzig die NFC-Version ist überall erhältlich die mir aber nichts bringt. Eigentlich gefällt mir aber der Gedanke mit dem Raspi deutlich besser. Auch wenn es an meinem Dremel funktioniert ist zum einen die Wifi-Reichweite der FlashAir sehr gering und instabil zum anderen sind die Zusatzfunktionen mit dem Raspi interessant. Nachdem ich den Artikel mit dem Win10 IOT Core geschrieben habe bin ich auch auf OctoPi gestoßen. Da noch nicht alle Computer bei mir mit Windows 10 laufen könnte es mit Win10 IOT Core Probleme geben und OctoPi die bessere Alternative sein. Repetier Server hab ich noch nicht gehört, werde ich aber auf jeden Fall gleich ändern. Eine Übersicht über diese „Printserver“ mit Funktionsangaben, Kompatibilität zu den 3D-Druckern und Betriebssystemen, Bedienbarkeit usw. währ mal eine schöne Sache. Jetzt hab ich aber gerade keine Zeit. Ich hab eine Anfrage von einem guten Kunden für ein großes Messemodell und überlege wie ich das realisiere. Der Prusa ist zu klein und der Dremel erst recht. Ich werfe nur mal kurz CR-10 in den Raum. Einen schönen Kampf- und Feiertag wünsch ich noch!

Gruß Uwe

Ein, schwere Geburt, aber klasse dass es nun (hoffentlich) alles funktioniert!

Ausprobiert habe ich das Win10 IOT Core noch nicht. Ich weiß auch nur, dass es funktionieren soll. Falls keine FlashAir mehr geben sollte, melde Dich, ich hab noch eine ungenutzte irgendwo in der Schublade. Kannst ja ein Text über die „kinderleichte Installation von FlashAir Karten“ machen. Was hab ich da schon geflucht, bis die Dinger gelaufen sind 😉

Ich nutze mit Repetier Server (http://www.repetier-server.com) eine RasPi3 basierte OctoPi Alternative und brauch FlashAir eigentlich nur noch für den Dremel.

Und auf Teil 4 freue bestimmt nicht nur ich mich 😉