Mein Prusa MK3 Tagebuch: Läuft soweit (08.08.)

Ok, ich versuch mal was Neues: Ich werde mal ein Tagebuch schreiben, was so mit dem MK3 passiert.

Inhalt:

17.07. Unboxing

18.07. Basteltag #1

19.07. Basteltag #2

20.07. Zusammenbau fertig

21.07. Er druckt

22.07. Belts, Idler & mehr PLA Drucke

26.07. Erste Stolpersteine

27.07. Hallo Filament Ende Sensor

08.08. Läuft soweit..

16.08. TPU am Fliessband

Letztes Update zu Prusa:

Inzwischen bin ich nur noch genervt vom MK3. Bei jedem Furz muss man den halben Drucker zerlegen, um auch nur die kleinste Kleinigkeit zu richten. Alles triviales Zeug, aber weil der MK3 so wartungsfeindlich designed ist, artet das immer in stundenlanges Basteln aus. Ok, 2 Jahre hat er inzwischen aufm Buckel, da häufen sich vielleicht einmal die Unzulänglichkeiten, auch wenn ich von 790,- etwas mehr Nutzungsdauer erhofft hätte.

Davon ab, der Punkt, der mich nervt ist, dass man Nichts einfach Nichts ohne Bastelorgien schnell beheben kann. Eine Blockade im Hotend? Den kompletten Druckkopf zerlegen. 2 Stunden, gut mit der Zeit wurde ich schneller und schaffe es in 1. Ein kratziges Lager? 2 Stunden. (Prusa liefert erst seit Angang 2020 die Drucker mit brauchbaren Lagern aus, davor gabs billigste Schrottlager). Beim Tausch bricht dann noch eines der Druckteile. Ich hasse gedruckte Teile. Vor allem wenn se schlampig auf schnell schnell gedruckt sind. Und nun noch nen Kabelbruch am Hotend – nein, den ganzen Wust da hinten drösel ich nimmer auseinander, das Kabelmanagement geht nach dem Motto: sieht man das Gewurstel nicht, darf man wursteln wie man mag.

Ich mag nicht mehr.

Von mir aus ist der Prusa die beste Bastelkiste der Welt (die teuerste ist er aber auch), aber ich hab die Nase von Bastelkisten gestrichen voll. Für Bastler mit viel Zeit und Elan: gerne. Für Leute, die ein Drucker produktiv als Werkzeug nutzen wollen: kauft was anderes. Da wo Zeit auch Geld ist, ist eine Bastelbude wie der MK3 fehl am Platz, ganz egal wie gut er druckt solang alles läuft.

20.10. Kleines Zwischenupdate

In letzter Zeit kam der MK3 kaum zum Einsatz. Der „Fan-Error“ hat einmal kurz wieder von sich hören lassen, allerdings sah der Druck trotzdem einwandfrei aus. Weniger einwandfrei dagegen war das letzte Firmware Uprade, 3.4.0 war dann doch eher etwas gemurkst: der versprochene Fix für den Filament-Sensor hat das Problem eher verschlimmert als verbessert. Also wurden in 3.4.1 ein Teil der Änderungen hastig wieder zurück genommen. Hmm. Ansonsten performt der MK3 ordentlich. Auch in der Tschechei kennt man Bananen.

16.08. TPU am Fliessband

Keine neuen Probleme zu berichten. So langsam verdient sich der MK3 seine Brötchen. Er druckt TPU ganz hervorragend. Ich hatte ja befürchtet, dass die Prusa Lösung (= einfach den Bowden Hotend Liner bis ans Bondtech DriveGear raus stehen zu lassen, ohne weitere Abstützung) einem echten Bondtech klar unterlegen wäre – muss aber zugeben: bislang funktioniert das trotzdem fast so gut wie ein richtiger Bondtech.

Die letzten Tage druckte ich TPU Teile für eine Raupenkette quasi non-stop, eine so ne Fuhre braucht ca. 16 Stunden, 4 Stück sinds insgesamt gewesen – gut 3 Tage „non-stop“ durch.. Vielleicht mal ne Stunde pause, weil ich nicht gleich zum Neustart gekommen bin.

Wie man sieht habe ich das Kapton inzwischen weggelassen und arbeite mit einem großen Z-Offset: statt meiner üblichen -0.775mm für PLA ist das hier nun -0.700 für TPU. Gibt immer noch einen schönen Boden und lässt sich zumindest hier auf der kleinen Auflagefläche gut vom PEI Bett abziehen.

Das fertige Projekt darf ich leider erst im September zeigen, es wird wieder am rigid.ink Stand auf der TCT 2018 in Birmingham ausgestellt.

Ich glaub, der MK3 hat sich somit erst mal seinen Standplatz neben dem Sigma und dem UltiMaker in der „Produktiv-Ecke“ verdient. Als nächster wird er nun Aufhängung. Achsen und Stoßdämpfer für dieses – am Ende motorisierte – Raupenteil drucken. In PETG. Bin gespannt. Aber im Grunde sollte der MK3 mit PETG keine Probleme haben. Bissl was hab ich ja auch schon gedruckt damit-

08.08. Läuft soweit..

Ich hab ein bissl Probleme, im Feintuning für das olive PLA, aber ich behaupte, die viel zu hohe Raumtemperatur ist da der Grund. Die Testdrucke sind trotzdem auf gutem Niveau, wenn jetzt auch nicht sensationell gut. Im Bildhintergrund die 4 Regalwinkel ist eine Auftragsarbeit aus PETG, auch diese Teile wurden problemlos und gut gedruckt. Das Flexbett beeindruckt und ist – ich hoffe ich habe das nicht schonmal gesagt – das klare Highlight des MK3. Das Sensorgedöns (Falschmeldungen bei Filamentsensor und Crash-Detection) reisst mich nach wie vor nicht vom Hocker, aber das Heizbett, das ist klasse..

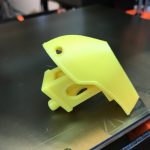

Das Drucken von TPU und PLAflex geht besser als erwartet, auch wenn es anhand des Fotos jetzt nicht unbedingt klar ist, wie gut das wirklich ist, was der MK3 hier abliefert. Die Feder ist einfach grenzwertig zu drucken, da kann der MK3 nix für, das macht keiner meiner anderen Drucker besser. Aktuell bis 30mm/s in der Sekunde, ich gehe aber davon aus, dass er auch noch schneller kann.

Das Kapton auf dem PEI Bett ist zum Schutz der PEI Folie – TPU auf PEI geht hin und wieder eine so feste Verbindung ein, dass man die Folie zerstört, bevor das Druckteil abgeht.

Bis auf das eine oder andere merkwürdige Kratzen oder Scheppern der immer noch nicht überwältigenden Lager (vor allem in Y) ist soweit alles OK, Problemchen die letzten Tage waren die abfallenden Gerätefüße, die mit diesem kleinen Druckteil gefixed werden können: https://www.thingiverse.com/thing:2765399 – mein erster Mod sozusagen.

Der zweite Mod ist dann schon etwas obskurer: die kratzige Bewegung entlang der Y Achse sorgte für ein resonierendes Klappern des Display – behoben durch eine TPU Unterlage zwischen Rahmen und Displayhalter: Stephans Displayfuß-Socke 😉

Ansonsten steht jetzt noch auf meiner Liste der Nervpunkte: der Textilmantel für das Heizbettkabel, das ständig aus dem Halter rutscht.. da muss es auch noch ne bessere Lösung geben, als alle Woche den Stecker auseinanderzunehmen und das wieder rein zu schieben..

27.07.2018: Hallo Filament Ende Sensor

Liebes Druckertagebuch,

heute nur ganz kurz. Ich hab heute zum ersten Mal den Filamentende Sensor in Aktion gesehen. Hat absolut perfekt funktioniert: der Drucker fährt nach vorne rechts, wirft das Restfilament aus. Frägt, obs auch wirklich draußen ist. Zieht das neue Filament ein, purged, frägt ob genug gepurged wurde und setzt fast ganz ohne sichtbaren Makel mit dem Druck fort. Eigentlich perfekt..

.. dummerweise war die Rolle noch ganz voll. Rigid.ink PETG Transparent Red.

.. und weil ich den Sensor nicht schnell genug abschalten konnte, dann sofort danach gleich nochmal. Ging auch beim 2. Mal wunderbar.. Aber 2 mal ist dann auch genug, bitte.

Ja, ich hätte es wissen müssen, irgendwo hatte ich es sogar selbst schon geschrieben, das transparente oder hochglänzende, oder grüne oder rote Filamente bekannt Probleme machen. Ich hab echt nicht mehr dran gedacht, sonst hätte ich den Sensor gleich zu Beginn abgeschalten. Aber glaubt mir eh keiner.

PS: aus diesem Grund hat die aktuelle Betaversion der MMU2 auch ein PINDA Sensor anstelle des optischen Filament-Sensors, weils nicht zuverlässig war. Also wieder ein Problem, das Prusa genau kennt.

26.07.2018: Erste Stolpersteine

Sorry, es war einfach zu heiss zum Drucken die letzten Tage…

Stehen geblieben war ich bei der Kalibrierung des MK3. In meinen ersten Drucken war dann schon bald klar: der MK3 extrudiert zuviel Material, sowohl mit meinem S3D Profil als auch mit dem Slic3r Profil, das Prusa zur Verfügung stellt.

Die Kontrolle der Extruder Steps/mm zeigte keine Problem, daran liegt es also nicht. Im Gegenteil, wenns nach den Steps/mm im 100mm in die Luft drucken Test geht, dann fördert er sogar minimal zu wenig. Die doch merkliche Over Extrusion kommt also woanders her.. Aber woher?

Im Slic3r Profil pfuscht (und ich nenn das absichtlich und ganz bewusst Pfusch) Prusa hier mit dem Holzhammer M221 S95 einen Extrusionsmultiplikator von 95% in den Startcode rein.

Ähm was? Sorry, aber das hat da nix verloren, den Multplikator setz ich dann doch bitte selber (und geholfen hats auch nicht). Erst mit einem Multiplikator von 0.85 (!!!) stimmt die Extrusion. Sowas hab ich noch nie gesehen. Noch nie. eSteps stimmen, aber ein Multiplikator von 0.85 für PLA? Bin nicht der einzige, der sich über das M221 S95 wundert: Antwort gabs bislang noch keine

Ok, dachte ich mir.. Ich hab den neuesten Slic3r aber eine ältere Firmware auf dem MK3, flashen wir also Mal die aktuelle Firmware, vielleicht passt es dann besser? Ne, tut es nicht.

Zur allgemeinen Konfusion trägt nun die Frage bei: Lin Advance.. ist das nun aktiv oder nicht? Scheint ja, wenn man die Revisionshistorie der MK3 Firmware anschaut erst mal an, dann wieder aus und jetzt anscheinend doch wieder an zu sein? Kann da bitte mal jemand jetzt und für zukünftige Versionen ne definitive Angabe zu machen? (Jetzt versteh ich glaub auch, warum Slic3r in jedem Druck aufs Display schreibt, welche Version der Firmware er gerne hätte..)

Aber ich schweife ab: bei Lin Advance waren wir. Slic3r setzt zumindest mal einen Pauschal K-Faktor von 30 für PLA (ohne den jemals kalibriert zu haben – lt. Internet Meinung setzt Lin Advance ein korrekt kalibrierten Extruder voraus – aber ist er das angesichts meiner merkwürdigen Overextrusion?).

Egal, also wenn Prusa M900 K30 sendet, dann müsste es wohl an sein, oder? Liegt mein komisches Extrusions Problem nun also am LinAdvance – oder am nicht aktivierten LinAdvance? (Kann man das auch ausschalten, wenn man das nicht will?) Oder wo ganz woanders..?

Ich wäre der Frage gerne weiter nachgegangen und hätte nun versucht, den K Faktor anhand des Testmusters von MattsHub zu kalibrieren, dann kam aus heiterem Himmel plötzlich das da:

Bin ich anscheinend auch nicht der einzige. Wohlgemerkt, der Lüfter lief bis heute über mehr als 100h Stunden problemlos (wenn auch mit der alten Firmware) und tuts glaub jetzt auch noch (er dreht doch ganz normal). Was soll also der Fehler da? Wenn ich jetzt nun pingelig wäre, würde ich sagen, das ist nun der 2. Ausfall in nur einer Woche. Warum, wieso? Noch keinen Plan.

.. sagte ich schon, dass es viel zu heiss ist für sowas?

22.07.2018: Belts, Idler & mehr PLA Drucke

Ich weiss nicht, ob ich das nun noch als „Montagefehler“ werten soll oder aber schon als den ersten Ausfall im „Regelbetrieb“, aber anstatt besser zu werden ging mit dem X-Idler nichts mehr. Ich hatte die Leichtgängigkeit des Idlers vor dem Einbau geprüft, dürfte gut zu sehen sein in meinem Bauvideo, das Quietschen kam ja auch erst nach den ersten 2-3 Drucken und wurde dann schnell immer schlimmer. Hier zeigt sich wieder mal, wie wenig wartungsfreundlich das Prusa i3 Design ist: Um den X-Idler zu tauschen war ich über eine Stunde mit basteln beschäftigt. Z-Motoren abschrauben und Z teilweise demontieren, X-Gantry abnehmen, X-Riemen weg, Idler tauschen, X-Achse wieder einsetzen, Z-Achse wieder montieren, X-Riemen neu spannen, Drucker neu kalibrieren.

Eigentlich hätte ich bei der Gelegenheit gerade noch einen gezahnten Idler einsetzen sollen, aber das hatte ich keinen hier (hätte schwören können, ich hätte neulich welche bestellt). Werde ich aber nachholen müssen, schließlich hat selbst JP im Sommer-Status Update bestätigt, dass gezahnte Idler und bessere Riemen zusammen geringfügig bessere Resultate erzielen (wenn er das weiss, warum liefert er dann keine mit dem Drucker?). Wie auch immer, den Idler werte ich mal unter der Kategorie „nicht so hochwertige Teile“.

Im Zuge dieser Bastelarbeiten habe ich mir mal eines der weniger oft genannten „smarten“ Features des MK3 angesehen: die Auswertung des „Riemenzustandes“ (Belt Status) im Support Menü: Im Zuge eines Selbsttests (aus dem Drucker Menü) wird, ermöglicht durch die Auswertung der Motorströme in den TMC2130 Stepper Treibern ein Wert ermittelt, der Rückschlüsse auf die Spannung der Riemen geben soll. Das Prusa Handbuch schreibt dazu: ein Wert von 240 (ohne Angabe einer Einheit) mit Abweichung +/-40 sei ein guter Wert. Eine niedrigere Riemenspannung soll einen höheren Wert ergeben, eine höhere Riemenspannung einen niedrigeren Wert. Soweit die Theorie: in der Praxis kann ich den Riemen bis gefühlt kurz vor dem Bersten spannen und meine Y-Achse wird immer noch gerade so um 290 „gemessen“. Während die fast schon lose hängende X-Achse einen Wert von 259 zeigt.

Und so schraube ich also an meinen Y-Riemen, starte den Selbsttest neu, ohne irgendwelche sinnvollen oder gar logisch nachvollziehbaren Resultate zu erzielen. Irgendwie ergibt das wenig bis keinen Sinn für mich und ich beginne zu vermuten, dass Riemenspannung hier nur einen Teil der Faktoren ausmacht, die diesen Wert beeinflussen – meiner laienhaften Meinung nach hat die allgemeine Leichtgängigkeit der gesamten Achse nicht unwesentlichen Einfluss auf diese namenlose Zahl. Den Riemen hab ich wieder gelockert, der war mir inzwischen viel zu straff.. wir haben bislang unsere Riemen nach Gefühl gespannt und das hat auch funktioniert, ich glaub ich bleib bei der Methode.

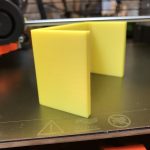

Den nun wirklich sehr angenehm leisen Drucker habe ich dann mit meinen ersten selbst geslicten Teilen gefüttert, mit unterschiedlichen PLAs 2er anderer Hersteller (Noname billig PLA gelb und hellgraues PLA von Aprintapro. Das Gelb hat er vorzüglich gedruckt, das hellgraue Teststück dagegen sieht nicht ganz so toll aus.

21.07.2018: er druckt

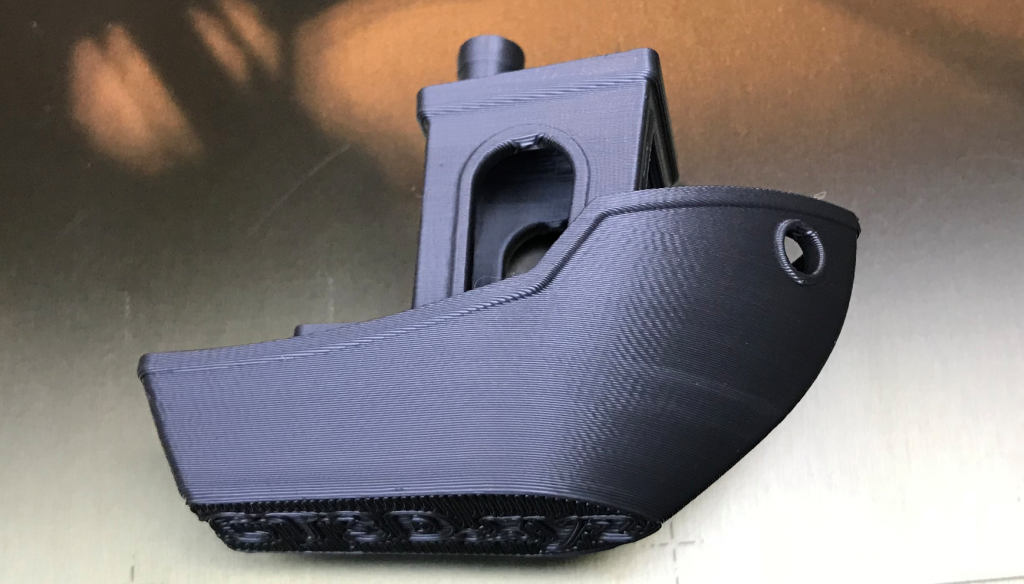

Er druckt. Und das sehr gut, auch wenn das Benchy hier im Bild etwas holperig ausschaut.

Aus anderem Winkel fotografiert ist an der Oberflächenqualität nichts auszusetzen erst mal (mein Monitor macht da ein Moire draus, also reinzoomen ins Bild).

Das ist einfach so ein bissl das „Frustrierende“ am Original Prusa: am Ende, nach all dem Nörgeln und Meckern, den Abkürzungen und Unzulänglichkeiten im Design, legen die einfach gute Drucke aufs Bett. Das war ja schon beim MK2 so. An der Druckqualität gibts in der Regel nichts zu meckern. Die Zuverlässigkeit war mein Problem mit dem MK2. Das wird nun beim MK3 spannend..

Aber machen wir weiter im Programm:

- Nach dem Bau gab es erst Mal Schwierigkeiten mit dem Einstellen des Abstands Pinda <> Bett. Der Sensor klemmt so stark im Halter, dass ein präzises Ausrichten nicht geht, der Sensor sitzt einfach zu fest und lässt sich nur mit Kraft ruckartig bewegen. Das ist mühsam. Unterm Strich fand ich das beim allerersten MK2 noch besser gelöst: 3 Muttern und du konntest den Sensor exakt auf die Höhe schrauben, wo du ihn haben wolltest. Prusa empfiehlt immer noch den Zip-Tie als Justierhilfe für den Sensor. Ich hab ne 0.75mm Fühlerlehre genutzt. Zum Glück macht man das nur einmal und langt dann (normalerweise) nie wieder da hin.

- Die erste Kalibrierung lief erst mal schief. Er hat den ersten Messpunkt nicht gefunden. Hab ne Weile rumgesucht, bis mir aufgefallen ist, dass ich den X-Motor Pulley nie festgezogen hatte und deshalb alle Bewegungen in X Richtung nur Zufällig waren.. Ooops, mein Fehler.. Peinlich. (Warum der explizit dafür vorgesehene Test der X-Achse im Zuge des Selbst-Tests des Mk3 den Fehler nicht gefunden und reklamiert hat, verstehe ich wiederum nicht.)

- Kaum macht man es richtig, klappt auch die Kalibrierung und das heiß begehrte „Perfectly Perpendicular“ entlohnt für die Mühen beim Aufbau. Perfectly perpendicular, das ist die Bestätigung des Druckers, dass man akkurat geschraubt hat. (Der Prusa kontrolliert sowas schon seit MK2 – was meines Wissen sonst kein Drucker in der Preislage macht).

- An der Kalibrierung bzw. der Auswertung der Kalibrierungsdaten sieht man den Vorteil des neuen Designs des MK3 sehr schön: mit dem alten Gewindestangen-Design war es extremst mühsam, das so genau hin zu bekommen, ich hab da lange dran gebastelt beim MK2. Nach dem Haribo Umbau gings dann schon einfacher, hier mit dem MK3 dann also auf Anhieb im ersten Versuch.

- ABL scheint auf dem ersten Blick soweit zu funktionieren. Ob zuverlässig, muss man testen.

- Die Lager sind glaub erst mal OK, ich hab trotzdem mal großzügig geölt.

- Aaaber: mein X-Idler (glaub mal, dass er das ist) quietscht wie Miss Piggy beim Rek.. lame lesen. Ärgerlich, weil ansonsten ist er sehr leise, der MK3. Na, dann werden wir die X-Achse halt mal wieder demontieren müssen. Irgendwann. Da kommt man jetzt nicht mehr ran, ohne große Demontage-Arbeiten. Vielleicht legt es sich auch wieder oder ich mach mal den Riemen etwas lockerer. Ärgerlich isses schon etwas.

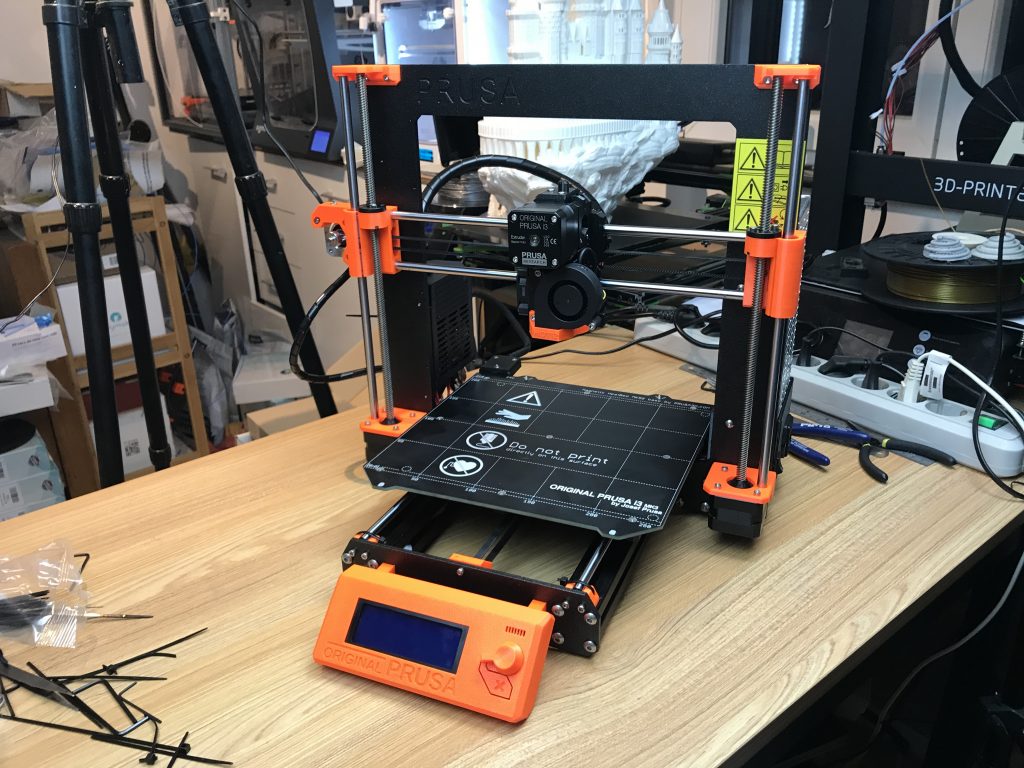

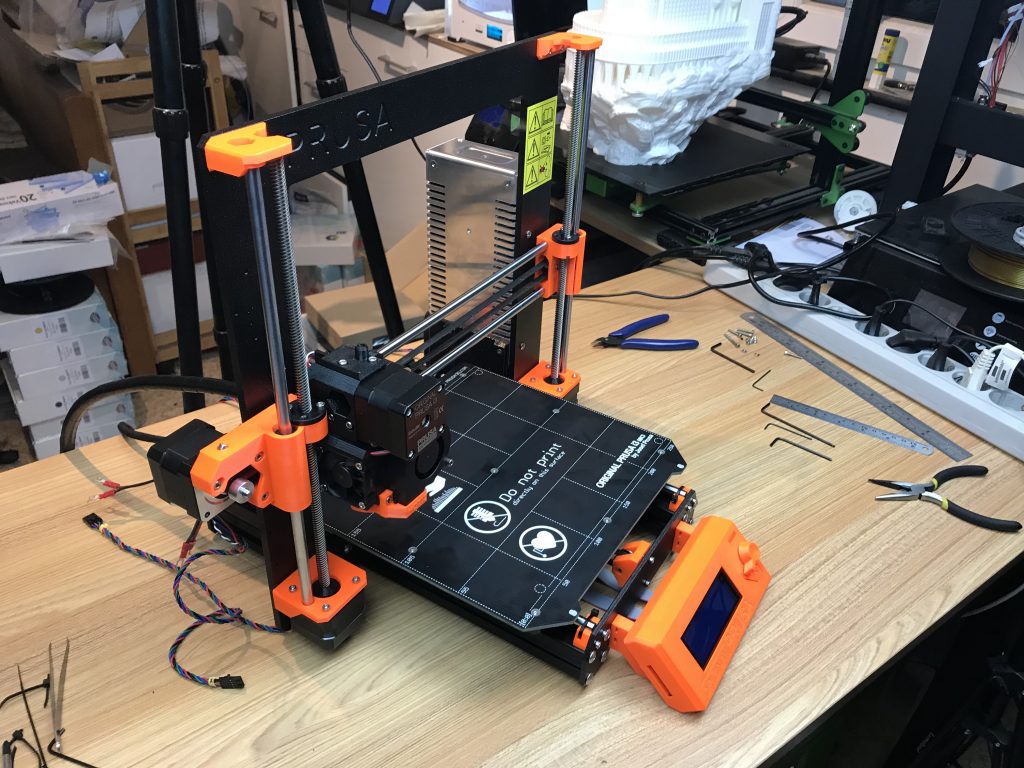

20.07.2018: Zusammenbau fertig

Nach etwas weniger als 8 Stunden ist nun alles montiert. Was soll ich sagen, den ersten MK2 damals hab ich noch gerne und mit Begeisterung gebaut. Lang ists her 😉

Der MK3 montiert sich insgesamt leichter, aber Spass hats mir keinen mehr gemacht. Für ein „Hardcore Bastel Kit“ ist das ein gutes Kit mit guter Doku und schön zu den Bauabschnitten zusortierten Teilen. Ein wirklich gut gemachtes Kit. Es schadet sicher nix, mal einen Drucker von Grund auf zusammen geschraubt zu haben, aber ich glaub einer reicht dann auch. Wenn ich meine Arbeitszeit * meinen üblichen Stundensatz rechne, wäre ein Fixfertig montierter MK3 billiger gewesen und hätte die besseren Garantie / Supportleistungen – aber ich wollte halt nicht länger warten.

Für mich eines klar: ein solches Kit ist nix mehr für mich. Die fast-fertig Kits ala CR10 oder von mir aus auch so „Light“-Bausätze wie der immer noch weitgehend vormontierte Ender3 sind mir wesentlich lieber. Es gibt 3D-Drucker-Bastler und 3D-Drucker-Anwender. Ich bin Anwender, aber sowas von. Das wurde grad hier in den letzten 3 Tagen wieder extrem deutlich.

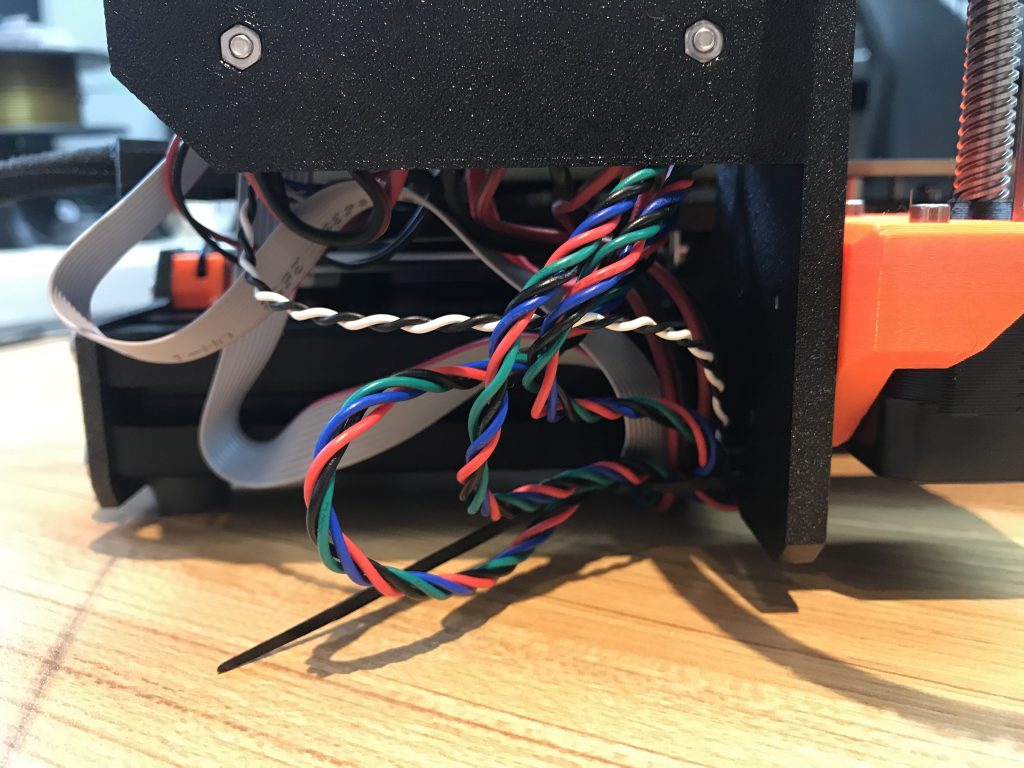

Heute gings um Kapitel 8 des Bau-Handbuchs: Einsy Montage & Kabel Management, hier darf JP wieder voll seinen Kabelbinderfetisch ausleben – dort machen sie auch Sinn. So ein 3D-Drucker ist ein arger Kabelwust und Prusa hat sich mit schlau platzierten Bohrungen und Aussparungen was brauchbares einfallen lassen, um diesem Gewirr Herr zu werden.

Allerdings ist der Wust, der am Ende immer noch – wie beim MK2 damals schon – unten aus dem Gehäuse des Mainboards quillt dann weniger ansehlich und stört ordnungsliebende Naturen dann doch etwas.

Ich glaub, ich werde mal gucken, ob Uwes Case für den Uwelix aka ModX hier auch passt, aber ich fürchte, die Boardabmessungen sind anders.

Dieser Teil des Bauabschnitts ware absolut problemlos. Die Anleitung klar verständlich, die neuen Schraubklemmen am Einsy für Strom und Heizbett machen einen sehr guten Eindruck. Alle anderen Steckverbindungen sind verpolungssicher und sauber. Ich find nix zu meckern, ja, selbst die Plastikteile waren in diesem Bauabschnitt alle ordentlich gedruckt, alles passte auf Anhieb und die Montage ging gut von der Hand. So hätte ich mir das gerne für alle anderen Bauabschnitte auch gewünscht.

Egal, der Drucker ist nun fertig gebaut. Ob er funktioniert, weiss ich noch nicht. Ich hab ihn noch nicht eingeschaltet. Der Kamera-Akku war leer, ich hatte keine Lust mehr, ich geh jetzt pennen und mach die Erstinbetriebnahme „morgen“.

PS: 8 Stunden eingedampft auf 1h, dank Zeitraffer. Und meine lautstark vorgebrachten Meinungsäußerungen entfernt. Ich weiss ehrlich gesagt nicht, ob das Video nen Sinn macht so, aber nun isses da. Wenn Ihrs auf Youtube guckt, gibts Sprungmarken zu den einzelnen Kapiteln analog zum Handbuch.

19.07.2018: Basteltag #2

Weitere 3 Stunden später geht es nun dem Ende zu. Kapitel 5, 6 & 7 sind erledigt, also Extruder, Display und Heizbett. Morgen noch das Einsyboard, dann sind wir durch.

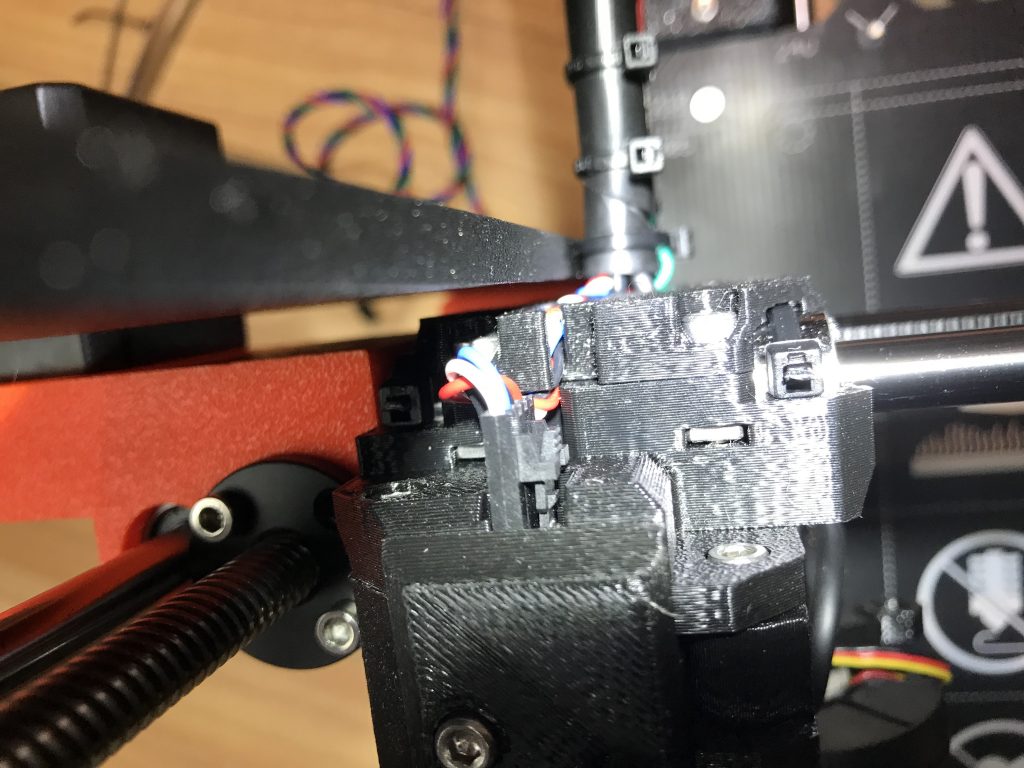

- Kapitel 5 – Extruder hat mir nicht wirklich Spass gemacht. Das Arbeiten mit den 3D gedruckten Teilen ist mühsam: Aussparungen für Muttern, Bohrungen, Führungen in den gedruckten Teilen etc. waren nicht wirklich passgenau bzw. sauber, fast jede Mutter und Schraube muss mühsam ihren Weg gebahnt bekommen – um dann, in den Fällen, wo Schrauben einfach nur ins Druckteil gezogen werden (ohne Gewindeeinsätze / Muttern dahinter), dann auch mal den ewigen Durchlauf zu haben. Ich hab, Ihr werdet jetzt lachen, Muskelkater im Schrauberarm, ich bin so ne Lusche 😉

- Der nächster Youtube, der mir weismachen will, ihm seien 3D gedruckte Druckerteile genauso lieb – ja gar lieber noch als Spritzguss oder Alu-Teile bekommt ein DeAbo. Gedruckte Teile sind kein Vorteil, so fair und ehrlich muss man dann doch bitte sein – egal wie dick man mit Meister JP befreundet ist. Sorgfältig gedruckte Teile aus ABS oder wie hier PETG würden schon OK gehen – auch in der Nähe des HotEnds, aber sind nunmal 2. Wahl. Und hastig gedruckte Teile vom Fließband… Wer seinen Prusa wirklich liebt, druckt sich das eine oder andere Teil dann nachher nochmal selber (ok, das spricht für gedruckte Teile).

- Gerade beim Zusammenbau des Bondtech Feeders, genau dem Einsetzen der Idler Achse ging ohne 3mm Bohrer gar nichts, die vorgesehenen Ösen sind wohl zu heiss gedruckt worden, hängen durch und sind alles andere als passgenau. Alles in allem wirkt die Implementierung der Bondtechs etwas „gefrickelt“ – Prusas Extruder powered by Bondtech hat mit einem echten Bondtech nur die 2 Zahnräder gemein. Mal sehen, wie sich das in der Performance niederschlägt.

- Gut dagegen das Schraubenmaterial, das Prusa da verwendet. Nicht eine rundgedrehte Schraube, kein verknaddelter Kopf und auch die mitgelieferten Inbusschlüssel sind alle ohne Beanstandung. Das würde ich mir mal bei nem Chinadrucker wünschen.

- Das ganze Kabelgewirr um den Extruder bzw. dessen Führung wurde über MK2S in vielen kleinen Revisionen bis hin zu MK3 neu gestaltet, ja, das geht nun einfacher, schneller und komfortabler als beim MK2. Auch sieht das Ganze nun wesentlich aufgeräumter aus. Positiv! Fummelig bleibts, aber ist doch viel angenehmer. Das gute alte Nylon Filament zur Stabilisierung wie auch die ZipTies bleiben uns auch in der MK3 erhalten – und wenn man (anders als ich *seufz*) das Nylonfilament nicht in das falsche Loch steckt, dann geht das gut so und wird auch ordentlich.

- Kopfschütteln dagegen bei den nicht mehr existierenden EndStops. Da macht sich Meister Prusa die Mühe und implementiert das sensorlose Homing der TMC2130 Treiber, aber als Auslöser muss ein Zip-Tie herhalten. Irgendwie finde ich das Schizo und reiche hiermit schon mal Zweifel an der Wiederholgenauigkeit ein. Hätte man da nicht eine kleine Nase machen können, damit der Extruder an einem fixen Punkt gegen die Seitenteile fährt?

- Fehler von gestern rächen sich heute und kosten Zeit: Der Heizbett Träger ist zwar nun symmetrisch, aber wenn man die Stange mit den 2 Gewinden wie ich gestern auf die falsche (die rechte statt die linke) Seite schraubt, dann darf man in Kapitel 7 Heizbett dann erst mal wieder abbauen.. Der alte Trick vom MK2: einfach nur den Riemenhalter ohne Lösen des Riemens abschrauben und die Führungsstangen aus den Haltern ploppen klappt auch beim MK3. Da hab ich nochmal Schwein gehabt..

- Die von PC Mainboards bekannten Abstandhalter zur Montage des Heizbetts auf dem Bettträger sind nun Aluhülsen gewichen, meiner Meinung erlauben diese im Notfall auch eine gewisse Feinjustierung bei verzogenen Betten mit dünnen Unterlegscheibchen aus Papier oder Metall, falls das Notwendig werden sollte. Gefällt mir, das neue Heizbett ist einfach ein Highlight des MK3.

- Das Stromkabel zum Heizbett ist nun geschraubt und nimmer gelötet, auch diese Neuerung gefällt. Gut auch die neue Textil-Wraps für den Heizbett Kabelstrang. Sehr viel angenehmer als der alte Spiral Wrap und Prusa spart sich damit auch den 2. Nylonstrang.

- Das gedruckte Bauhandbuch zum MK3 ist zwar imposant und macht einiges an gefühlter Wertigkeit her.. aber in der Praxis ist es nur 2. Wahl, zu oft musste ich doch schnell im Online Handbuch nachgucken, weil Bilder zu dunkel oder zu klein waren. Mein Tipp an JP: lass es weg, das kostet ja auch Geld – und an die Nutzer: stellt nen Laptop oder Tablett neben den Basteltisch und nehmt die online Version, die gibt es auch in Deutsch, die Qualität der Übersetzung hab ich allerdings noch nicht angeguckt..

Also morgen / heute noch der Endspurt, dann kanns endlich an Testen gehen.

Hier nochmal erwähnen möchte ich den Link von Uwe – Neues von Prusa, nicht damit das in den Kommentaren untergeht: Prusa Research Sommer Update: MMU 2.0, MK3 neuer Extruder und „inkonsistente Extrusion“ Untersuchung

18.07.2018: Basteltag #1

Ich hab heute leider nur ca. 2.5h Bauzeit geschafft, bin mit dem Fortschritt für den ersten Tag aber ganz zufrieden. Sieht auf jeden Fall schonmal fast wie ein Drucker aus. Geschafft habe ich Kapitel 2, 3 & 4 der Anleitung, also Rahmen sowie Y, Z & die X-Achse. Probleme gab es erst am Ende dann mit der X-Achse – und das übliche hier mal die falsche Schraube oder falsche Mutter erwischt, bzw. die eine Schraube / Mutter in der Anleitung war dann doch nicht in der Tüte und musste aus dem Spares Bag gefischt werden. Lösbar..

- Der Aufbau des Rahmens ist erheblich einfacher geworden – allerdings ist der Bau auf einem krummen Tisch eher suboptimal.

- Der Y-Achse hat Prusa nun eine Riemenspannfunktion verpasst (mehr oder weniger fest angeschraubter Y-Idler halter). Auch das Einsetzen des Riemens klappt beim MK3 wesentlich leichter.

- Der Heizbetträger ist nun symmetrisch, falsch rum zusammengeschraubt gibts nimmer.

- Die Lager und Führungsstangen erscheinen qualitativ besser als die grottenschlechten Teile des MK2 – und kommen gut geölt.

- Die Lager werden weiterhin mit U-Bolzen an den Betträger geschraubt – ein kleinen Schritt nach vorn im Vergleich zur Zip-Tie Orgie des MK2, aber die ZipTies bleiben uns erhalten, keine Sorge. Hier fehlt ein kleiner Gabelschlüssel, um die M3 Nyloc Muttern vernünftig anziehen zu können, das Handbuch sieht die Nutzung der Flachzange vor, das ist bissl Schmuh.

- Z-Achse ist nahezu unverändert im Vergleich zu MK2. Geklemmt hat es bei der Spindel-Mutter oder wie die heisst, da habe ich die falschen (quadratische) Muttern eingesetzt, die nicht korrekt in Position rutschen konnten und entsprechend ging die Schraube nicht rein.

- Die X-Achse hat ebenfalls nun eine DIY-Bastel-Riemenspann-Funktion (Motor abwinkeln im Grunde), auch hier ist das Einsetzen des Riemens deutlich erleichtert worden, allerdings habe ich aktuell ein Problem mit der X-Achse: der Motor dreht sich im stromlosen Zustand nur sehr schwergängig.

17.07.2018: Unboxing

Hier das Unboxing, ich habs nicht lassen können:

15 Minuten 😉

Na, was soll ich sagen, halt ein Auspackvideo. Nix Negatives aufgefallen. Das neue magnetische Flex-Heizbett (hier die PEI Folienversion) gefällt eigentlich recht gut, auch mit der neuen Anschlussvariante.

Neuer Doppel-Rollenhalter: 2 Rollen für ein Single Extruder?

Die schiere Masse an Einzelteilen ist schon ne Hausnummer – und das, wo ich Kits und Basteln eigentlich gar nicht mag.

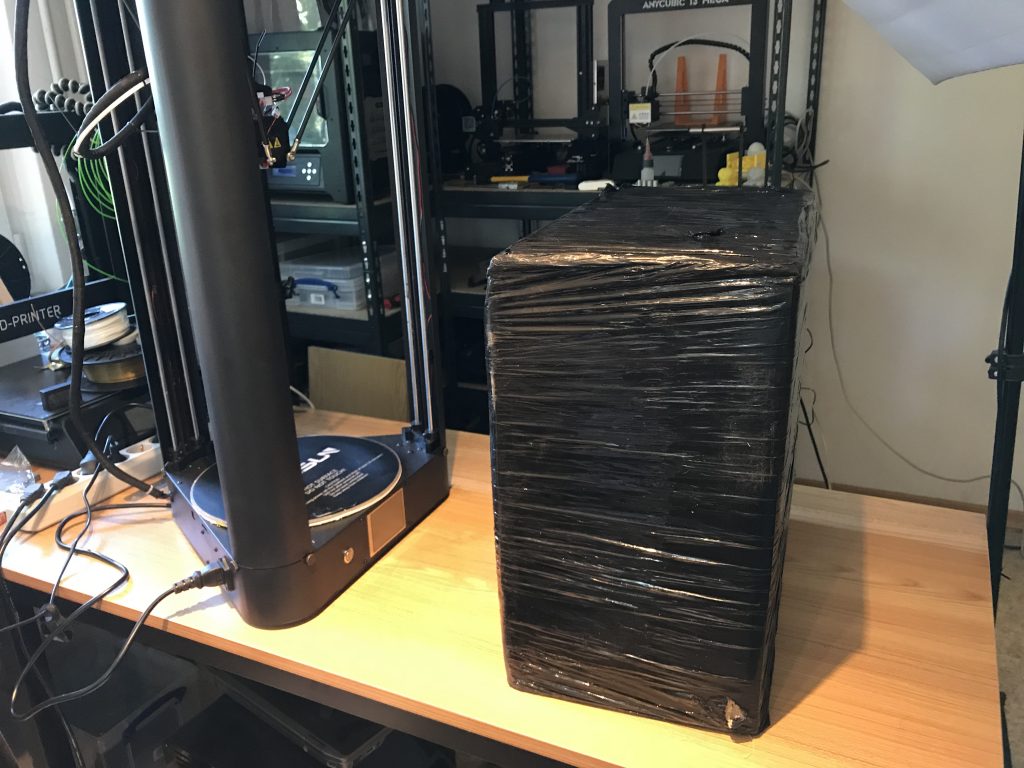

16.07.2018: Er ist da!

Der Eintrag von Heute ist recht kurz:

Im Prusa Typischen Plastik-Wrap, nach nur 6 Tagen (-2 Tage Wochenende, also effektiv 4 Werktage) von UPS geliefert. Also schneller als China. Noch schneller schafft es eigentlich nur Amazon & der deutsche Fachhandel. Wenn Prusa es schafft, die Verfügbarkeit so zu halten, kann man da nicht mehr meckern. Schön wäre es noch, wenn auch die fertig montierten Geräte so schnell lieferbar wären – ich wollte eigentlich kein Kit mehr.

Im Bildhintergrund sieht man auch schon die ersten Fortschritte an meinem aktuellen Bastelprojekt: Regale entlang der ganzen Wand – Platz für mehr Drucker. Übrigens selber in die Wand gedübelt 😉

So, und nun stellt sich mir die Frage, was machmer nun mit dem MK3..

1. Braucht die Welt ein Unboxing Video?

2. Will jemand ein vermutlich 5 Stunden Video zum Zusammenbau des Kit?

Schreibt mal.. unten in die Kommentare

.

Moin,

diesen Artikel sehe ich immer wieder, und bin ein bischen ratlos. Am Prusa scheiden sich die Geister. Manche wollen nichts anderes, andere halten ihn für fummelig oder finden dass insb. am Rahmen und den Lagern gespart wurde.

Kann man das mit der Nutzungsintensität erklären, ist das ein Drucker der zur Baustelle wird wenn er schwer gefordert wird?

Gruß,

Detlev

Moin.. ich weiss es auch nicht, warum ich immer nur Ärger mit der Kiste habe. Die Lager waren schlecht, ja. Aber Stand Mitte 2020 oder so nimmt Prusa anscheinend Misumi Lager, der Punkt sollte also nun erledigt sein. Der Filament-Sensor wurde ja komplett überarbeitet, der soll nun auch zuverlässig laufen. Ich kanns dir nicht sagen, ich hab unterm Strich mit billigeren Drucker weniger Gefummel als mit dem MK3(S).

Hi Stephan

Hast du schon den Umbau auf MK3s gemacht?

Liegt noch hier in der Schachtel.. Druckerstau, ist aber geplant, sobald die Terminsachen durch sind.

Also mit dem Umbau auf MK3s gibt es auch keine Probleme mehr mit transparenten Filamenten

Mein Clone von Fysetc gefällt mir immer mehr da er bei den verfahrbewegungen leiser ist als mein Original 😉

Kann man den Prusa mit dem Cr 10s pro v2 vergleichen? Ich suche noch einen 3d Drucker für Anfänger. Es gibt Menschen die auf den Prusa schwören. Leider empfinde ich die Größe des Prusa als etwas klein und man ließt viel negatives…

Schlichte Antwort: Nein!

Es sind beides völlig unterschiedliche Drucker mit unterschiedlichen Konzepten und unterschiedlichem Anspruch.

Ein Vergleich wäre hier ein sinnloses „Unterschiede oder Gemeinsamkeiten suchen“.

Was nicht heißt, dass nicht beide Drucker ihre Berechtigung hätten. Aber ein „Prusa MK3s oder CR10s Pro – welchen soll ich nehmen?“ ist so nicht zu beantworten.

Hallo Stephan,

erst einmal Danke für das prima Tagebuch. Ich muss sagen, das ich das komplette Aufbauvideo angesehen habe. Vorab, ich habe „noch“ keinen 3D Drucker und somit natürlch keinerlei Erfahrung damit. Das es sie schon länger gibt, ist auch an mir nicht vorbeigegangen aber seit kurzem erst, beschäftige ich mich intensiver mit dem Thema um dann auch was vernünftiges zu kaufen. Wenn es das gibt! Auf diesem Wege bin ich auch auf dieser sehr informativen Website angekommen. Also das mit dem „Bausatz“ fand ich ja ganz nett. Hat fast was von Lego, da hast du auch für jeden Bauabschnitt genau die dafür notwendigen Teile. Womit ich mich nicht anfreunden könnte, das wären die ganzen Ungenauigkeiten der gedruckten Bauteile. Ich hätte immer das Gefühl, es ginng auch besser oder der Fehler liegt bei mir. Der MK3 hat schon ein paar interessante Features, wobei sich nicht alle in der Praxis bewähren (Filamentsensor, Überwachung der Riemenspannung u.s.w) Du hast ja vieles davon berichtet. Dann stellt sich für mich die Frage, was sind solche Funktionen Wert, wenn man sie nicht zuverlässig nutzen kann. Aber ich denke mal, selbst bei einem MK3 als Fertiggerät, ist die Qualität der Bauteile keine andere. Die Druckqualität ist schon Prima, wenn alles passt. Ich werde wohl weitersuchen müssen um den „für mich“ perfekten Drucker zu finden. Interessant fand ich auch den Snapmaker, der hat was von der Eierlegendenwollmilchsau. Da habe ich bisher aber zu wenig über die Druckqualität gefunden. Außerdem ist die Druckgröße auch etwas klein, aber da soll ja wohl schon eine V2 in Planung sein. Na ja, es eilt nicht (oder doch). Ne, ist nur für privat, also um die technische Neugierde zu stillen, soll aber dennoch Spaß machen und die Druckqualität sollte passen. In diesem Sinne, danke nochmals für dieses Informative Tagebuch. Ich werde auf jeden Fall wieder vorbeischauen.

Gruß

Karsten

Stephan wird sicher noch etwas dazu sagen. Der Original Prusa ist schon ein Innovationsmotor! Dem steht im krassen Gegensatz der mechanisch unausgereifte Bastelaufbau gegenüber. Die vielen Kabelbinder und andere Basteleien. In Sachen elektronische Spielereien ist der Prusa ganz vorn dabei aber einiges wie der angesprochene Filamentsensor sind mit einem einfachen Rollenhebelschalter viel zuverlässiger und preiswerter realisierbar. Diese Spielereien machen den Drucker anfälliger und gerade Einsteiger kommen oft mit einem deutlich günstigeren China-Drucker oft besser weg. Wer sich für den Prusa entscheidet sollte über die Zaribo-Alternative nachdenken. Dabei handelt es sich um die Prusa-Technik in einem stabilen Alu-Profilrahmen. Eine China-Alternative ist der Anet A8 der gern mit Aluminium-Rahmen zum AM8 umgebaut wird. Damit ist der Drucker jedoch nicht mehr so günstig wie der im letzten Jahr erschienene Ender-3. Allerdings ist uns vor kurzem eine neue Variante des Anet A8 der A8 Plus aufgefallen. Der bringt nicht nur den Rahmen des AM8 sondern auch einen deutlich größeren Bauraum mit. Testen konnten wir den jedoch noch nicht.

Noch nicht 😉 Ich hab das was munkeln hören.

Hallo Uwe,

danke für deine Antwort. In der Tat sieht der Zaribo auf den Bildern, welche ich gefunden habe, wertiger aus. Viel konnte ich noch nicht dazu finden. Die Preise für die Fertiggeräte sind knapp über dem Prusa. Wie sieht es beim Zaribo mit Support aus? Bekommt man ohne Probleme Software- bzw. Firmwareupdates, Ersatzteile, Zubehör etc.? Wenn ja, wo sollte man kaufen?

Gruß Karsten

Der Zaribo ist ein Prusa mit Aluprofilrahmen wie unsere Haribo-Umbauten von Stephan und mir. Alles was Prusa an Firmwareupdates oder Softwareanpassungen treibt kann direkt genutzt werden. Ersatzteile bietet Zaribo auf der Seite direkt an. Infos findest Du alle auf unserer Seite.

Hi Karsten,

Bei all dem am MK3 herum Mäkeln kommt man halt nicht drumrum zuzugeben, dass er sehr gute Drucke abliefert. Und damit wird die Sache schwierig in der Bewertung. Ja, es hat mich auch sehr genervt, jedes 3. Loch erst säubern zu müssen, bis die Schrauben durch passten. Und ich mag keine gedruckten Teile, schon gar keine hastig gedruckten Teile vom Fließband zum eben doch Premium Preis. Die meisten der „wackeligen“ Funktionen kann man ignorieren oder ausschalten (Belt-Status ohne Logik, Crash-Detection mit Fehlalarm). Der Filamentsensor, nun, ich hab viele Drucker ohne, kann man auch mit Leben, etc. Wie soll man was werten, was man am Ende eh ausschaltet, bisl veralbert kommt man sich vielleicht schon vor. Bei einem Fertiggerät hast eigentlich nur die Sicherheit, dass Dus beim Zusammenbau nicht selber verbockt hast (und besseren Support), bis auf wenige etwas kniffligere Stellen ist der MK3 aber sehr einfach zu bauen. Ich will keinem den Mk3 madig reden, meine größten Probleme habe ich mit Prusas Geschäftsgebaren, nicht mit der Druckqualität – und in der Preislage gibts nun auch nicht viel Konkurrenz. Wobei ein gut laufender i3mega PLA auch nicht wirklich schlechter druckt.

Um den Begriff von Uwe nochmal aufzugreifen: Innovationsmotor – oder Innovation um jeden Preis, auch wenns hinterher dann doch kein Sinn macht / Mehrwert. (ob nun Schalter als Endstops verbaut sind oder der Motor das selber merkt, dass er gegen den Rahmen fährt, was interessiert das?)

Den SnapMaker halte ich schon ein bissl ein Gimmick und durch den mangelnden Bauteillüfter und die kleine Größe halt kein klassischer (oder vollwertiger) 3D-Drucker.. das 3-in-1 reizt mich schon auch, aber wens primär ums drucken geht, ist halt selbst ein Ender3 schon wieder im Vorteil.

Es kommen in Kürze noch ein paar interessante neue Drucker hier an, der Sapphire-S, im Forum wurde er von geschätzten Forenschreiber, schon vorgestellt zum Beispiel, ist ein sehr interessanter Drucker. Oder ein Ender5, wenn ich dem für ca. 150,- Euro noch ein paar Upgrades verpasse, das könnte auch noch spannend werden.

Hallo Stephan,

danke für deine ausführliche Antwort. Ich habe bereits nach dem von Uwe vorgeschlagenen Zaribo geschaut. Ist scheinbar nicht ganz so weit verbreitet wie der Prusa aber sicher eine interessante Option. Bei Snapmaker habe ich mal nach der 2. Generation angefragt, hier kann man noch keine konkreten Angaben zum Release machen. Man sei wohl noch in Verhandlung mit Zulieferern. Auf der Website sind bereits 3 Geräte unterschiedlicher Größe und teilweise mit 2 Säulen zu sehen. Die von dir erwähnten Geräte werde ich mir auch mal anschauen. Ist schon ein sehr umfangreiches Thema und man kann sicher im Vorfeld einige Probleme umgehen, aber sicher nicht alle. Ich bleibe am Ball.

Gruß Karsten

Hallo Stephan,

schön mal einen Deutschen Block zum MK3 zu finden, leider erst jetzt.

Und das obwohl wir unseren MK3 Zeitgleich bekommen haben, habe meinen auch am 12.07. bestellt und am glaube 17. dann auch schon bekommen.

Ist auch schön zu lesen das ich nicht der einzigste in DE bin der gefühlt ständig das Teil zerlegt und wieder neu zusammen bauen darf. Hatte jetzt auch schon einige merkwürdige Fehler die mir nicht mal der Support erklären konnte also haben Sie lieber gleich einen Karton Ersatzteile rüber geschickt. *freude* Mit Firm/Software hatte ich bisher noch keine großen Probleme, ausser der Slicer Software aber die wurden auch gleich Zeitnah gefixt.

Zur Reparatur habe ich gleich mal den R3 Teile Satz und paar weitere „for free“ Gimmigs ausgedruckt und jetzt des Wochenende mal wieder den Drucker zerlegt.

Rein gekommen sind 2x neue Y-Slide Stangen, 3x Y-Axiallager, neues Schlittenbett, da meins nach einer fast einwöchigen Druckpause total verzogen war, also entweder hat da meine Frau wo ich nicht da war Ihr Essen drauf Warmgehalten oder ihm is das Raum lüften nicht bekommen und beim R3 Teile Umbau ein neues Filament Tube was zwischen Hotend und Extruder Motor sitzt ist auch rein gekommen. Danach habe ich noch gefühlt 10 Stunden mit der Riemenspannung rumgespielt um die erforderlichen Werte zu bekommen, dabei habe ich mich an einen anderen Thread gehalten (https://prusacommunity.com/your-belt-status-and-you), in dem der Ersteller (Prusa Mitarbeiter) wohl schon über 3000 Kunden beraten und geholfen hat (eigene Angabe).

Er findet einen Wert zwischen 255-270 als „Optimal“, erreiche ich mit meinem Y-Riemen aber ebenfalls nicht ohne das dieser mir das „Lied vom Tot“ spielt. Ich finde super was du für eine Qualität auf dem Drucker hast, ich fühle mich da irgendwie abgehängt is sachen Optik und Druck-Quali., aber das kann auch täuschen. Ich werd dein Tagebuch ab jetzt auch mal schön weiter verfolgen und mich hier und da vielleicht mal zu Wort melden. Gruß Richi, mach weiter so

Moin Ricard,

Willkommen in unserer kleinen Druckerecke. Ja.. der Original Prusa… Die beste Nobel-Bastelkiste, die man für viel Geld kaufen kann 😉 Ahjo, ich wollte ja auch wieder einen haben und drucken tun se ja meisten auch sehr ordentlich.. Herrjeh, ich werd bei denen immer so schizo.

Mein Geheimtipp in Sachen Drucke (vielleicht): ich benutz kein Slic3r, ich komm mit dem einfach nicht zurecht. Also ruhig mal nen anderen Slicer probieren…

Zu viel zum Einstellen? Dann mal mit PrusaControl versuchen. Manchmal ist weniger einfach mehr. Ach ja! PrusaControl wird ja leider nicht weiter entwickelt aber die Configurations-Dateien scheinbar doch. Ist schon etwas seltsam.

Guten Tag,

wann gibt es denn wieder ein update in deinem Tagebuch über den Prusa MK3. Mich würde gerne interessieren, wie der Langzeittest ist.

Seit dem letzten Zwischenupdate mit der verbockten 3.4.x Firmware keinerlei weitere Probleme aufgetaucht. Gut, den Filamentsensor habe ich inzwischen deaktiviert, das hat so kein Sinn.

Wolltest Du jetzt von mir ein Urteil haben würde ich sagen: der MK3 verspricht „super innovative“ Funktionen, die sonst kaum ein Drucker hat, schon gar nicht unter 1000,- Euro, diese sind aber nach wie vor nicht 100% sauber umgesetzt.

Jetzt mit den zig neuen Baustellen Prusa SLA, das noch sehr problematische MMUv2 und der Slicer Umbau auf SLA hat Prusas Team alle Hände voll zu tun, der Stand dürfte sich also so schnell nicht groß ändern. Trotz allem ist die Grundfunktion: das Drucken in hoher Qualität möglich, es bleibt ein bissl der Nachgeschmack von „den Himmel versprochen aber dann doch nicht ganz erreicht“.

Die konkurrenz aus China naht mit schnellen Schritten, ein i3mega kost die Hälft, hat den ganzen Smart Schnickschnack nicht, aber druckt zum halben nicht viel schlechter… . Und natürlich ist ein Prusa halt ein Prusa – also auch bissl Statussymbol und wir haben uns allen Opensourcig lieb?

Oo! Wir sind zur Serienproduktion über gegangen! Hab ich auch vor!

Wir haben jetzt den MK2X, den MK3 und den Ender-3 als Fusion-Modell. Wie soll der optimale Prusa denn nun aussehen?

Also vom Rahmen her is mir MK2X schon lieber als der dünne Prusa Rahmen.. Noch lieber wäre mir dann ne Cube Form..

aber was mir aktuell mehr Sorgen macht, ist die Wartbarkeit der Prusas.. Egal was ist, du kannst immer den halben Drucker zerlegen.. Jetzt hat JP neue Druckteile für den Extruder veröffentlicht, auch einen neuen Lüfterhalter, aber ich hab so kein Bock, das wieder alles zu zerlegen.

Das geht mir am MK2X nicht anders! Ich hab hier paar Teile zum tauschen liegen aber sowas von kein Bock den auseinander zu reißen. In erster Linie sind es die runden Führungen die den Aufwand der Demontage und des Zusammenbaus so in die Höhe treiben. Eigentlich braucht das Prusa-Konzept eine radikale Überarbeitung wie am Ender-3. Fehler muß man ja nicht kopieren wenn man gründlich genug darüber nachdenkt.

Das mit dem Textilmantel und den Heizungskabeln ist seltsam.

Ich hatte am original MK3 keinerlei Problem und habe es so in den Zaribo übernommen. Mittlerweile etwa 7-8 kg durch und es funktioniert so wie es soll.

Wirklich der Anleitung gefolgt?

Gruß Thomas

Gute Frage.. kann schon sein, dass ich da nen Schritt übersehen habe.. Dann guck ich da besser nochmal. Zur Not mach ich da nen Tropfen Heißkleber rein, das kann ja im Grunde nicht das Problem sein.

Oder noch besser: Das Heizbett umgedreht montieren und direkt „reindrucken“

Oder das einzig wahre Befestigungsmittel bei JP! Den Ziptie! oder der oder das Ziptie?

Cool, deine Methode die Extrusion zu Kalibrieren.

Deine Ergebnisse lassen sich gut mit meinem Zaribo nachvollziehen. Bei mir schein das Optimum sogar bei 0,8 zu liegen.

Die Methode ist leider nicht auf meinem Mist gewachsen, sondern basiert auf dem uralten Triffid Hunter Calibration Guide: https://reprap.org/wiki/Triffid_Hunter%27s_Calibration_Guide/de.

Aufpassen muss man, dass man im Slicer nicht ausversehen noch denn Infill mit einem höheren Multiplikator eingestellt hat, in S3D lässt sich das jedoch ganz gut einstellen.

Aber ich bin in gewisser Weise beruhigt, wenn Du auch bei 0,8 rum rauskommst..

Moin!

Grad auf dein tolles Blog gestoßen. Bin noch ganz frisch …hab zwar schon ein paar Sachen gedruckt aber noch völlig grün hinter den Ohren. Was ich sagen will: Ich versteh fast kein Wort bei dem Reprap Calibration Guide. Du könntest nicht zufällig mal einen Guide für den MK3 machen? Bin zwar einigermaßen zufrieden mit den Drucken – aber es könnte mit Sicherheit noch um einiges besser sein.

Lieben Gruß

Jan

Zum ersten Teil der Kalibrierung habe ich ein kurzes Video gemacht, das ist hier:

https://www.youtube.com/watch?v=D1E62Q74rFI

Wenn das passt, gehts mit Teil 2 weiter. Passt das nicht, müssen wir die Steps/mm entweder in der Firmware oder aber per Startscript anpassen.

Wenn das erledigt ist, nimmst Du dir nen Würfel, da kommts nun auf den Slicer an, ob das so funktioniert: Du sagst dem Slicer, er soll keine Top und Bottom Layer drucken, dann sagst Du Infill 95% mit Gitterfüllung und du musst drauf achten, dass er das Infill mit dem selben Extrusions-Multiplikator druckt und die Linien im Infill nicht dicker macht.

Ein Druck mit 95% Infill muss noch sichtbare Löcher haben. Und ein weiterer Druck bei gleichem Settings aber mit Toplayer eine geschlossene Deckschicht. Das kannst dann noch weiter treiben und auch mal 97% probieren.

Ich werd das Video die Tage mal noch fertig machen und dann veröffentlichen.

.. sagte ich schon, dass viel zu heiss ist für sowas?

Deinem MK3 vermutlich auch.

Der soll sich nicht so anstellen, die anderen Drucker laufen auch.

Muss Regalhaken drucken.. ob ich will oder nicht.

Eine Frage, hast du in S3D die Option „Geschwindigkeits-Aufhebung“ aktiviert? Wenn ja mit welchen Werten?

Zwecks LinAdvanced, mach mal mit Pronterface über USB ein M503. Wenn da der K-Wert erscheint ist es aktiviert. Wenn du den Wert dann auf 0 stellst, ist es aus.

Boah, jetzt musst ich echt suchen, aber habs gefunden.. (nachdem ich auf DE umgestellt habe). Ja, ist aktiviert.. 15 Sekunden, 20%

M503 ergibt:

16:14:26.343: N12369 M503

16:14:26.348: echo:Steps per unit:

16:14:26.352: echo: M92 X100.00 Y100.00 Z400.00 E280.00

16:14:26.356: echo:Maximum feedrates (mm/s):

16:14:26.361: echo: M203 X200.00 Y200.00 Z12.00 E120.00

16:14:26.365: echo:Maximum Acceleration (mm/s2):

16:14:26.365: echo: M201 X1000 Y1000 Z200 E5000

16:14:26.369: echo:Acceleration: S=acceleration, T=retract acceleration

16:14:26.373: echo: M204 S1250.00 T1250.00

16:14:26.389: echo:Advanced variables: S=Min feedrate (mm/s), T=Min travel feedrate (mm/s), B=minimum segment time (ms), X=maximum XY jerk (mm/s), Z=maximum Z jerk (mm/s), E=maximum E jerk (mm/s)

16:14:26.393: echo: M205 S0.00 T0.00 B20000 X10.00 Y10.00 Z0.40 E2.50

16:14:26.397: echo:Home offset (mm):

16:14:26.397: echo: M206 X0.00 Y0.00 Z0.00

16:14:26.401: echo:PID settings:

16:14:26.401: echo: M301 P16.13 I1.16 D56.23

16:14:26.405: echo:PID heatbed settings:

16:14:26.409: echo: M304 P126.13 I4.30 D924.76

16:14:26.415: echo:Retract: S=Length (mm) F:Speed (mm/m) Z: ZLift (mm)

16:14:26.419: echo: M207 S3.00 F2700.00 Z0.00

16:14:26.423: echo:Recover: S=Extra length (mm) F:Speed (mm/m)

16:14:26.423: echo: M208 S0.00 F480.00

16:14:26.431: echo:Auto-Retract: S=0 to disable, 1 to interpret extrude-only moves as retracts or recoveries

16:14:26.431: echo: M209 S0

16:14:26.435: echo:Filament settings: Disabled

Also ich seh da nix, dann ist es wohl nicht aktiv. Würde erklären, warum der Druck keinerlei Unterschied zeigt egal ob ich M900 K0 oder K30 in den StartCode packe..

Ja, ist nicht Aktiv.

Ich habe damit auch schon Versuche gemacht. Aber ehrlich gesagt fand ich die Testobjekte die ich verglichen habe schlechter mit aktiven und kalibriertem Linear Advanced.

Ehrlich gesagt, muss ich das Lin Advance gar nicht haben. Nicht noch ein Ding, das pro Filamentsorte kalibriert werden muss – zumal das in S3D mit materialabhängigen StartCodes dann bissl nervig wird… das macht Slic3r deutlich schöner.. wenn auch sonst nicht viel 😉

ABL funktioniert zuverlässig, wenn die Messung mit definierter Temperatur durchgeführt wird. Scheinbar ist die Pinda Sonde da ein wenig zickig.

Übliche Tips gehen da in Richtung StartCode:

…

…

…

M104 S160 ; set extruder temp

M140 S[first_layer_bed_temperature] ; set bed temp

M190 S[first_layer_bed_temperature] ; wait for bed temp

M109 S160 ; wait for extruder temp

G28 W ; home all without mesh bed level

G80 ; mesh bed leveling

G1 Z20.0 ; Move up before heating to temp

G1 Y-3.0 F1000.0 ; go outside print area

M104 S[first_layer_temperature] ; set extruder temp

M109 S[first_layer_temperature] ; wait for extruder temp

G1 Z[first_layer_height] ; Lower to print first layer

G92 E0.0

…

…

Ja, das ist der Ansatz, den ich dann letztendlich auch mit der PINDAv1 genutzt habe.. Ich hatte gehofft, dass PINDAv2, die ja nun über einen Temperatur-Fühler verfügt, da besser funktioniert als PINDAv1.

Zumindest bislang scheinen mir die Ergebnissse auch etwas besser zu sein mit PINDAv2, aber ich hab grad mal 8 Testdrucke hinter mir, will mich da jetzt nicht zu früh festlegen.

Alles in allem also keine Überraschungen. Die gute Druckqualität ist ja meist wesentlicher Grund der Kaufentscheidung für einen Prusa.

Na ja, gibt ja auch noch ein paar weitere Gründe, z.B. die sehr intensive Softwarepflege, das auf die Prusas angestimmte Applikationspaket, die Kommunikation von JK …

Will mal nicht so sein. Wenn meine Daten stimmen dann paßt das Unterteil vom Rambo-Gehäuse hier nicht. Also hab ich da mal was vorbereitet. Leider weiß ich nicht, was da noch an Kabeln irgend wo von unten kommt. Melde Dich wenn noch was fehlt.

Danke, ich werds testen 🙂

Da ich ja keinen MK3 zum testen habe frag ich einfach nochmal. Hat es gepaßt?

Ich habs noch nicht versucht.. Ist zu warm zum Drucken.. Und hier sollts eigentlich auch weiter gehen, aber ich hab tatsächlich 2 Tage nix gedruckt.

Stephan: Du mußt jetzt ganz tapfer sein!

Prusa Research Sommer Update: MMU 2.0, MK3 neuer Extruder und „inkonsistente Extrusion“ Untersuchung

lol, damit bin ich grad fertig geworden, dem Extruder.. Na, was solls, ist ja erst mal nur experimental, da warte ich aufs Endergebnis. Interessant der so harmlos anmutende Nebensatz da drin (sinngemäß) „die Performance des MK2(S) bei steilen Überhängen war (teilweise) besser, deshalb die neue Kühlung für den MK3“.

Die inkonsistente Extrusion muss ich einfach erst Mal selber sehen, ob das wieder so eine mega aufgeblasene Banalität ist, die aktuell durchs Dorf getrieben wird, oder ein echtes Problem. Die Zähne sollen also Schuld sein.. Nun denn.

Auch die Aussage, unser instabiler Rahmen ist nicht Schuld an inkonsistenter Extrusion deshalb lassen wir den so. Aber das Problem der inkonsistenten Extrusion hab ich ausgerechnet am Ender-3 zum ersten Mal erlebt und bin mir auch noch nicht darüber im klaren woran es tatsächlich liegt. De Erklärung von JP ist auch nicht zufriedenstellend!

Schade auch, daß PrusaControl eingestellt wird. Das überschaubare Menu hat schon was.

Schön find ich auch das FabLab! Ich sollte wohl doch mal das MK2.5 Kit bestellen und meinen MK2X unter den Arm klemmen und dort zusammen bauen.

Ja, den Satz hab ich auch gelesen. JP ist sich also durchaus im Klaren, dass der Rahmen immer noch seine Defizite hat – er hats ja schön beschrieben – auchmit den oszillierenden Schwingungen.

Wenn, und das wurde ja seitens Prusa ja auch schon gesagt, Slic3r eine moderne und ebenso wie PrusalControl saubere Benutzeroberfläche bekommt, werd ich mir den schon nochmal sehr genau anschauen. Vielleicht fliegt dann auch der dämliche H4xx0r-Dreier aus dem Namen…

Dass Prusa schöne, intuitiv bedienbare Programme zimmern kann, hat er ja mit PrusaControl bewiesen – und ein Programmierer Team von 7 Mann Vollzeit kriegt auch ordentlich was gewuppt, da freue ich mich schon drauf, gerade weil ich fürchte, dass bei Simplify3D aus Personal-/Motivationsmangel wohl nix bahnbrechendes mehr nachkommen wird..

Und Cura.. hmmm… Ich weiss echt nicht.. ich glaub UltiMaker hat sich mit Cura inzwischen (schon wieder!) verrannt. Zuviel, zu konfus, zu steile Lernkurve und ganz schlimm: eigentlich nicht „supportbar“ (im Sinne von Hilfestellung geben für andere Nutzer). Wann kommt Cura 4.x als Neustart? UltiMaker hat sich inzwischen aus der Maker-Community verabschiedet, auch wenn mans so nicht sagen will, die Zeiten, wo ein UM für Hobbyuser rentabel war, sind vorbei. Da wird nix mehr für „uns“ kommen.

Eigentlich müßte schon eine Aussage zur Stabilität des Rahmens möglich sein. Den Y-Riemenspanner kann man noch verbessern aber das ist keine Große Sache. Den Quatsch mit dem Einschwenken des Steppers zum Spannen des X-Riemens hatte der MK2S bei X und Y. Wenn der Motor schwer läuft ist die Spannung schon zu hoch. Das Problem hatte ich damit auch am MK2S. Erst die Länge des Riemens festlegen und dann den Stepper drücken bis die Schrauben passen. Basteldrucker! Sitzen denn die Lager auf den Z-Achsen jetzt ordentlich? oder fallen die noch immer unten raus? Zipties sind das Markenzeichen genau wie der Rahmen. Da kann JP nicht loslassen! In meinen Augen sollte JP den MK2S einstellen und einen MK2.5 mit dem Rahmen des MK3 anbieten. Den MK3 sollte er im Zaribo-Design verkaufen mit 2 verschiedenen Höhen. Das bringt Qualität und Modellvielfalt.

An der Riemenspannung liegts glaub nicht mit meiner X-Achse.. Selbst wenn ich so locker lasse, dass er durchrutscht läuft er sehr schwer.. Ja, selbst nur den Motor drehen geht schwerer als gewohnt. Aber ich werds wenn das Kabelgepfriemel fertig ist mal nochmal testen und nen Video dazu machen.

Die Lager können nimmer unten rausfallen, weil Meister Petz unten einfach nen Rand dran gepappt hat 😉 (Seitdem kann man die nur noch von oben durchstecken).

Stabiler ist das schon so mit dem neuen Rahmen, es verwindet nimmer beim bloßen hingucken. Aber ob das reicht und wie akkurat das nun ist, muss man mal noch sehen. Ich hab noch nix probiert, bin grad am HotEnd bauen und verfluche die gedruckten Teile, die Bohrmaschine habe ich auch schon gebraucht.

Wenn der ned so teuer gewesen wäre, wäre ich versucht, das Ding erst mal in die Ecke zu stellen – die Bastelei nervt. So ein Kit ist nunmal eine riesen Bastelbude. Ich bin jetzt bei 4,5h und noch kein Ende in Sicht.

Mit nem China-Drucker würde ich schon 2 Tage drucken und müsste wohl langsam die ersten Lüfter tauschen 😀

Hat er auf Y kurze oder lange Linearlager?

Was haben die Wellen für einen Durchmesser?

8mm Durchmesser die Wellen. Alle Lager sind identisch: 10x Stino LM8UU (AD 15, ID 8, L 25mm) also kurz (jeweils 3 auf X&Y, plus 4 auf Z).

Kannst 1:1 mit Igus oder Misumi tauschen. Ich bau ihn aber erst mal 100% original – wenn ich irgendwann mal damit fertig werde.

Dachte das wäre alles Misumi 🙁

Würde mich wundern.. 🙁 Hatte Misumi nicht ne Lasergravur auf den Lagern?

Zaribo ist Misumi, Haribo war glaub Igus.. Ich hab aktuell Misumi im Haribo MK2, Igus hatte ich davor im MK2

Von den IGUS halt ich nichts mehr, lieber Misumi Lager oder Drucker mit V-Slot 🙂

Hätte irgendwie mehr von dem MK3 erwartet, aber manche Ding sind für mich fragwürdig.

Einzig was mich an dem interessiert ist die Elektronik 🙂

Wie schlimm müssen erst andere sein wenn Ihr von Misumi schwärmt. Mir ist es wegen Qualitätsproblemen untersagt irgend welch Elemente von Misumi in meinen Konstruktionen zu verwenden. Leider fehlt der Vergleich da INA/FAG und SKF diese Lager nicht anbieten. Falsche Norm. Merkwürdiger Weise gibt es auf Alibaba angeblich welche von SKF. Wenn das keine Fälschung ist!

Wenn es denn was besseres gäbe. Dold? Was ausser Misumi taugt und kann bestellt werden?

Ist ja nicht so, daß es bei SKF und Co nichts gäbe (z.B. LBBR 8 d=8, D=15, L=24 Katalog hab ich ja verlinkt.) aber nicht nach japanischer Norm und da muß erst wieder gebastelt werden um das passend zu machen! Ich glaube Prusa schon wenn er sagt, er hat leisere Lager verwendet. Ist bestimmt nicht einfach was vernünftiges in China zu finden. Aber ich gehe diesen LM8UU lieber aus dem Weg.

Mich interessiert der Pinda V2. Wäre schön wenn Du dem Teil einen Extra-Blick gönnst und vielleicht gibt es den ja auch in China irgendwo zu kaufen; daher würde mich eine scharfe Fotos von dem Ding freuen.

Tolles Blog; macht mehr Videos. Was ist aus der „Big nozzle“ aus dem micro-swiss-Video geworden?

PINDAv2 werde ich mir sehr genau anschauen, denn ich war mit der PINDAv1 schon nicht zufrieden.

Die Riesendüse war Ralph.. Ich bin nur auf 0.8mm gegangen, das ist noch managebar, aber für das Standard (in meinem Fall Tornado) HotEnd ist eine 0,8er schon grenzwertig finde ich, noch größer brauchts dann wohl ein HotEnd vom Kaliber E3D Volcano..‘

Übrigens, Du kannst die Pinda V2 bei Zaribo im Shop kaufen:

http://zaribo.org/sensors/59-pinda2-sensor.html

Zusammengeschnitten und nachvertont gefällt mir gut, Stephan!

Ja, aber der Ton is nicht gut. Aus irgendeinem Grund auch nur aufm linken Kanal, das ging mit der letzten Version von Premiere CC als Mono auf beiden Kanälen, aber jetzt find ich die Einstellung nicht mehr. Und sprechen kann ich auch nicht.. 🙂

Die eingene Stimme hört sich immer eigenartig an.

Also, da ich meinen gebaut, zerlegt und das umgebaut habe kannst Du auch meinerseits die Bauphase überspringen.

Auf deine Erfahrungen bin ich allerdings schon sehr gespannt.

Ich glaub auch, die Bauphase schenke ich mir.. da sitz ich tagelang dran, bis das gefilmt und dann auch geschnitten und verwurstet ist..

Ich finde, noch ein Unboxing-Video brauchts nicht. Sowas ist nur interessant, wenn ein Drucker ganz neu ist und alle noch rumjiepern.

Stephan, mach wozu Du wirklich Lust hast. Wenn es erst mit der Druckqualität nach der Einarbeitungsphase losgeht, ist es auch OK.

Du hast recht, aber es ist Tradition und ich wollte mal das Nachvertonen einen Stummfilms testen.

Bis auf das bereits erwähnte Links-Mono-Problem ist der vertonte Stummfilm doch gut geworden. Du bekommst da deutlich mehr Infos rein und es hört sich angenehmer.

Das „nur Links“ Problem tritt nur bei Multi-Kamera-Sequenzen auf.. bei Standard Sequenzen ists wie gewohnt Mono auf Links+Rechts…

wirklich interessant und werde ich verfolgen. Ich habe einen Prusa MK2 (sogar mit Multi Material und Wartezeit 3 und 7 Monate damals auf die beiden Kits) und bin ziemlich unzufrieden gewesen. Lediglich Auto-Level finde ich top. Seit ich einen CR-10 habe (ist um Welten besser) verstaubt dieser bei mir. Der MK3 hat einige Schwachstellen behoben, soll aber neue Probleme haben bzw. einige alte sind ungelöst – ich bin mal gespannt. Das mit dem Kit und Aufbauen fand ich so lala – ich kann nicht sagen, dass es Spaß gemacht hat (z.B. fummelige Extruder Montage) oder das man unbedingt ein Kit zuerst bauen soll, damit man versteht wir der Drucker wirklich funktioniert o.ä. – ich halte diese Aussagen für totaler Blödsinn. Inzwischen gibt es eine ganze Generation von CR-10 Usern, welche auch mal gerne Rumbasteln ohne jemals ein Kit aufgebaut zu haben. Beim Ender 3 soll das Kit auch überschaubar sein.

Jo, der MK2 hatte genug Problemzonen, in der Tat – und genau die Frage interessiert mich eben auch: welche alten und neuen Probleme hat der MK3 denn nun.

Ich bin auch kein Freund von Kits und dieses Totschlagargument: „Du musst ein Kit bauen, damit Du 3D-Drucken lernst“ finde ich auch Mumpitz. Das mag für die Billigkits und Reprap Bastelprojekte vielleicht noch irgendwo stimmen, aber ein ordentlicher Drucker, der als Werkzeug und nicht als neverending Bauprojekt konzipiert ist, den muss ich nicht bis zur letzten Schraube selbst gebaut haben – den stell ich auf und schalt ihn ein und dann lern ich das Drucken – nicht Druckerbasteln. Schaden tuts natürlich auch nicht, und wenn jemand Spass an sowas hat, soll er das machen.

Im Vergleich zu der Teileschlacht hier ist der Ender 3 ein Kinderspiel, das Meiste am Ender3 ist da ja montiert.

OK! Bohren mußt Du vermutlich nicht. Dennoch! Jede Schraube, jede Mutter, jede Scheibe ist bei Prusa einzeln verpackt und muß verbaut werden. 5Stunden sind sehr ambitioniert! Bei meinem MK2 hatte ich auch begonnen Tagebuch zu schreiben um die Wartezeit zu überbrücken. Leider haben die sich für das MK2.5-Kit auch nicht wirklich gebessert. Übrigens war ich gestern in Prag und bin am Prusa-Hauptquartier vorbei gefahren. Zum Sonntag hab ich nicht dort Halt gemacht. Auspackvideo? Ich würde es vorher auspacken und schön geordnet auf dem Tisch platzieren um es dann zu präsentieren. Die 100.000 Tütchen aus dem Karton zu ziehen wird nicht so interessant. Besonders stolz war JP auf der MakerFair auf sein Hochglanz-Handbuch in deutsch. Aber das Bild oben zeigt den falschen Drucker oder? …und das Folgeprojekt wird der Umbau zum Prusa-Ender i3 MK3X?

Jo, ist das falsche Bild gewesen, aber das Bild wird wechseln, war mir dann also egal. Folgeprojekt.. nun, das wird so schnell wohl nicht kommen, jetzt muss er dann erst mal ne weile in der Originalkonfig laufen..

MK3X – machst Du die Teile? 😉

Nun gegenüber der MK2X, Haribo oder Zaribo Variante dürfte sich wohl nichts grundlegendes geändert haben. Aber einen Ender-3 (im Moment für 155€ bei Gearbest) mit der Prusa MK3-Technik währ ja mal eine Überlegung wert. Einziges Problem: Die V-Nut-Profile, fertig bearbeitet wie bei Haribo, bekommen wir nicht bei Misumi. Den doppelten Filamenthalter find ich gut! Beim Wechsel muß nicht erst Rolle runter Rolle drauf. Bei häufigem Wechsel geht das besser als mit Singelhalter. Warum Prusa für den Filamentsensor nicht einfach einen Rollenhebelschalter verwendet versteh ich nicht. Zur Montage des Zero wird der Lötkolben benötigt. Klarer Punktabzug von mir!!! Schön ist die WLAN-Antenne im Bedienteil um das schwache WLAN des Zero zu verbessern. Hoffentlich macht’s das auch.

Viele Grüsse aus der Zukunft, bei uns ist immer noch Juli 🙂

Musste ich erst noch mal oben schauen und ach ja stimmt wir schreiben aus der Zukunft ähm ne Vergangenheit oder.

Egal würde schon gern nem Video sehen wie er ausgepackt wird und zusammen Bau würde ja Zeitraffer reichen meine ich!

Lol.. das mitm Datum übe ich dann mal noch 🙂