An meinem Tronxy X5S ist inzwischen nicht mehr viel im Originalzustand. Ralph schlug vor, ihn X5PO zu taufen.

An meinem Tronxy X5S ist inzwischen nicht mehr viel im Originalzustand. Ralph schlug vor, ihn X5PO zu taufen.

Jetzt ist die nächste Umbau-Runde abgeschlossen:

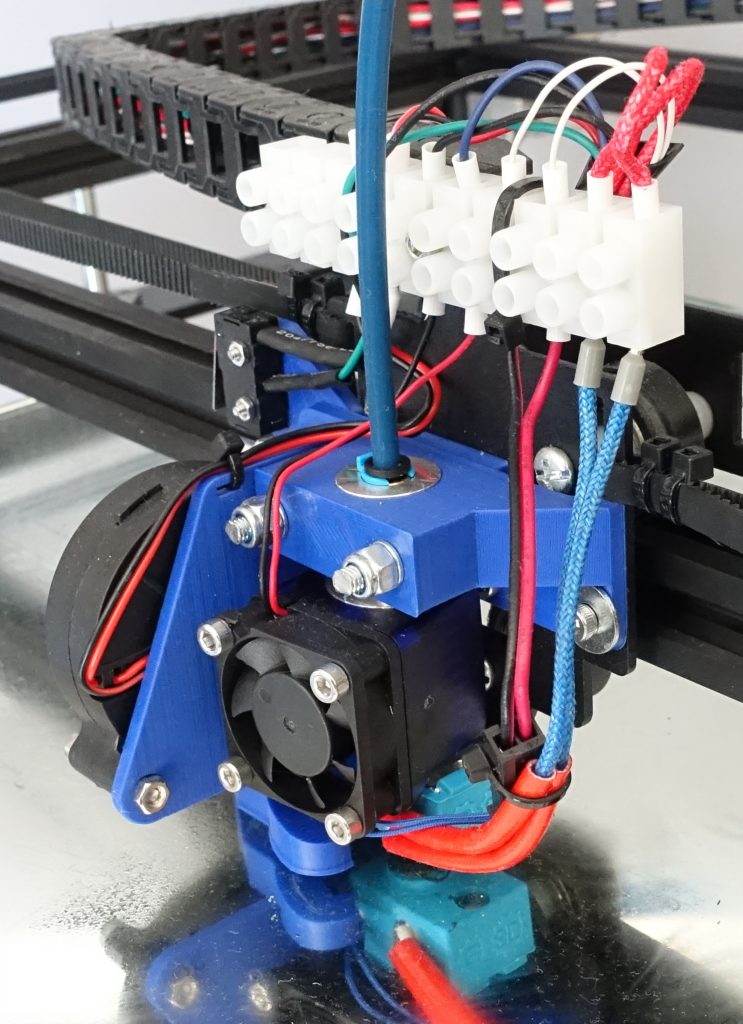

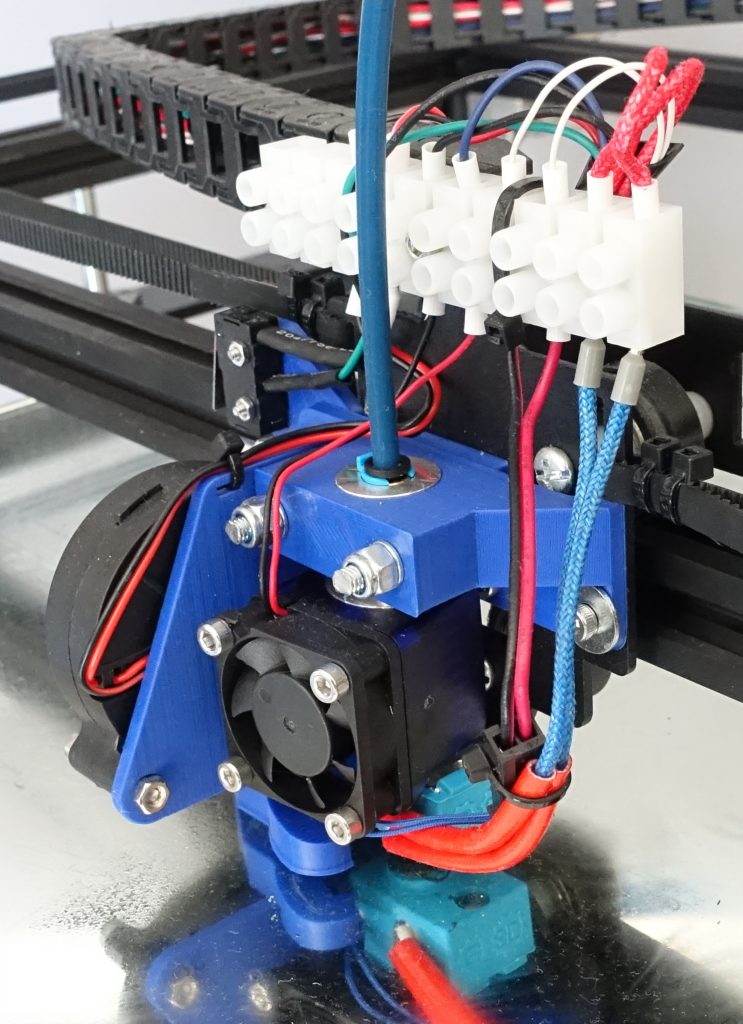

- E3D V6 Hotend mit Titan-Extruder und Capricorn-Schlauch

- 240V-Heatbed mit 8mm Aluplatte

- Smoothieware auf 32-Bit MKS SBASE 1.3 mit TFT 3.2“ Touchscreen

- Lagertausch an der Z-Achse

- Mechanische Kopplung der Z-Achsen

Die Änderungen der vorherigen Runde könnt Ihr im Beitrag Tronxy X5S, die 2. nachlesen: Rahmenverstärkung mit Eckwinkeln, XY-Riemen-Tausch, XY-Rollentausch und Verbesserung der Geometrie, Bodenplatte, Mosfet am 12V-Heatbed, Sicherungen, Netzteillüftung, CR-10-Hotend, Bauteilekühlung mit Prusa MK3 Düse.

E3D V6 Hotend mit Titan-Extruder und Capricorn-Schlauch

|

Ich habe ein Metal-Hotend gesucht und wollte E3Ds V6-Hotend einfach gerne einmal ausprobieren. Gekauft habe ich es in der Standard-Version zusammen mit dem Titan-Extruder und einem Capricorn-Schlauch direkt bei E3D.

Montiert ist es mit der originalen Hotend-Kühlung von E3D, die auf den Kühlkörper gesteckt wird. Die Bauteilekühlung arbeitet von der Seite, um eine Restsicht auf die Düse zu erhalten. Sie übernimmt den Blower und die Prusa-Düse aus der letzten Runde. Die Halterung an der Düse ist etwas angepasst, damit sie nicht mit dem Hotend kollidiert. |

Was bringt‘s?

Drucke bis 285° sind jetzt möglich, mit anderem Thermosensor auch mehr.

Vom Zusammenbau bis zum Druck läuft alles etwas glatter mit dem E3D V6.

Die Druckergebnisse mit PLA sind aber nicht revolutionär besser als mit dem Serien-Hotend des X5S oder dem „CR10“-Hotend der letzen Runde. Das Original-Hotend ist in Marlin offenbar liebevoll getunt worden.

Der Capricorn-Schlauch ist tatsächlich enger toleriert als ein Standard-PTFE-Schlauch. Das hat den Nachteil, dass sich das Filament für einen Wechsel nur mit ziemlicher Gewalt zurückziehen lässt, weil das V6 am Ende eine geringe Verdickung hinterlässt, die nur schwer in den Schlauch passt. |

240V-Heatbed mit 8mm Aluplatte

Eine feingefräste, 8mm starke Aluplatte in den Maßen des Originalheatbeds ist genauso gebohrt, es werden aber nur noch drei der sechs Haltepunkte genutzt. Zusätzlich gibt es an der rechten Stirnkante eine Bohrung für einen Thermistor, die bis in den Bereich der Heizmatte reicht, dazu Sacklöcher mit Gewinde für Thermistor-Klemmschraube und Erdungsanschluss. Unten ist eine 230V Heizmatte mit 750 Watt aufgeklebt, die über ein Solid-State-Relais betrieben wird. (Der guten Ordnung halber: Arbeiten an 230V sind Fachleuten vorbehalten.)

Obenauf liegt ein 4mm Spiegelzuschnitt vom Glaser und wird nur diagonal an zwei Ecken mit einer Aktenklemme gehalten. |

|

Was bringt‘s?

Das Konzept ist voll aufgegangen. Die 8mm-Platte verzieht sich gar nicht, so dass eine 3-Punkt-Lagerung verwendet werden kann. Der Spiegel gleitet saugend auf die Platte. Auch das gleichmäßige Aufheizen spricht für einen guten Kontakt in der Fläche.

Das Bett heizt in vier Minuten auf 110 °C auf, dann sind auf der Spiegeloberfläche bereits 90°C erreicht. Weitere drei Minuten später ist das Hotend aufgeheizt, dann hat die Spiegeloberfläche 100° erreicht, und sobald ein Skirt gedruckt ist, sind 105° erreicht. Das Zusammenspiel mit dem Sensor der Heizmatte funktioniert gut, so dass ich noch nicht mit einem Sensor im Alubett gespielt habe.

Der Unterschied zur Werksaussstattung ist schlicht revolutionär und lässt keine Wünsche offen. |

Smoothieware auf 32-Bit MKS SBASE 1.3 mit TFT 3.2″ Touchscreen

|

Lagertausch an der Z-Achse

Mein X5S wurde mit Kunstoffgehäusen für die Z-Lager geliefert. Das war mir zu weich. Insbesondere das Verkippen des Betts um die X-Achse war mit geringen Kräften möglich.

Jetzt sind Flanschlagergehäuse aus Stahl inkl. Lager LMEK8LUU der Firma MYT eingebaut. Die gibt es auch mit rundem Flansch, akut waren aber nur die mit eckigem Flansch verfügbar. Das Lochmaß passt bei beiden auf den Originalsteg des X5S. |

|

Was bringt‘s?

Die Z-Führung ist erheblich stabiler. Drücke ich bei stromlosen Motoren den Schlitten auf einer Seite nach unten, reichen 2 mm Vorsprung, bevor auch die andere Seite folgt und beide Spindeln passiv mitdrehen. |

Mechanische Kopplung der Z-Achsen

|

Aufgrund des hohen Gewichts des Heizbetts mit dem Spiegel kann es passieren, dass eine Seite des Betts gegenüber der anderen 2mm absackt, wenn die Motoren stromlos sind. Um das zu verhindern, habe ich die beiden Spindeln mit einem GT2-Riemen auf T60-Rädern gekoppelt. |

Was bringt‘s?

Seit dieser Maßnahme habe ich nicht mehr gelevelt. Zusammen mit dem stabilen und flachen Heizbett kann ich einen Druck einfach blind anschmeißen. Wenn’s langzeitstabil bleibt, ist das so perfekt und fertig.

Edit: STL-File für den Z-Riemenspanner |

Mögliche nächste Schritte:

Im Moment ist ein recht stabiler Zwischenstand erreicht, damit kann und soll gedruckt werden. Wenn es mich wieder packt, könnte es wie folgt weitergehen:

- Bau eines heizbaren Gehäuses oder Zelts. Dafür bekäme der X5PO wahrscheinlich einen Zwischenboden oberhalb der Elektronik und des Z-Riemens. Denkbar ist, die alte Elektronik für die Steuerung der Heizung und Lüftung zu übernehmen. Aber eigentlich täte es dafür auch ein Minimal-Arduino.

- Entwurf eines alternativen Druckkopfes für eine Direct-Extruder-Lösung. Das würde ich mit dem vorhanden E3D und dem Titan aufbauen. Also fehlt nur noch eine Pancake-Stepper und ein paar Druckteile, und schon könnten TPU-Experimente starten.

|

Ähnliche Beiträge

An meinem Tronxy X5S ist inzwischen nicht mehr viel im Originalzustand. Ralph schlug vor, ihn X5PO zu taufen.

An meinem Tronxy X5S ist inzwischen nicht mehr viel im Originalzustand. Ralph schlug vor, ihn X5PO zu taufen.

Hallo,

ich habe meinen X5S ebenfalls umgebaut, bin aber mit dem Druckergebnis nicht wirklich zufrieden.

Ich habe den Extruder:

https://de.aliexpress.com/item/32820436341.html?spm=a2g0o.productlist.0.0.34f3effdUaALXG&algo_pvid=74c033e4-904e-4e45-89c4-04e12e6cea7a&algo_expid=74c033e4-904e-4e45-89c4-04e12e6cea7a-18&btsid=595d664b-3e21-4a46-915b-54e163b57d62&ws_ab_test=searchweb0_0,searchweb201602_7,searchweb201603_52

und die Schrittmotoren laufen jeweils über:

Stepper Motor Driver TMC2208 (Z-Achse 2 Treiber)

Alles ohne irgendwelche Steckbrücken zu verändern.

Hat jemand Erfahrungen ob ich da über die Config etwas anderes einstellen muss oder die Steckbrücken ?

Ich verwende die Config von dem Author der Site:

https://drucktipps3d.de/smoothieware-auf-32-bit-mks-sbase-board-mit-3-2-tft-am-tronxy-x5s/

MfG

Jörg

Hallo Jörg, wahrscheinlich musst Du den Extruder kalibrieren.

Mache am besten im Forum ein Thema auf, dann schauen wir mal.

TMC2208 für Extruder sind keine gute Wahl

Lieber bei den Allegro A4988 da bleiben da die mehr Kraft haben

An Uwe,

vielen dank für deine tips.

Das drucken direkt mit der karte hat sofort funktioniert. drucken mit einer anderen geometrie von der karte war leider nicht möglich. ich konnte keines der anderen geometrien von der karte auf dem monitor des druckers aufrufen. im PC sind alle aufrufbar.

Was war das für ein material, das beim x5s mitgeliefert wurde? es ist jetzt alle. von meinem letzten drucker habe ich noch material. es steht leider nicht auf der trommel was drauf ist. ich denke es war ABS.

du sagst, es ist besser direkt vom slic3r zum drucker zu arbeiten. wo kann ich mit slic3r in deutsch was über den umgang lesen?

LG Ulli P

Ich kann jetzt nicht sagen was das für Dateien sind die Du nicht aufrufen kannst. Vermutlich keine gCode-Dateien. Der Druck direkt vom USB-Port des PC ist die schlechteste von 3 Möglichkeiten. Diese Verbindung ist eigentlich für Pronterface und das Flashen gedacht. SD-Karte ist der einfachste Weg. Ein Raspi mit OctoPrint oder Repetier ist eine schöne Möglichkeit über Netzwerk zu drucken. Zum Slic3r hat Prusa einiges veröffentlicht. Findest Du ganz unten im Downloadbereich. Darüber sind auch die gesammelten Werke zu Cura von Stephan und mir. Das beiliegende Filament ist in 99% der Fälle PLA. ABS ist deutlich schwieriger zu drucken.

Hallo Peter,

ich habe die Anfänge meinens X5s Umbaus vor einger Zeit im Forum vorgestellt. Nun ist er nach langer Zeit endlich funktionsfähig.

Jetzt möchte ich vieleicht auf ein E3D Lite6 Hotend umsteigen, das sollte ja vom Kühlkörper gleich sein wie der V6. Weiß jemand, wie breit diese obere Rille ist mit der man das Hotend am Schlitten befestigen kann? Ich möchte mir einen Halter aus Alu machen.

Und es gibt ja verschiedene Temperaturfühler dazu. Ich habe einen PT100, einen Thermistor und ein K Typ Thermoelement gefunden. Jetzt stellt sich die Frage, mit welchem der Temperaturfühler kann denn das Originalboard vom X5s umgehen?

Danke schon mal,

Andreas

Hallo Andreas,

hier nochmal der Link auf Dein Foren-Thema: https://drucktipps3d.de/forum/topic/neuer-mit-tronxy-x5s-und-umbauten/?part=1

Ein wenig Gggln hilft, hier die technische Zeichnung des V6 Lite: https://e3d-online.dozuki.com/Document/XBDSKy1KLtuxYlTV/DRAWING-LITE6-175-SINK.pdf

Das gesuchte Maß ist also 6mm.

Für die Standard-Elektronik des X5S passt der „Thermistor“. Die Konfig musst Du aber auch für ihn anpassen, das Original von E3D ist ein Semitec (#define TEMP_SENSOR_0 5).

Ein PT100 benötigt eine zusätzliche Verstärkerelektronik. Er lohnt mit seinem größeren Temperaturbereich für das V6 Lite aber nicht, weil ein Thermistor den zulässigen Temperaturbereich des V6 Lite auch abdeckt.

Ein K-Type habe ich im 3D-Druck noch nie eingesetzt gesehen.

Vielen Dank, genau so eine Zeichnung habe ich gesucht.

Beim Thermofühler hat mich nur verwundert, dass der Originale im X5s so viel kleiner ist als der Thermistor zum e3d, daher dachte ich es ist ein K-Typ.

Das mit der Konfig muss ich mir erst mal näher anschauen, da hab ich noch gar keine Ahnung.

Ja, E3D hat konsequent auf gekapselte Sensoren umgestellt, damit man einfach umbauen kann. In der Patrone steckt bestimmt auch nur so ein kleiner NTC.

Hin und wieder sieht man auch noch die alten Heizblöcke von E3D mit den kleinen Bohrungen für ungekapselte Thermistoren.

Die Hotends für den CR-10/Tronxy X5S gibt es in den verschiedensten Ausführungen auch in Ganzmetall. Da macht es keinen großen Sinn das umzubauen um ein V6 (Lite) zu verbauen. Die passen 1:1 in den X-Schlitten und sind nicht besser oder schlechter.

Uwe, Andreas hat sich ohnehin schon einen neuen X-Schlitten aus Metall gebaut. Neue Löcher kriegt er bestimmt gebohrt. 😉

Das hab ich übersehen Peter! Manch einer glaubt aber beim Umbau auf V6 an Wunder. Davor wollt ich warnen. Immerhin gib es nun auch die 2in 1out Version von Creality.

Danke für die Warnung, das hab ich jetzt schon öfter gehört, dass man vom Umbau auf e3d keine Wunder erhoffen soll.

Mein Problem ist eher, dass bei meinem Hotend wahrscheinlich was an den Gewinden nicht passt, es wird einfach nicht dicht. Ich versuche es aber die Tage nochmal.

Nachdem ich eh einen e3d lite6 im Auge habe ist der Mehrpreis auch nicht so arg schlimm.

Wenn er zufriedenstellend läuft (und ich Urlaub habe) werde ich den kleinen Umbau im Forum weiter dokumentieren. Der Schlitten auf dem das Hotend sitzt ist aber, im entfernten Sinne, noch original 😉 (kommt aber vieleicht auch noch dran).

Was für nen genauen riemen haste dafür genommen ? welches maß ( welche länge ) hat er ???

Das ist ein GT2-Riemen mit 6mm Breite und einer Länge von 1220 mm. Heute hätte ich wahrscheinlich einen längeren genommen und beide Stränge hinten oberhalb der Elektronik umgelenkt, um den Platz vorne unverbaut zu behalten.

Du kannst die Länge doch auch einfach ermitteln: Es ist 2x (Mittenabstand der Spindeln) + 1x (Umfang der Pulleys)

Da die Pulleys 60 Zähne haben, sind das 120mm, weil GT2 = 2mm Zahnweite. Also 2x(510) + 120 = 1140 mm.

Es gibt auch noch einen mit 1150 mm. Der müsste eigentlich auch ausreichen. https://www.amazon.de/gp/product/B07D92PD2X

Habe entgegen der Warnungen, als Anfänger nicht gleich zu einem Tronxy X5S zu greifen, im Februar 2019 genau bei diesem (gebraucht) zugeschlagen – nicht zuletzt wegen der vielen interessanten Beiträge zu dieser interessanten und vielversprechenden Konstruktion hier und auch auf YouTube.

Die Lernkurve war – wie zu erwarten – steil – aber der Weg ist ja oft interessanter als das Ziel.

Mit der Zeit habe ich inzwischen einige der konstruktiven Schwachpunkte (meines) X5S aufdecken und mittels FreeCAD beheben oder zumindest lindern können.

Gerade die beiden Z-Wellen liefen bei meinem TronXY oft auseinander, so dass ich eine mechanische Synchronisation mit einem geschlossenen Zahnriemen von 1140mm, 60er Riemenscheiben und einer U-Profil-Traverse (20x50x552mm) ergänzt habe.

Um bei dieser Gelegenheit auch die unerwünschte axiale Elastizität der verbauten Flex-Kupplungen zu vermindern, habe ich jeweils eine Stahlkugel von 7,9x mm (passend erhältlich bei eBay) eingelegt.

Auf http://www.schubfach.de/tron habe ich meine Ideen zu TronXY dokumentiert würde mich natürlich freuen, wen die eine oder andere Lösung auch von anderen Interessierten für gut befunden und bei der Verbesserung ihrer 3D-Drucker genutzt wird.

Vielleicht findet sogar der Hersteller darunter etwas, dass ihn zu weiteren Verbesserungen in neueren Version des X5 inspiriert.

Da gibt es schon einige Parallelen zu unseren Umbauten. Das Tronxy hier vorbeischaut halte ich aber für Wunschdenken. Die reagieren nicht mal wenn wir die anschreiben.

Manchmal weis auch der Künstler nicht mehr, woher die Inspiration zu seinem neuen Werk herkam… 😉

Aber schon mal gut, zu wissen, dass dieses Forum offenbar weiterhin sehr lebendig ist.

Und ein „Schmelztiegel der Ideen“.

Dass Hersteller manchmal „über den Dingen“ zu schweben scheinen, sieht man irgendwann auch an ihren Produkten.

Aber die wollen ja vor allem auch verkaufen und meinen, dafür Kosten bis zum Gehtnichtmehr drücken zu müssen.

Habe hier aber immerhin noch eine schriftliche Antwort von SIMSON Suhl, die ich Mitte der 70er mal zum S50 angeschrieben hatte.

Die wollten damals vielleicht, durften aber nicht.

…und heute sind sie Kult, wer hätte das gedacht…? 😉

Hast du das die cad Datei und/oder die stl für den Halter für die Riemenscheibe der Z-Kopplung noch und würdest die zur Verfügung stellen?

Mit freundlichen Grüßen

Ich habe das STL oben im entsprechenden Abschnitt ergänzt. Dafür benötigt der X5S aber eine Bodenplatte, auf die der Halter geschraubt werden kann. Dir Rolle wird mit einer sehr langen M5-Schraube gehalten. Evtl. musst Du den Halter vorab noch etwas aufbohren. Unter der Rolle sitzen zwei gekonterte flache Muttern, die die Rolle oben am Schraubenkopf halten. Die Höhenverstellung erfolgt über das Verdrehen der Schraube. Sie läuft so stramm im Halter, dass hier kein Kontern notwendig ist.

Hi Peter,

vielen Dank für die Ergänzung. Die Bodenplatte war sowieso schon in Auftrag, also alles bestens 🙂

Hi, sinnvoll erweitert. Tolles Teil. Der Tronxy x5s ist auch in meine Auswahl gefallen, hab mich aber doch für den Tornado entschieden. Die Riemenscheiben für die Kopplung der beiden Z-Spindeln sitzen über den Flexkupplungen. Ziehste die damit nicht zusammen. Bei meiner Selbstbau CNC zieh ich sogar 16mm Kugelspindeln zusammen. Vielleicht die Riemenscheiben direkt auf die Motorwellen und dann eine starre Kupplung. Ansonsten super Teil.

Mit dem Tornado kann man einfach losdrucken, der X5S ist nur eine Schrauberplattform und aus der Box mindestens problematisch.

Hab noch keine wirklich hohen Modelle gedruckt. Von daher steht noch die Erfahrung aus, wie schädlich das Quick-and-Dirty-Setup wirklich ist. Der Riemen hat wenig Spannung, um das Problem zu minimieren. Er soll ja nur verhindern, dass eine Seite „runterfällt“. Für Riemenscheiben auf den Motorwellen sind diese arg kurz.

Wenn sich das Setup nicht bewährt, träume ich ja immer noch von drei Spindeln, die über Riemen von einem Motor gedreht werden und nur noch „1,5“ Führungsstangen.

Hast Du Deine CNC mal irgendwo vorgestellt? Ich denke auch über Zerspanung nach.

Mahlzeit, nein hab ich nicht. Habe zwei, drei Videos und wenn Interesse besteht kann ich sie dir schicken.

Gerne, bin ich neugierig.

Peter_O (at) drucktipps3d.de sollte gehen.

peter(at)drucktipps3d.de

immer vorname (at)

irgendwann merke ich es mir. Danke.

Kann ja mal passieren. 😉

Kann die zwei mp4 nicht senden, werden vom Server abgewiesen.

Zu groß 50MB.

Ja. In der Regel ist bei 10 oder 30 Mb max Schluss. Danke für den Versuh.

Ich hab ne Idee, wir schicken alle unsere X5S zum Tuning zu Peter.. 🙂

Ich bin dann mal weg. 😀

Hättest Du da nicht eher drauf kommen können?