Direkt-Extruder für den Ender5

Da es großen Anklang fand kommt hier noch eine Variante eines Direktdrive-Extruders für den Ender-5 und Ender-5 Plus.

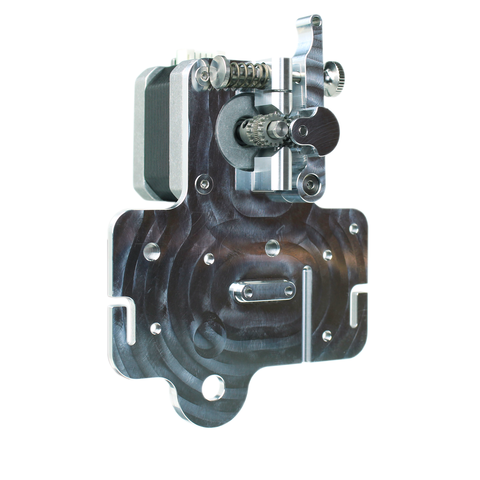

Hier hab ich einen BondTech-Nachbau von TriangleLab gezeigt. Vorteil ist die Übersetzung. In Summe gefiel mir das aber nicht besonders. Einfach ist oft noch die bessere Lösung. Zunehmend sind da einige Versionen aufgetaucht. Simpelste Geschichte ist die Positionierung des MK-8 direkt über dem Druckkopf. OK! Wem das genügt. Ich hab bei mir die MK-8 alle durch den DualDrive von Creality (wie am CR-10 Pro oder am Ender-6) ersetzt. Bin auch recht zufrieden damit und wechsle bestimmt nicht zurück. Der fluchtet dort aber nicht.

MicroSwiss hat natürlich auch eine Version und kombiniert diese Vorzugsweise gleich mit dem eigenen Ganzmetall MK-10. Dagegen ist nicht direkt was einzuwenden aber das kostet dann auch reichlich 100€.

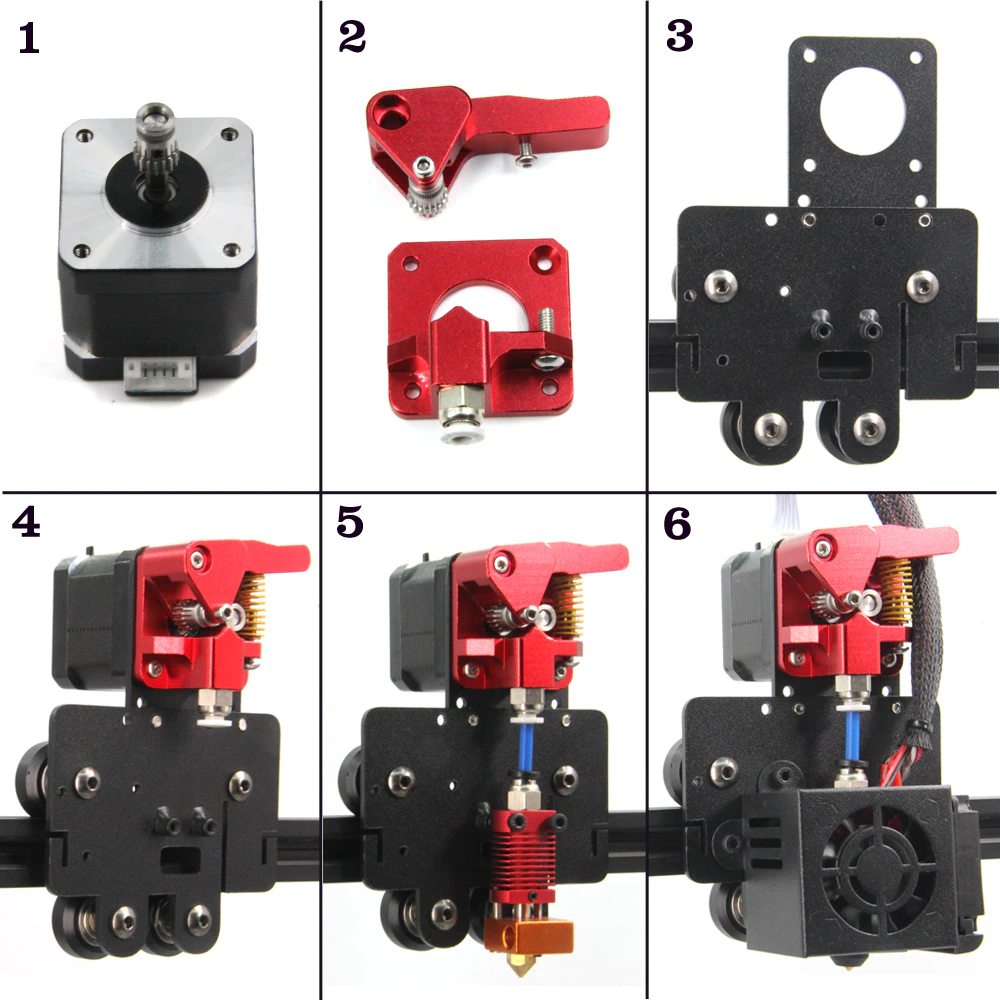

Chinesen? Ja klar haben die eine Kopie davon! Hier das Teil in rot von Fysetc und das kostet mit Ganzmetall MK-10 nur knapp über 40€. Ich sag mal, da muß man nicht weiter drüber nachdenken aber ich hab ja schon Geld für den DualDrive ausgegeben und würde den halt auch gerne weiter nutzen.

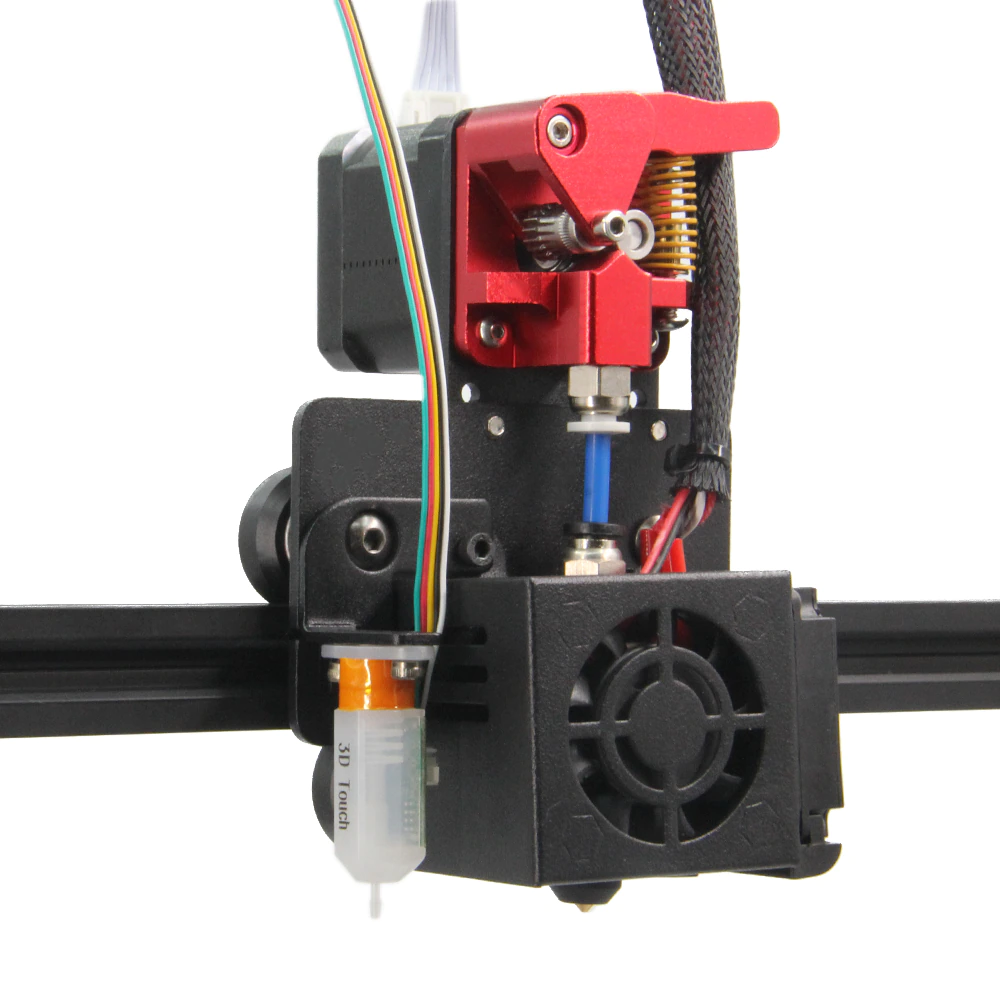

Diese Kombi gibt es nun mit oder ohne den Extruder und soll mir nun die vorhandenen Komponenten zum „Direktdrive“ verwandeln. Kostenpunkt? 16€! Alles was benötigt wird ist vorhanden. Auch muß hier keiner löten wie beim Teil von TriangleLab. Ein passendes Verlängerungskabel ist dabei. Wer das Ganzmetall-MK-10 benötigt kann das auch hier verwenden. Ich brauch es nicht. Auch das Umpolen oder Anpassen der Firmware bleibt dabei erspart. Das kommt mir natürlich gerade Recht!

So sieht es dann fertig aus. Bei mir ist noch ein Schlauchanschluß am Eingang. So kann ich auch den Filamentsensor weiter nutzen ohne da etwas zu ändern. Wer es denn mag, der BL-Touch paßt auch weiterhin da ran.

Montage ist auch kein großes Problem. Wozu nun hier 2 Rollen an der Unterseite verwendet wurden kann ich auch nicht beantworten. Die Last liegt auf der Erde normalerweise oben und ein dreibeiniger Tisch kann nicht kippeln. Der Abstand der oberen Rollen ist ungefähr 10mm größer. Das reduziert die Belastungen aber der Endschalter muß versetzt werden. Also eine kürzere Schraube und ein Nutenstein und das Problem ist gelöst. Ich denke, einfacher läßt sich der Ender-5 nicht zum Direktextruder umbauen.

Ender-3? Natürlich gibt es diese Varianten auch für den Ender-3 oder den CR-10. Wegen anderer Riemenführung ist das nicht miteinander kompatibel. Also richtig hinsehen! Der Ender-5 ist durch die Bauweise natürlich besser geeignet für diesen Umbau. Einseitig angetriebene Z-Achse mit erhöhtem Gewicht auf der X-Achse kann zur schiefen X-Achse führen. Mit sauber eingestellten Führungsrollen aber sicher machbar.

Da der Ender-5 (Pro) noch immer sehr beliebt ist und die Frage immer wieder kommt hier 2 günstige Angebote:

oder refurbished mit Code für 170€

Moin,

mal ne Frage, betreibt jemand dien Creality-Dual-Gear-Feeder jemand mit einem Pancake Stepper?

Das ist flache Ausführung eines Nema17.

Es geht auch hier um Gewichtsvermeidung.

Das dürfte von der Kraft nicht ausreichen. Es ist zwar ein BondTech mit deutlich mehr Schritten pro cm als beim MK-8 aber ohne das Getriebe eines BMG oder ähnlichen Extruders. Damit muß der Stepper etwa die 3-fache Kraft aufbringen. Das schafft der „Pfannkuchen“ nicht.

ich habe hier auch noch eine Umbauplatte, leider wird dort der Stepper nach vorne und der Extruder nach hinten montiert. Ich habe den kleinen Stepper mal am Bowden-DualGear montiert (sollte man ja testen bevor man alles umbaut). Im Moment ist er noch bei der ersten (langsamen) Schicht, mal sehen ob er auf Dauer Schwierigkeiten macht… Ich muss wenn ich umbaue ja auch noch ne neue und flache Kühlung dafür drucken… Wenn ich diese Grundplatte überhaupt verwende…

Ja. Creality bietet da auch so ein komisches Ding an.

jup, so ähnlich…

https://www.amazon.de/gp/product/B08R9DNCMT

Ist ein 25mm Stepper von Bondtech ein Pancake? Bei mir habe ich einen solchen am MicroSwiss Umbau, der ja die gleiche Übersertzng hat verbaut. Spannung leicht hochgedreht und mit einem 40×40 Kühlkörper versehen…

Klar springt er dann irgendwann über, wenn ich beispielsweise am Display mehrfach die „Extrude“ Taste drücke, aber während des Drucks ist mir das bsher nicht aufgefallen… Ich habe allerdings anfangs nur kurz ASA gedruckt und danach seitdem TPU und das durckt man ja eher langsam…

Ich denke um hier eine echte belastbare Aussage zu treffen, müsste ich mal ne Weile wieder PETG oder so mit 70mm/sec verdrucken

25mm sollte ein Pancake sein ja. Ohne den langen Bowden und in der Flucht verringert sich schon die Belastung aber ob der wirklich zuverlässig mitspielt hab ich meine Bedenken. Kurzzeitig kann so ein elektrischer Antrieb auch mal deutlich mehr Leistung bringen aber der heizt sich dabei gewaltig auf. Wenn ich den gewaltigen Stepper am Ender-6 sehe…

jo ist ein „Pancake“.

Ich gehe davon aus, das es nur einfach „flachgeklopft“ heißen soll. 🙂

Werde mal sehen was der Black Friday so bringt und dann wohl eher einen Orbiter schießen.

Ich will damit TPU drucken können, aber es soll nicht ausschließlich sein.

Möchte den gern den Ender 5 einhausen und ASA drucken.

Bei TeachingTech ist eine schöne Lösung mit Bürsten oben auf dem Laufwagen, um nicht so ein Kloppergehäuse zu nehmen / bauen.

Ich hab hier mal einen no-name-pancake am BMG-Klon getestet. Hat nicht zuverlässig gearbeitet, immer wieder verlorene Steps. Und heiß wurde er.

Auch wenn einiges an Reibung entfällt hab ich das bei einem Kräfteverhältnis von 1/3 nicht anders erwartet.

Ich dachte ein BMG-Klon wäre auch untersetzt. Hab das Ding aber noch nicht in den Fingern gehabt…

Der E3D Titan und seine Clone sind nur untersetzt.

Der BMG ist nur ein Dualgear mit Gehäuse.

Es ist immer das Gear auf der Motorachse.

ok, dann bin ich hier vollends raus… 😉

ich komm hier völlig durcheinander, dachte genau der BMG wäre der mit der 3:1 Übersetzung

Der BMG wie im oben verlinkten Beitrag ist ein gekapselter DualDrive mit 1:3 Übersetzung. Der wird auch mit dem Pancake betrieben. Das Getriebe ist da sogar sichtbar.

Moin, ich will das nicht anheizen, aber Direct Drive bezieht sich nicht auf den Bowden, sondern auf den Feeder und dessen Antrieb (Steppermotor).

Feeder und Hotend müssen auf der selben Achse und in der selben Flucht liegen.

Das heißt, alles was den Feeder auf dem Laufwagen des Hotends hat, ist ein Direct Drive System.

Und um den Klugscheißer mal ganz lang raushängen zu lassen, es gibt so gut wie keine 3D-Drucker in FDM Bauweise, die einen Extruder haben. 😉

Extruder meint normal wie im Spritzguß, eine Förderschnecke, in der „festes“ Granulat geschmolzen und unter Druck weitergefördert wird.

Das ist jetzt etwas hemdsärmlig erklärt, hier wer es genauer möchte https://de.wikipedia.org/wiki/Extrusion_(Verfahrenstechnik)

Und das ist nur bei sehr wenigen Druckern gegeben. 🙂

Wie gesagt, lesen, verstehen uunnnd nicht draufhauen.

Ja nee. Dein Wiki-Link erklärt es ja ganz gut. Ob das nun Granulat oder Filament auf der Rolle ist spielt hier weniger die Rolle. Extruder ist im Grunde die komplette Einheit aus Feeder und Hotend. Das muß nicht zwangsweise eine Förderschnecke sein. Nur mit dem Feeder tun wir uns gern mal etwas schwer und bezeichnen den fälschlich als Extruder. Aber such mal bei Amazon, Aliexpress, 3dJake oder wo auch immer nach einem DualDrive-Feeder. Da findest Du nichts.

Aber wirklich in einer Flucht liegen Feeder und Hotend auch nicht. Warum eigentlich nicht? Gibt es da auch einen Geund dafür? Ist zwar schön fotografiert, dass man es nicht auf Anhieb sieht-wenn man aber genau hin sieht…

Ist zwar geraten, aber da der normale MK8 Extruder und der DualGear Extruder unterschiedliche Positonen ihrer Abgänge haben (der MK8 ist jainsgesamt flacher), könnte man diesen SuperKurzerBowdenUndDerExtruderFährtMit_Umbauadapter vielleicht für beide Extruderarten verwenden.

Das China auch mal ein wenig Probleme mit dem geraden Blick hat ist ja kein Geheimnis. Auch wenn das keinen Einfluß hat werd ich bei Gelegenheit eine Schlüsselfeile ansetzen und das gerade rücken. Es stört einfach mein Auge. Die Gewinde waren auch mit Farbe verkleistert. Zufrieden? Ja der Adapter ist ohne Distanzröhrchen auch für MK-8 verwendbar.

Leider 🙁

YT hat auch den Calibration XYZ nicht sterben lassen.

Obwohl man dann nur noch ausschließlich in 20 mm Größe richtig drucken kann. 🙂

Sorry, aber das Hotend von Mikroswiss ist ein MK8, kein MK10. MK10 hätte völlig andere Düsen. Für MK10 hat Microswiss auch gar kein komplettes Hotend im Angebot.

Macht fast nichts. Großes Durcheinander. Das Hotend bezeichnet Creality schon immer als MK-10 und wie dann das Ganzmetall-Gegenstück dazu heißt ist mir ziemlich egal. Hier nur ein Beispiel von Fysetc: https://de.aliexpress.com/item/32884544760.html

Moin,

war der BMG nicht der Extruder, den man komplett zerlegen musste, wenn es sich das TPU mal anders überlegt hatte? Einen übersetzen und damit mit sehr kleinem Stepper ausgerüsteten H2 wäre für mich die beste Alternative. Ein Umbau mit einem BMG wäre mir zu schwer.

Das DualDriver UltrakurzBowdenn-Antrieb nach Art den MicroSwiss DirectDrive in komplett aus Alu finde ich irgendwie subjektiv am gelungensten. Läuft bei meinem Ender5 auch ausreichend motorisiert mit einem 25mm Bondtech-Stepper… Gewogen habe ich den kompletten Wagen damals nicht, aber er war spürbar leichter als ein gedruckter Umbau mit DualGear-Extruder oberhalb des Druckkopfs (allerdings auch mit dem CrealityStepper)

Bei dem ist mir auch schonmal das TPU „ausgewichen“ ist aber sicher deutlich besser geeignet als jeder MK8. Ist ein BMG im Gegensatz zum MicroSwiss tatsächlich so deutlich enger hinter dem Antriebsritzel und somit sicherer im verdrucken von TPU?

viele Grüße,

Oliver

Wenn Du auf das Titelbild ganz oben blickst ist da ein schwarzer gedruckter Abgang an dem DualDrive. Als ich den gekauft habe hat Fysetc das Teil schlicht nicht beigelegt und ich mußte es mir selber erstellen. Mir hat TPU da noch keine Probleme bereitet aber ob das bei Fysetc immer so ist kann ich nicht beantworten. Die baugleichen Teile am Ender-6 sind zumindest auch sehr zuverlässig. Den BMG-Nachbau hab ich nur kurz getestet. Konnte nichts negatives feststellen. Der deutlich kleinere Stepper durch die Übersetzung reduziert natürlich deutlich das Gewicht. Das ist auch der tatsächliche Unterschied zu dem DualDrive von Creality. In Summe war der Umbau aber deutlich aufwändiger. Gegenüber dem MicroSwiss und dessen Nachbau dürfte das Gewicht eher nicht zu sehr abweichen. Der Extruder ist im Prinzip nur um 90° gedreht angeordnet. Hätte ich nicht zuvor bereits auf DualDrive umgerüstet wär das eine Option gewesen.

Eine grundsätzliche Frage stellt sich mir: handelt es sich bei den gezeigten Modellen wirklich um direct Drive? Immerhin befindet sich zwischen Antrieb und Coldend ein Stück Führungsschlauch und 2 Schlauchkupplungen (wie beim Bowden).

Diese Bauart dürfte das TPU Drucken schwieriger als bei einem richtigen direct Drive machen.

Die Bauart der X-Achse lässt es bei dem Drucker leider nur schwer zu, das Coldend direkt unter dem Vorschubzahnrad zu verbauen.

Warum wundert mich diese „Grundsatzfrage“ von Dir mal wieder nicht? Muß ich wieder die Kommentare sperren?

Ab wieviel mm wird der Direktdrive- zum Bowden-Extruder? Alle Anbieter der von mir gezeigten Versionen schreiben in den Angeboten von Direktdrive. Da kannst Du nun mit pingeliger grundsätzlicher Frage Einspruch erheben aber das tut der Sache nun auch keinen Abbruch. Der deutlich verkürzte Weg zwischen Extruder und Hotend ist in jedem Fall von Vorteil für den Druck von TPU. All die Dehnung und Stauchung im Bowden wird auf wenige cm reduziert.

Wiso reagierts Du gleich so aggressiv auf diese Frage?

Nur weil sie von mdatom geschrieben wurde?

Definitiv kein Directdrive!

Beim Directdrive wird ja unter anderem der Extruder inkl. Motor mit als Kühlkörper für das Coldend benutzt.

Das ist nur ein sehr kurz gekuppelter Bowdendrucker.

Der kurze Bowden dürfte keinen allzu großen Einfluß auf TPU haben, aber der doch sehr offene Extruder ist eher weniger dafür geeignet. Der bietet dem TPU reichlich Ausweg, um sich den Weg durch das Hotend zu ersparen.

Mit einem BMG (Klon) dürfte sich dieses Konstrukt sehr ähnlich einem Directdrive verhalten.

Die Schlauchkupplungen interessieren das TPU nicht – da ist nämlich noch der Bowden zwischen. Und diese Bauart wird schon seit Jahren allgemein als „Direct Drive“ bezeichnet. Ob da noch irgendwas als Kühlkörper dient, ist für die Bauart „Direct Drive“ irrelevant.

Ich bin da ganz bei Dir. Bei der Kombi aus V6 und Titan von E3D ist auch ein kurzer PTFE-Inliner und das nennt auch keiner Bowden-Extruder. Unterschied ist der kurze Weg durch den aufgesetzten und mitfahrenden Extruder. Die Schlauchkupplungen haben ohnehin keinen Einfluß auf das Filament im Bowden. Das kommt damit in keiner Weise in Berührung. Das ist schon fast zur guten Sitte hier geworden direkt mit solchen „grundlegenden Diskussionen“ für die Schließung und Löschung der Kommentare zu sorgen. Die Kandidaten sind auch immer die Selben.

Das ist eine sehr bösartige Unterstellung von dir. Ich möchte doch bitte klarstellen, dass ich mir lediglich eine Frage erlaubt habe, da mir diese Bauart von „direct Drive“ bis zu, aktuellen Zeitpunkt nicht bekannt war. Um Unruhe zu vermeiden habe ich absichtlich auf kein weiteres Kommentar geantwortet. Aber deine Unterstellung gerade ist absurd.

Wenn die einzige Definition von direct Drive sein sollte, dass der Schrittmotor des Extruders auf der Achse mitfahren muss, handelt es sich selbstverständlich um einen „direct Drive“. Schon um des lieben Friedens Willen – nennen wir es halt direct Drive.

die Frage wäre eher, kommt es aufs Material an oder auf die Entfernung? Was wäre wenn das Stückchen Bowden nun ein Metallröhrchen bzw. lediglich eine Bohrung wäre? Dann ist es ja kein Bowden mehr… Wäre es dann ein Rohrsetup? Bei jeglicher Möglichkeit den Druckkopf vom Extruder zu trennen, bei dem die Verbindung zwischen Extruder und Druckkopf auf PTFE oder Capricorn besteht ist nach Deiner Definition ein Bowdensetup?

Ich denke genau dort unterscheiden sich Bowden und DirektDrive.

Beim Bowdensetup ist der Extruder Rahmenfest montiert und der Bowden sorgt für eine flexible/bewegliche Verbindung zwischen Extruder und Druckkopf. Beim DirektDrive ist die Verbindung zwischen Extruder und Druckkopf fest definiert und unbeweglich…

Wo ziehst Du genau die Grenze?

Na Ursprünglich war ich der Auffassung, wenn ein Bowden (wie lang auch immer) zwischen Antrieb und Coldend verbaut ist, ist es ein Bowden. Wenn das Coldend mit seinem Kühlkörper direkt mit einer Madenschraube (oder anders) bis an das Vorschubzahnrad reicht, ist es ein direct Drive. Eigentlich ist es mir auch wirklich egal, wie wir es nennen und um des lieben Friedens Willen können es gern alle Direkt Drive nennen – ich möchte nur anmerken, dass es optimalere Lösungen zu einem direct Drive gibt.

Das Röhrchen zwischen Coldend und Vorschub hat doch bestimmt auch nicht wie ein PTFE Inliner das Korrekte Maß des Filamentdurchmessers, oder? Das ist meiner Meinung nach Suboptimal, da an dieser Stelle weiches Filament „auslenken“ kann und man dann nicht das Ansprechverhalten eines direct Drive hat. Das kann man u.A. am Retract erkennen.

Auf jeden Fall ist die Bauweise direkter als ein Bowden – ob er aber genauso direkt ist, wie ein direct Drive, kann man nur im direkten Vergleich herausfinden.

Schade ist auch, dass man in der Vorstellung keine Druckergebnisse sehen kann. Zusätzlich kann ich auch den Versatz in X zwischen Vorschub und Coldend nicht nachvollziehen-warum haben das die Chinesen nicht in einer Linie gebaut? So würde ein abrasives Filament den kurzen Bowden einseitig anschleifen und das Innenmaß des Bowdens wird immer größer. Zusätzlich werden die abgeschliffenen Partikel mit zur Düse transportiert, was zu Verstopfungen der Düse führen kann (abhängig von der Düsengröße früher oder später).

es ist halt ein Stückchen PTFE Bowden, ich denke das hat je nach Qualität innen 1.9mm. Ist ein PTFE Inliner enger, dachte immer das sei auch einfach ein Stückchen Bowden…

Kommt drauf an-der Creator 3 hat einen speziellen Inliner mit 1,8mm innen und 3mm Außen, welcher aber nur im Bereich des Kühlkörpers ist und nicht bis ins HeatBreak reicht. Die standart Inliner, welche ich kenne sind meist 2mm innen und 4mm außen.

naja, hoffen wir mal dass „blau“ Capricorn bedeutet und der wird je nach Hersteller ja auch mal mit 1.95mm, +/- 0.05mm angegeben…

Misst ja eh niemand genau nach…

Ich glaube aber auch nicht, dass man durch dieses Spiel auf den paar cm wirklich ernsthafte Probleme mit ungenauen retracts bekommt… Welches Filament benutzt Du, dass Du in einem Inliner mit 0.05mm über Filamentdurchmesser klar kommst?

Das Filament (hauptsächlich).

Moin,

ich habe mal spaßeshalber ganz grob gemessen. Bei meinem alten Std.-Bowden (also 2mm Innendurchmesser) von ca. 650mm habe ich ein Bowdenspiel von ca. 3-4mm. Das ist auch ungefähr der Wert (3mm), den ich nach dem Umbau auf den MicrosSwiss UltrakurzBowdenundExtruderfährtmit – Setup mit meinen Retracts zurück gegangen bin.

Was erwartest Du bei einem Abstand/Länge von 25-30mm zwischen Extruder und Druckkopf bei Verwendung eines 1.95mm Capriciorn für ein Bowdenspiel welches sich, wie erwähnt auch auf die Retracteinstellungen bemerkbar machen sollte?

Ich denke immer noch diese Diskussion (MicroSwiss-Umbau ist für die Retracts genauso ungenau wie ein normales Bowdensetup) hat keine echte Grundlage, sondern ist eher theoretischer Natur. Alleine des Spaßes an der Diskussion wegen…

Unterschiede im Druckergebnis zwischen Deinem Creator3 und dem oben genannten Std.-China-umbau sind sicher nicht an den immer noch viel zu ungenauen Retracts auszumachen…

Direct Drive schließt ein Stück Bowden nicht aus. In dieser Länge hat er nicht einmal merkbaren Einfluss auf den Retract. Bondtech rennt mit anderen Aussagen rum, was aber an Markenpolitik und der Partnerschaft mit Slice Engineering liegt.

War mir schon beim ersten Kommentar klar, diese „Grundsatzdiskussion“ bringt nichts. Erst recht nicht, wenn da eine Seite nicht offen ist für Argumente. Mir ist das egal wie sich das Ding nennt. Der Vorteil ist klar ein kurzer Weg zwischen Extruder und Hotend. Das ist alles was ich hier zeigen wollte. Auch wenn ich der Meinung zustimme würde ich mich über ein Ende dieser Diskussion freuen. Ich möcht nicht noch die Kommentare im Beitrag sperren und Interessenten am Thema das Wort damit abschneiden. Das Lustige daran, Creality bezeichnet diesen DualDrive auch als BondTech.

Hallo Uwe, die (Creality), dürfen das. 😉

Die kaufen das Gear bei Bondtech direkt, gab da mal ein Certifikat von Bondtech zu.

Das gleiche gibt es von Capricorn.