Trianglelab „AL BMG“ wassergekühlter Direktextruder

Direkt, vollintegriert, untersetzt, Doppelritzel, Wasserkühlung – In der Kombination aller dieser Features ist Trianglelab dieses Mal am schnellsten. Dazu Heatblock und Düse aus Kupfer für über 500°C Drucktemperatur. Erste Eindrücke und Montage im modifizierten Tronxy X5S, dem X5PO.

Direkt, vollintegriert, untersetzt, Doppelritzel, Wasserkühlung – In der Kombination aller dieser Features ist Trianglelab dieses Mal am schnellsten. Dazu Heatblock und Düse aus Kupfer für über 500°C Drucktemperatur. Erste Eindrücke und Montage im modifizierten Tronxy X5S, dem X5PO.

Es war klar, dass so ein Ding kommen musste. Ich hab für meine ersten Direktextruder drauf gewartet, aber eigentlich geglaubt, E3D kämen als erste mit einem „Aqua-Hermera“.

Trianglelab haben ihre Marke in letzter Zeit mit einem konsequenten Ausbau des Portfolios an Extrudern und Hotends und einer ordentlichen Qualität aufgebaut. Zunächst waren das Nachbauten. Inzwischen ist das Spektrum an Extruder-Bauarten und Hotends ziemlich gut abgedeckt, und Trianglelab betritt offenbar auch Neuland.

In der Kombination dieser Kerneigenschaften ist der „Trianglelab AL-BMG-liquid cooling Direct Drive Extruder“ der erste:

Direkt: Der Extruder ist im Druckkopf montiert und schiebt das Filament ohne Bowden direkt in das Hotend. Retracts können deutlich kürzer sein. Das hilft beim Drucken flexibler Filamente zusammen mit dem Fehlen eines Bowden, in dem ein entsprechend langes Stück Filament zusammengestaucht und bei Retracts gedehnt werden könnte. Verbreitete Direkt-Extruder kombinieren mit dem E3D V6, z.B. E3Ds Titan oder Bondtechs BMG.

Vollintegriert: Extruder-Gehäuse und Coldend sind zu einer kompakten Einheit zusammengefasst, um Filamentwege zu verkürzen und Gewicht zu sparen. Das gibt’s von E3D z.B. als E3D Titan Aero oder E3D Titan Aqua.

Untersetzt: Der Motor treibt das Ritzel zur Filamentförderung nicht direkt, sondern über ein Untersetzungsgetriebe, so dass er mehr Vorschubkraft hat. Bei Direktextrudern hilft dies den bevorzugten kleinen und leichten Pancake-Motoren. Beispiele sind hier auch E3Ds Titan oder Bondtechs BMG.

Doppelritzel: Die Andruckrolle, die das Filament gegen das Antriebsritzel presst, ist auch ein angetriebenes Ritzel. Dies verringert Schlupf und Erosion des Filaments bei häufigen Retracts. Dieses Prinzip hat Bondtech mit dem BMG Extruder populär gemacht.

Wasserkühlung: Insb. im Hochsommer und in geheizten Gehäusen ist eine Wasserkühlung beim Kühlen des Coldends einer Luftkühlung überlegen. Von E3D gibt’s Wasserkühlung als reines Hotend nur für 2 in 1 als Cyclops oder Chimera, nicht als Einzelhotend. Integriert ist’s z.B. wieder der E3D Titan Aqua.

Zusätzlich ist der Trianglelab AL BMG mit Heatblock und Düse aus einer Kupferlegierung ausgestattet, die lt. Trianglelab Drucktemperaturen über 500°C erlauben soll.

Lieferumfang

Ich hab den Extruder in der Version „Trianglelab AL-BMG-flüssigkeit kühlung Direct Drive Extruder hotend BMG wasser kühlung upgrade kit für Creality 3D Ender-3/CR-10S“ inkl. eines Adapterkits für den CR10S für ca. 75 Euro gekauft.

Angekommen ist er in mehrere Tüten sortiert im Pappkarton, nach einer für China relativ kurzen Lieferzeit.

Der Lieferumfang ist absolut vollständig. Ich habe an keiner Stelle unerwartet zusätzliche Kleinteile benötigt. Selbst die notwendigen Innensechskantschlüssel waren alle dabei.

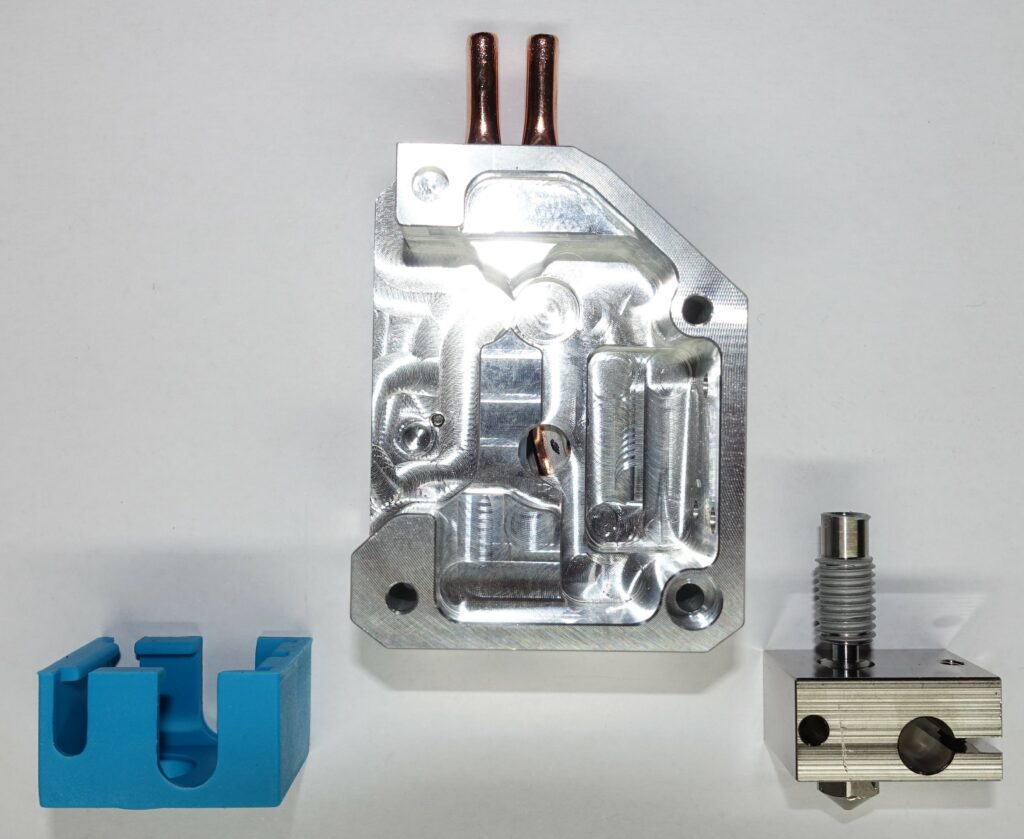

Der Extruder mit Zubehör:

Der Extruder ist wertig gearbeitet, alle benötigten Teile, Reserveschrauben und Schlüssel liegen bei.

Der Extruder ist wertig gearbeitet, alle benötigten Teile, Reserveschrauben und Schlüssel liegen bei.

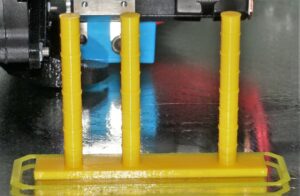

Druckteile für die Bauteilekühlung und BL-Touch:

Die Druckteile sind gut und stabil gedruckt. Sollte doch mal eines kaputt gehen, gibt’s auch die STL-Files (s.u.).

Die Druckteile sind gut und stabil gedruckt. Sollte doch mal eines kaputt gehen, gibt’s auch die STL-Files (s.u.).

Blower für die Bauteilekühlung:

Ein Standardblower mit Anschlusskabeln für XH oder Deltron.

Ein Standardblower mit Anschlusskabeln für XH oder Deltron.

Set für die Wasserkühlung:

Die Kuperplatte ist für die zusätzliche Kühlung des Motors vorgesehen.

Die Kuperplatte ist für die zusätzliche Kühlung des Motors vorgesehen.

Adapterset für die Montage an einem CR10S:

Adapterplatte, Motorkabel, Druckteil Zugentlastung, … Ohne das Set an einem CR10S probiert zu haben, macht’s einen guten Eindruck. Sensor mit Knickschutz, Heater mit flexiblem Silikonkabel.

Und ein weiterer „Standard-Thermistor ist auch noch dabei:

Dokumentation

Dokumentation

Extruderdetails

Extruderdetails

Der Extruder sieht aus, wie ein typischer BMG-Extruder mit integriertem V6 Hotend und mit Wasserkühlung.

Der Extruder sieht aus, wie ein typischer BMG-Extruder mit integriertem V6 Hotend und mit Wasserkühlung.

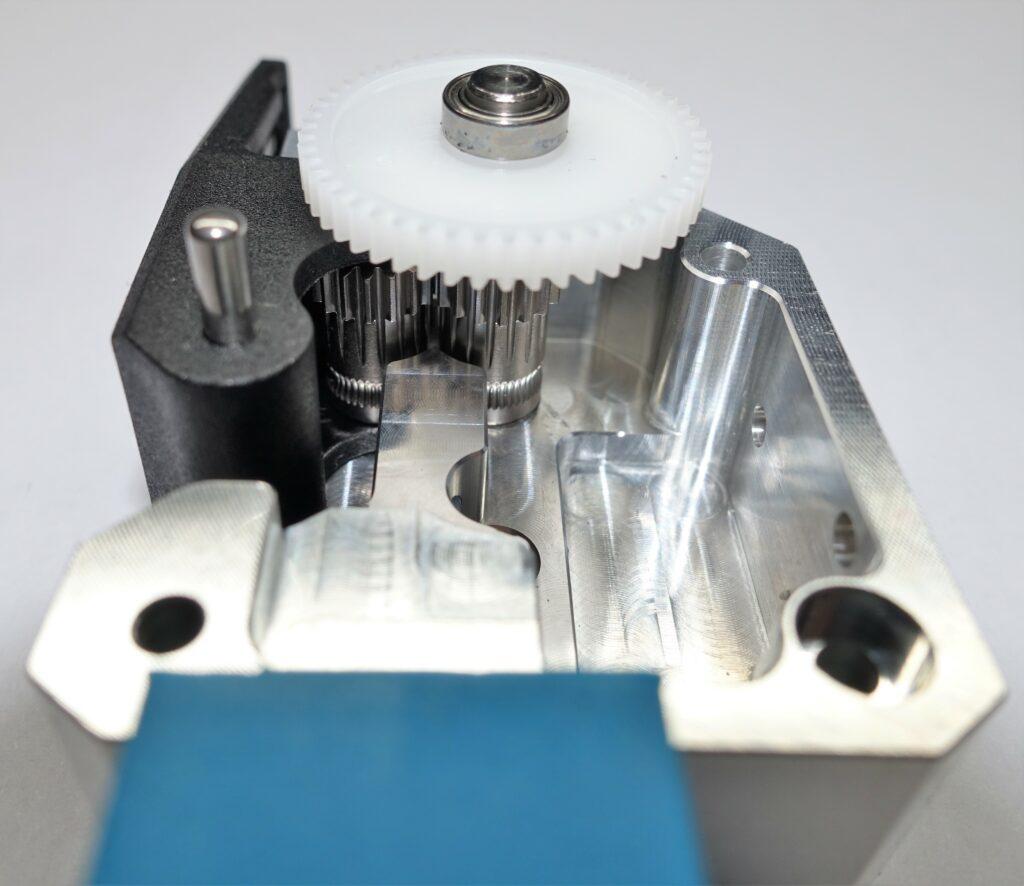

Der Extruder besteht aus einem aus Aluminium gefrästen Teil und einem Teil aus Nylon-Spritzguss. Aus Nylon besteht auch der Andruckhebel mit dem zweiten Filamentritzel.

Trianglelab gibt ein Gewicht von ca. 205 g ohne Motor und ca. 342 g mit Motor an, was ca. 46 g leichter wäre als ein E3D Hermera.

Die Welle des Ritzels mit Zahnrad ist beidseitig kugelgelagert, Das Ritzel im Andruckhebel läuft wie beim Bondtech BMG gleitend auf seiner Welle.

Das V6-Heatbreak besteht aus einer Titanlegierung und ist mit Wärmeleitpaste direkt bis gegen den Anschlag in den Alukörper geschraubt.

Das V6-Heatbreak besteht aus einer Titanlegierung und ist mit Wärmeleitpaste direkt bis gegen den Anschlag in den Alukörper geschraubt.

Der V6-Heatblock besteht aus vernickeltem Kupfer und soll Drucktemperaturen über 500°C ermöglichen. Er ist sehr passgenau gearbeitet. Der Heater wird präzise geklemmt und die Bohrung für den Sensor mit Klemmschraube passen perfekt. Die Düse besteht ebenfalls aus vernickeltem Kupfer. Die Silikonsocke ist die formgenaueste, die ich kenne, und hält bis 280°C.

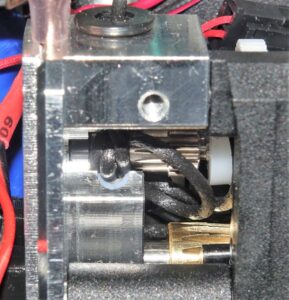

Zwischen den Ritzeln und dem Heatbreak ist die Bohrung mit einem Stück PTFE-Schlauch ausgekleidet. Das ist unkritisch, da dieser Bereich auch bei hohen Drucktemperaturen wassergekühlt ist.

Zwischen den Ritzeln und dem Heatbreak ist die Bohrung mit einem Stück PTFE-Schlauch ausgekleidet. Das ist unkritisch, da dieser Bereich auch bei hohen Drucktemperaturen wassergekühlt ist. Die Filamentführung ist recht dicht an die Ritzel heraufgezogen. Auf diesem Foto ist die sehr gute Verarbeitung gut zu erkennen. Selbst interne Kanten des Alublocks sind sauber angefast.

Die Filamentführung ist recht dicht an die Ritzel heraufgezogen. Auf diesem Foto ist die sehr gute Verarbeitung gut zu erkennen. Selbst interne Kanten des Alublocks sind sauber angefast.

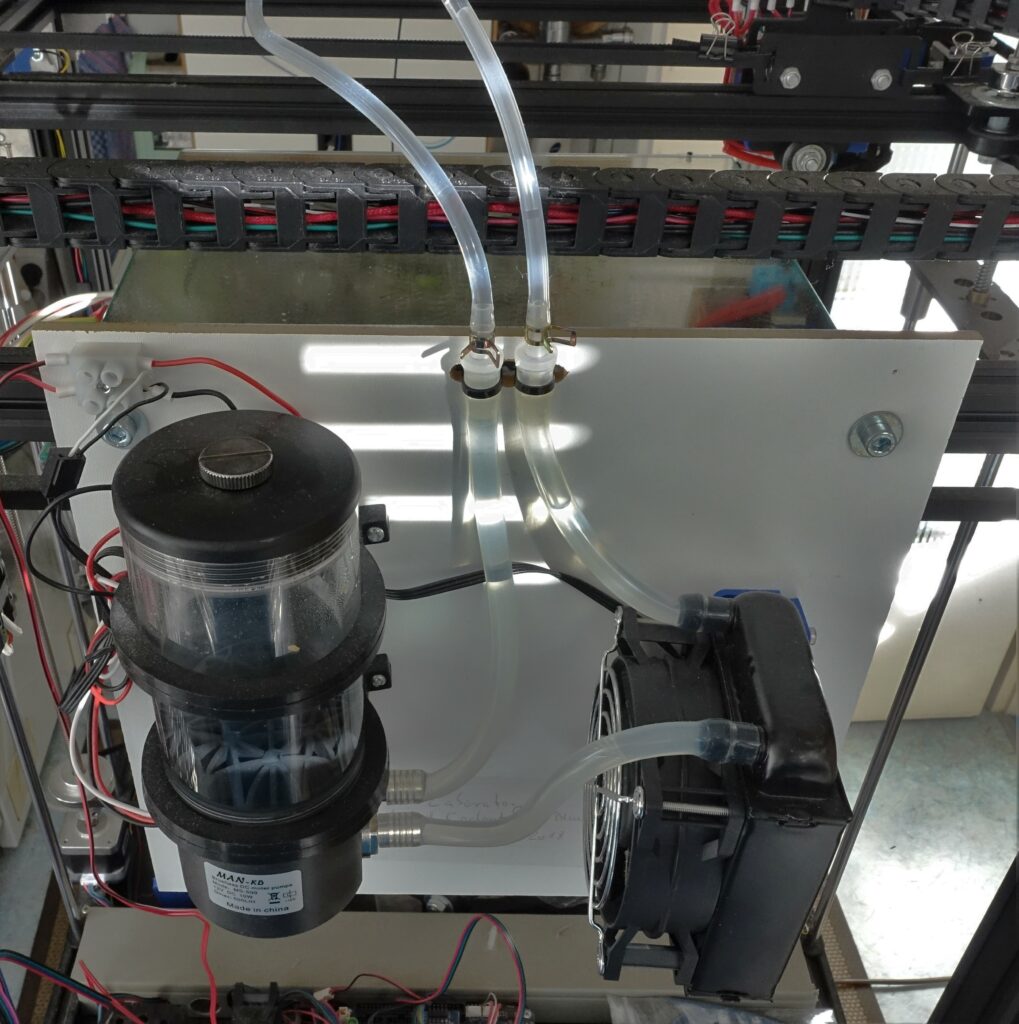

Wasserkühlung

Die Wasserkühlung ist als geschlossenes Kupferrohr von aussen in den Alublock eingelegt und mit einer Aluplatte abgedeckt. Durch das geschlossene Kupferrohr gibt es keinerlei Dichtungsprobleme innerhalb des Extruders.

Der mitgelieferte silikonartige weiche Schlauch wird einfach auf die Rohre aufgesteckt und mit den mitgelieferten Klemmen gesichert. Das funktioniert und scheint robuster und besser wart- und reaparierbar als die elegante E3D-Lösung mit harten, wenig handelsüblichen 4mm-Schläuchen, die in mit innenliegenden O-Ringen gedichtete Anschlüsse eingesteckt werden.

Der mitgelieferte silikonartige weiche Schlauch wird einfach auf die Rohre aufgesteckt und mit den mitgelieferten Klemmen gesichert. Das funktioniert und scheint robuster und besser wart- und reaparierbar als die elegante E3D-Lösung mit harten, wenig handelsüblichen 4mm-Schläuchen, die in mit innenliegenden O-Ringen gedichtete Anschlüsse eingesteckt werden.

Die Kühlplatte für den Motor ist mit einem stark selbstklebenden Pad versehen.

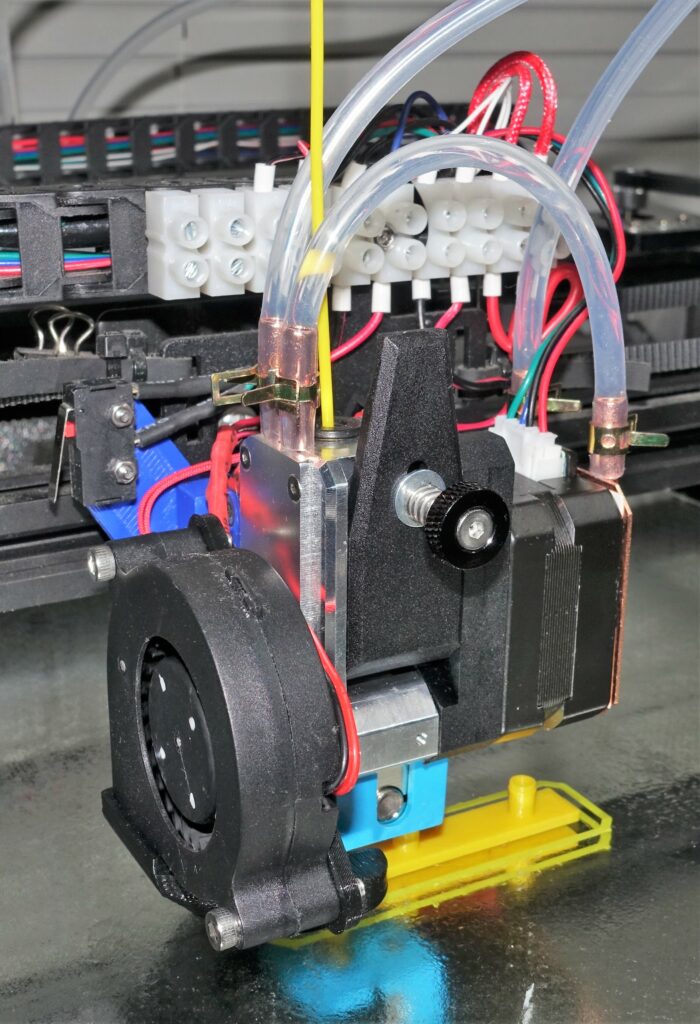

Adapter, hier am oberen Bildrand, auf die größeren Schlauchdurchmesser, wie sie für Pumpe und Kühler verwendet werden, liegen bei. Hier wurde die ohnehin am X5PO montierte Kombi aus Pumpe und Kühler von E3D eingesetzt.

Adapter, hier am oberen Bildrand, auf die größeren Schlauchdurchmesser, wie sie für Pumpe und Kühler verwendet werden, liegen bei. Hier wurde die ohnehin am X5PO montierte Kombi aus Pumpe und Kühler von E3D eingesetzt.

Die Kühllung des Coldends funktioniert exzellent, wie die schon für andere Druckköpfe durchgeführte Vergleichsmessung zeigt:

Bei 250°C Hotend-Temperatur über dem auf Solltemperatur 110°C aufgeheizten Heatbed bliebt es im PTFE-Schlauch im Extruder bei 23,8°C.

Bei 250°C Hotend-Temperatur über dem auf Solltemperatur 110°C aufgeheizten Heatbed bliebt es im PTFE-Schlauch im Extruder bei 23,8°C.

Die Vergleichsmessungen ergaben für ein wassergekühltes halb bestücktes E3D Chimera+ 32,2°C, für ein luftgekühltes E3D V6 50,3°C.

Bei einer derart geringen Temperatur des Coldends ist es dann auch müßig darüber nachzudenken, ob das Kühlwasser zunächst durch den Extruder und dann durch den Motorkühler oder andersherum laufen sollte.

Montage im X5PO

Der AL-BMG wurde für diesen Test wie schon das halbbestückte E3D Chimera+ im X5PO montiert. Das ist ein stark umgebauter Tronxy X5S, dessen X-Wagen aber noch dem Werksstandard entspricht.

Die Montage des Extruders ist im Manual sehr gut beschrieben und geht problemlos. Alle Teile passen präzise zusammen, alle Schrauben und sogar Innensechskant-Schlüssel liegen bei.

Wenn es kleine Probleme zu lösen gab, lagen diese an der Schnittstelle zu meinem Individual-Drucker oder Bauteilen dritter:

Adapterplatte: Relativ blind hatte ich 10 Euro mehr spendiert und den AL-BMG in der Version mit dem Adapterset für einen CR10S bestellt. Dies in der wagen Hoffnung, dass die Montageplatte auch für den X5S einsetzbar sein könnte. Das ist nicht so.

Also habe ich mir für den X5S-Wagen eine Adapterplatte gezeichnet und aus ASA gedruckt.

Ursprünglich wollte ich die drei M3-Schrauben wie von Trianglelab vorgesehen, von innen durch die Extruderwand stecken und in die hinterlegten M3-Muttern schrauben.

Ursprünglich wollte ich die drei M3-Schrauben wie von Trianglelab vorgesehen, von innen durch die Extruderwand stecken und in die hinterlegten M3-Muttern schrauben.

Da ich die Platte mit 12 mm aber bewusst dick und stabil gezeichnet hatte, müssen die Schrauben so lang sein, dass sie sich von innen nicht mehr ansetzen ließen:

Da ich die Platte mit 12 mm aber bewusst dick und stabil gezeichnet hatte, müssen die Schrauben so lang sein, dass sie sich von innen nicht mehr ansetzen ließen:

Daher habe ich dann 3mm Gewindestifte in Platte und Muttern eingeklebt und im Extruder Muttern verwendet. Da wirds dann für die hintere untere Mutter aber auch reichlich eng. Besser man zeichnet sich eine Platte so, dass die vorgesehenen Schrauben lang genug sind. Trianglelab hat sogar daran gedacht, zum Erreichen der Inbus-Köpfe einen Schlüssel mit Kugelkopf beizulegen.

Daher habe ich dann 3mm Gewindestifte in Platte und Muttern eingeklebt und im Extruder Muttern verwendet. Da wirds dann für die hintere untere Mutter aber auch reichlich eng. Besser man zeichnet sich eine Platte so, dass die vorgesehenen Schrauben lang genug sind. Trianglelab hat sogar daran gedacht, zum Erreichen der Inbus-Köpfe einen Schlüssel mit Kugelkopf beizulegen.

Motor: Als Motor habe ich mir einen einfachen Pancake-Motor „17hs4023“ aus üblichen Quellen bestellt. Seine 3mm-Gewindebohrungen waren nicht tief genug, so dass ich die entsprechenden Schrauben um 3mm gekürzt habe.

Ein ausreichend langes Motorkabel hatte ich noch im Fundus. Es musste lediglich die PIN-Belegung angepasst werden, da der Motor das Anschlussschema A_BA_B statt der üblichen A_AB_B hatte.

Bauteilekühlung: Die Bauteilekühlung aus den gedruckten Teilen mit der Düse im Prusa-Stil lässt sich leicht montieren.

Die Düse umfasst den Heatblock gut und mit gleichem Abstand auf allen drei Seiten. Mir gefällt diese Lösung gut. Für meine eigenen Druckköpfe für die E3D-Hotends hatte ich mich auch schon für die „Prusa“-Düse entschieden.

Die Düse umfasst den Heatblock gut und mit gleichem Abstand auf allen drei Seiten. Mir gefällt diese Lösung gut. Für meine eigenen Druckköpfe für die E3D-Hotends hatte ich mich auch schon für die „Prusa“-Düse entschieden.

Endschalter: Da der Druckkopf auch durch meine dicke Adapterplatte Richtung „-Y“ weiter absteht, muss der Endschalter für Y etwas versetzt werden.

Ich hatte ihn noch am werksseitigen Kombi-Halter für Y und Z und habe jetzt zwei getrennte Halter gezeichnet.

Ich hatte ihn noch am werksseitigen Kombi-Halter für Y und Z und habe jetzt zwei getrennte Halter gezeichnet.

Konfiguration

Motor: Mein Pancake verkraftet einen Maximalstrom von 700mA. Das ist weniger als normal große Motoren. Am besten passt man den Strom vor dem ersten Lauf an. Beim X5PO geht das in der Config-Datei des Duet 2.

Extruder-Kalibrierung: Trianglelab gibt 415 steps/mm für die Konfiguration an. Dass passte bei mir bei der 100mm-Kalibrierung sehr gut. Diese nimmt besser sehr früh vor, solange man noch einfach Heatbreak, Heizblock und Düse aus dem Coldend schrauben kann, um den Weg für das Filament nach unten frei zu machen.

Sensor: Ggf. ist die Konfiguration für den Thermistor anzupassen. Ich habe weiterhin den PT100 des X5POs verwendet und musste nichts ändern.

Heater: In jedem Fall ist ein PID-Tuning notwendig, da sich jedes Hotend mit jedem Heater anders verhält. Hier insb. durch die Wasserkühlung und den Kupfer-Heatblock.

Temperaturen: Wenn man sich in höhere Temperaturregionen vorwagen möchte, müssen meist noch entsprechende Limits in der Firmware angepasst werden. Spätestens bei 280°C muss man dann auch den Thermistor durch etwas Temperaturstabileres ersetzen, und auch die Socke muss dann weg.

Erste Drucke

Für mich ist das der erste Direkt-Extruder, und mangels Erfahrung sind dies nur erste Eindrücke. Sie sagen wenig über die Leistungsfähigkeit des Extruders aus.

Der Stringing Temp Tower von 215°C bis 180°C lief mit PLA unauffällig durch, mit einer Retraction-Distanz von 1 mm ist ganz geringes Engelshaar erkennbar. Das Filament war aber auch schon zwei Jahre alt.

Für den Test mit flexiblem Filament habe ich mir Proben von Filaflex mit einer Härte von 82A und Filaflex Ultrasoft mit einer Härte von 70A besorgt.

Für den Test mit flexiblem Filament habe ich mir Proben von Filaflex mit einer Härte von 82A und Filaflex Ultrasoft mit einer Härte von 70A besorgt.

Mit 0 mm Retraction und 20mm/sec Druckgeschwindigkeit ließ sich ein Oktopus aus Filafelx 82A drucken.

Hier steht jetzt mit Blick auf die offensichtlichen Mängel das Suchen nach den optimalen Einstellungen an.

Hier steht jetzt mit Blick auf die offensichtlichen Mängel das Suchen nach den optimalen Einstellungen an.

Aus Filaflex Ultrasoft 70A lief der erste Layer noch super und es entsteht eine „Gummifolie“, die auch bei starker Dehnung nicht reisst.

Während des zweiten Layers hat es der Extruder dann aber doch geschafft, das Filament am Auslass vorbei zu verknoten.

Während des zweiten Layers hat es der Extruder dann aber doch geschafft, das Filament am Auslass vorbei zu verknoten.

Fazit

Der Trianglelab AL BMG Extruder ist ein feines Stück Hardware. Die Materialwahl ist durchdacht und sehr hochwertig. Detaildesign und Verarbeitung sind aus meiner Sicht sehr gut. Trianglelab hat sich wie schon bei anderen Produkten wieder sehr viel Mühe gegeben.

Das Konzept ist in dieser Art neu und dem Herstellern E3D bzw. Bondtech der Originale V6 bzw. BMG einen Schritt voraus.

Die Montage gelingt problemlos.

Um die Druckleistung, gerade bei flexiblen Filamenten oder Spezialfilamenten mit sehr hohen Drucktemperaturen, wirklich zu bewerten zu können, braucht es mehr Zeit und ggf. auch mehr Erfahrung.

Ich wollte Euch das Ding aber nicht länger vorenthalten, damit eine Bestellung noch die Chance hat, vor dem Jahreswechsel einzutreffen.

Interessanter Bericht — ich lese den heute erst zum ersten Mal (bin über Google darauf gestoßen). Wie sieht Dein heutiges Fazit aus? Ist der Upgrade mehr für Leute interessant, die vor allem weiches TPU drucken möchten oder die, die vor allem schneller drucken möchten?

Grüße DIY_Fan

Weiches TPU habe ich noch nicht hinbekommen. Irgendwie schafft es das Filament, trotz der engen Führung einen Knoten im Extruder zu bilden.

Zur Schnelligkeit kann ich nichts sagen. Ich drucke meist gemütlich. Und für saubere schnelle Drucke dürfte irgendwann auch das Motorgewicht stören.

Ich glaube, am besten qualifiziert ist das Ding für hohe Drucktemperaturen und geheizte Druckräume.

Vielen Dank für die Info. Ok, das ist dann vielleicht noch nicht ganz die Extruder/Hotend-Kombination für „alle Fälle“ (verschiedene Filamente / Drucktemperaturen), aber schon ein großer Schritt dorthin.

Hallo,

ich habe das luftgekühlte Schwestermodell AL-BMG-AIR von TL, auch schon mal kurz im Forum vorgestellt.

Vom Filamentweg her halte ich die Lösung für ziemlich konkurrenzlos. Mein Retract im Ender ist damit auf 0,6mm für PLA runter.

Was ich nicht so glücklich finde, ist die Konstruktion der Druckteile.

Dringend warnen möchte ich vor dem Halte für den BLTouch. Der passt nur, wenn man das Kabel nach vorne wegstehen lässt. Auf den Herstellerfotos ist der Sensor so montiert dass das Kabel hinten eingesteckt wird. Wenn man das versucht, macht es auf halbem Weg „knack“ und man braucht einen neuen Sensor. :-/

Ich habe auf Thingiverse einen neuen Halter gepostet, der hinter dem BLTouch genug Platz für den Steckverbinder hat. Von TL bekommt man leider nur STLs, auch auf Anfrage gibt es keine anderen Formate.

https://www.thingiverse.com/thing:4551078

Ich habe hier einen Hemera liegen, nur noch nicht verbaut. Warum sollte der Brexit etwas an der Lieferbarkeit ändern? Weil die EU Rache an den Briten üben will?

Bezüglich TPU: Wichtig ist nicht nur die Länge des Pfades, sondern auch die Führung. Es hätte ja sein können, dass irgendwo wichtige 1-2mm Aluminium zur Führung fehlen und schon kann das Filament zur Seite verschwinden. Ohne genaue Begutachtung oder Tests wäre es für mich nicht klar, ob der Hemera oder dieser Extruder das besser handhaben. Immerhin ist dieser viel günstiger und man könnte denken, dass vielleicht auch irgendwo Kosten eingespart wurden.

Hallöle Peter,

schöner Bericht und schöne Detailfotos. Interessant, da das Ding ja doch mal was Besonderes ist. Da juckt es mir ja in den Fingern vor dem Zoll-Debakel ab 1.1.2021 noch schnell einen bei Aliexpress zu ordern und einen 3D-Drucker damit zu bestücken.

LG Ralph

Jo.

Ich hab mich auch noch durchgerungen, mir vor den Zollregeländerungen ein Trinokular mit Kamera zuzulegen, damit die winzigen Basteleien besser handhabbar werden.

Der Extruder ist ja echt preiswert. Da kann man sich einen gönnen.

Wenn man also TPU drucken möchte, ist ein Hemera doch besser?

Welcher Hemera?

Einer meiner drei? Oder die paar anderen von Usern hier?

Der ist seit Monaten nicht mehr lieferbar und wird es als Original von E3D wohl kaum jemals wieder sein, Brexit sei „Dank“…

Die von Peter getesteten TPUs sind problematisch, das 70A habe ich auch im Hemera nicht sauber gedruckt bekommen, dauernd Aussetzer bis hin zu Blockieren.

Weshalb sollte der Hemera besser sein? Ist auch ein DualExtruder und der Filamentpfad dürfte (wenn ich mich verschätze) sogar länger sein, als beim AL BMG.

Zum AL BMG Extruder: Wäre er auch noch als One-Hand-Nozzlechanger konstruiert, dann hätte ich ihn schon gekauft. Woran ich allerdings nicht glaube, ist dass er wirklich mit Hochtemperaturfilemanten zu Recht kommt, denn selbst mit Wasserkühlung kann ich mir nicht vorstellen, dass das Coldend aufgrund des dicken V6-Heatbreak wirklich ausreichend runtergekühlt werden kann.