Resindruck – Einstieg im Setzen von Stützen

Resindruck wird langsam populärer und erfreut sich einer größer werdenden Anzahl an Nutzern, etwas das unter anderem auch daran liegt, dass drucken mit Resin es ermöglicht kleinste Details druckbar und damit sichtbar zu machen.

Wäre da nur nicht das leidige Thema der Stützen. Beim Druck mit Resin müssen Stützen gesetzt werden. Was in der Regel beim Filamentdruck möglichst verhindert werden soll, Stützen/Support zu setzen, ist hier beim Druck mit Resin sogar Pflicht!

Wie fängt man da an? Und wo?

Ich benutze hier zur Demonstration den Slicer Chitubox.

Mit anderen Slicern wie z.B. dem Photon Workshop , einer Version speziell für die Drucker von Anycubic, verhält es sich hier gleich.

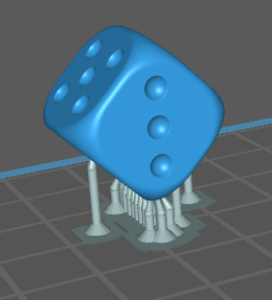

Alle Slicer haben die Möglichkeit Stützen/Support automatisch setzen zu lassen. Zum Einstieg sicher eine gute Idee, allerdings ist das Ergebnis dieser Stützensetzerrei gerne etwas ernüchternd, wenn man das Objekt dann ausdruckt…

Viele von uns setzen am Anfang das Druckteil einfach direkt auf den Druckteller auf.

Hier zu erkennen an der grünen Fläche. Chitubox zeigt auf dem Druckteller liegende Flächen grün an.

Das kann so gemacht werden, es funktioniert auch, nur nachdem der Drucker fertig ist möchte man das gedruckte Werkstück von der Druckplatte nehmen.

Viel Spaß dabei! 🙂

Je nach Resinsorte und Belichtungszeit der ersten Schichten ist das Objekt richtig schön fest angebacken, was es auch soll, gerade die ersten Schichten müssen halten! Hier machen diese es nur zu gut. Mit Spachtel, Hammer, Keule, einiges an Wut und Kraft darf das Objekt jetzt von der Platte geschlagen entfernt werden. So sieht es dann am Ende auch aus…

Einige Objekte lassen sich auch zum Teil nicht anders drucken als direkt auf dem Druckteller, da muss jeder für sich ein wenig experimentieren. Es gibt nicht DIE Lösung.

Was ist denn nun der Trick dabei?

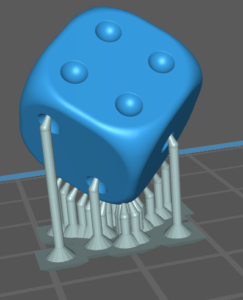

Das Objekt drehen! Im Slicer sollte das Objekt so gedreht werden, dass möglichst wenig Fläche zum Druckteller zeigt. Um Stützen zu setzen sollte das Objekt zuerst um ca. 5mm angehoben werden.

Chitubox bietet dafür beim Wechsel auf den Bereich Stützstrukturen den Punkt Z Hubhöhe an und setzt damit das Objekt 5mm höher ab.

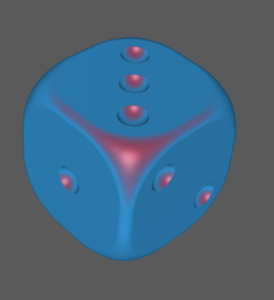

Dreht man den Würfel jetzt so, dass eine Kantenseite 45° zum Bett zeigt, ergibt sich von unten gesehen folgendes Bild:

Wir schauen jetzt von unten, vom Druckteller aus gesehen, auf das Objekt. Chitubox ändert nun die Farbe von grün auf rot. Rote Bereiche zeigen an wo Citubox nun eine Aufgabe für uns hat.

Stützen setzen. 🙂

Gut zu erkennen auch das sich die Kontaktfläche gegenüber dem platt aufgesetzten Würfel deutlich verringert hat. Und genau das ist das Ziel!

Plane Flächen direkt aufgesetzt zu drucken macht wenig Nacharbeit nötig, zerstört aber hinterher gerne das Objekt beim gewaltsamen Lösen vom Druckteller.

Manuell lassen sich nun Stützen setzen, das geht hier auch recht zuverlässig automatisch. Man könnte sogar den Würfel an seiner langen Seitenkante bis auf den Druckteller absenken, also ohne ihn vorher 5mm anzuheben, und dann Stützen an die Seiten setzen. Der Nachteil dieser Methode ist immer der dicke Rand oder die Wulst die entsteht, wenn die ersten Schichten belichtet werden. Das würde die Kontur der Würfelseite hier kantig/spitz werden lassen und einiges an Nacharbeit bringen.

Dieser Würfel lässt sich so drucken.

Ich ergänze gerne weitere Stützen um die bestütze Fläche möglichst plan zu bekommen. Bei Druckern mit einem Display als Druckbildschirm ist die Sache die, es wird immer eine Fläche komplett belichtet. Hebt sich das Objekt vom Teller für die nachfolgende Schicht, so lösen sich die feinen Schichten zwischen zwei Stützen nicht sofort und werden erst kurze Zeit später nachgezogen. Dabei wird eine Fläche dann wellig. Kennt der ein oder andere sicher, dass beim Druck gerader und grob bestützter Flächen die Kontur wellig wird beim Drucken. Drucker mit einem Laser als Quelle haben das Problem nicht, da dieser die Kontur abfährt und nicht flächig belichtet wie hier.

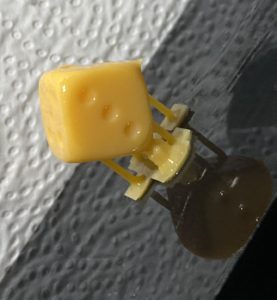

Der gedruckte Würfel. Er kann jetzt gereinigt werden, vom Stützmaterial befreit werden und nachbelichtet werden zum Aushärten.

Der gedruckte Würfel. Er kann jetzt gereinigt werden, vom Stützmaterial befreit werden und nachbelichtet werden zum Aushärten.

Sieht gut aus der Würfel. Einzig die untere Seite müsste/könnte jetzt etwas geschliffen werden, um die Kante wieder ganz sauber und glatt zu bekommen.

Geht es noch besser?

JA! Der Würfel lässt sich auf eine Ecke drehen, um die Fläche zum Druckteller hin noch weiter zu verkleinern.

Auch dieser Würfel lässt sich drucken.

Durch einfaches drehen lässt sich die Nacharbeit eines Objekts deutlich reduzieren. Ziel sollte es sein, so wenig Fläche wie möglich zum Druckteller zeigen zu lassen, das Objekt dann anheben und Stützen setzen an die rot markierten Stellen. Gerne zu Beginn auch automatisch die Stützen setzen lassen, einfach um ein Gefühl dafür zu bekommen.

Es gibt noch viel mehr zum Thema Stützen beim Druck mit Resin.

Allein die Stütze selbst hat einige Parameter zum Anpassen, dem würde ich aber, sofern es der Mehrheit recht ist, ein eigenes Thema widmen.

Hier ging es im ersten Teil darum die ersten Schritte im Umgang mit Druckobjekten und deren Position und die damit verbundenen Stützen zu zeigen.

Im Teil 2 geht es weiter: https://drucktipps3d.de/teil-2-stuetzen-manuell-anpassen/

Hi,

herzlichen Dank für den informativen Beitrag.

Wo krieg ich denn die stl Datei für den schönen Würfel her?

Fuer mich als absoluter newbie ein sehr hilfreicher Beitrag.

Vielen Dank dafuer.

Ich werde mir gleich mal Teil 2 reinziehen

Das war für mich als Einsteiger ein hoch interessanter Beitrag und erstklassig geschrieben . Vielen Dank dafür.

Hallo Winzer, wieder einmal ein toller Beitrag der einem Laien viel verständlich macht.

Danke

Auch ich habe jetzt schon was dazu gelernt, ich hätte meine signalmasten in spur n flach hin gelegt da die ja ca 7 cm hoch sind. Nach diesem Hinweis würde ich die immer noch flach hin legen aber nicht auf die flache Seite sondern auf die kante und 5mm hoch so muss ich immer noch nicht 7cm hoch, habe dann aber dafür viele stürzen en der schmalen Kante.

hallo,

ich drucke immer mit stützstrukturen, weil es nicht anders geht. Bei einfachen scheibenähnlichen, flachen Zifferblättern für Uhren würden ich aber gern das Objekt plan auf die Bauoberfläche setzten, weil diese sich sonnst verziehen nach dem Aushärten. Es klappt aber nicht bzw. alles verschmilzt. Es Haftet und verschmilzt an der Baufläche. Woran liegt das- hat da jemand eine Erklärung?

MFG Michael

Die unteren Schichten werden viel länger belichtet und sind dadurch größer und detailärmer. Du kannst versuchen, die Anzahl der Bodenschichten zu reduzieren, damit evtl. Details auf der Oberseite eben nicht überbelichtet werden.

Hier muss ich mal nachhaken: „Viele von uns setzen am Anfang das Druckteil einfach direkt auf den Druckteller auf. […] Das kann so gemacht werden, es funktioniert auch, nur nachdem der Drucker fertig ist möchte man das gedruckte Werkstück von der Druckplatte nehmen. Viel Spaß dabei!“

…ist doch hinfällig, wenn man ein Flexibles Druckbett hat, richtig?

Ja und nein. Warum das? Nun auch eine Flexplate kann die Physik nicht ändern, es kommt dabei auf das Druckteil selbst an. Wenn da Stützen in Gebrauch sind, können die auch beim Lösen brechen und Teile des Drucks kaputt machen. Große Flächen backen da auch gerne mal richtig fest und sind dann trotz biegsamer Flexplate nicht immer leicht zu lösen. Zudem können große Flächen beim Druck zerrissen werden, da hilft einem die Flexplate nicht weiter, daher ja und neun.

Allerdings erleichtern Flexplates den Druck enorm im Punkt ablösen des Druckteils.

Muss man einfach mal ausprobieren. Mit der Zeit bekommt man Routine da drin.

Ich verwende auf der Druckplatte eine Magnet/Federstahlplatte. Darauf drucke ich flach aufliegend (mit Stützen komme ich noch nicht klar).

Das hat folgende Vorteile:

Ich kann einfach die Federstahlplatte wechseln und sofort weiterdrucken.

Die auf der Federstahlplatte aufliegende Druckfläche ist die schönste.

Ablösen des Drucks von der Federstahlplatte ist unter Zuhilfenahme von Kältespray kein Problem. Spachtel o.ä. sind unnötig.

Guter Beitrag, danke dafür! Ich habe zwar noch keinen Resin-Drucker, werde mir aber definitiv noch einen zulegen. Klingt auch alles sehr logisch, aber eine Frage habe ich noch: Wenn ich mir die Fotos im Beitrag so ansehe, ist die Auflagefläche der Stützstrukturen (da scheint ja noch so eine Art Brim um die Füße der Säulen zu sein) mindestens genauso groß wie eine flache Würfelseite. Dann ist das doch eigentlich Quatsch, das so zu machen, oder haftet das Stützmaterial grundsätzlich nicht so fest an der Druckplatte wie das Objekt selbst (wenn es Kontakt zur Druckplatte hat)?

Hallo.

Du solltest auf jeden Fall auch Teil 1 lesen von dem naja „Kurs Resindruck“ (Wir sind in Teil 1, sorry) Zu viel Wein.. 😀

Das Problem beim Resindruck ist es erstmal überhaupt was ans Halten zu bekommen auf dem Druckteller und würde man direkt auf den Teller drucken, dann viel Spaß beim Versuch das Teil zu lösen, wenn es fertig ist. Das backt gerne mal so richtig an. Die Pontons nehme ich gerne, weil sie einen Rand haben unter dem ich zum Lösen einen Malerspachtel Nr. 2 schieben kann, ohne das gleich was vom Objekt selbst abbricht.

So, jetzt schreibe ich auch noch was zu Stützen. Winzers fundiertes Wissen habe ich da nicht. Für mich ist Belichtung und Stützen setzen immer noch ein Buch mit sieben Siegel. Aber durch Try and Error, habe ich die letzten 3 Wochen was gelernt. Seit 3 Wochen benutze ich Monocure Harz. Meist eine Mischung von 50/50 Rapid und Flex 100. Momentan arbeite ich an einem Auftrag für ein Raumschiff das in der Bibel beschrieben wird. (Hesekiel) Momentan ist es noch statisch, aber fliegen wird es irgendwann auch noch. Egal jetzt. Dieses Raumschiff braucht eine kuppelförmige Kanzel von 22 mm Durchmesser. Die ersten Prototypen habe ich tiefgezogen. Geht ganz gut und sieht auch ordentlich aus. Aber mein Ehrgeiz wollte sie dann doch aus Resin.

Ich habe es am Anfang mit klarem Elegoo und Anycubic Harz versucht. Absolutes Clusterfuck!. Mal fielen sie in den Tank, hatten üble Wellen oder der Support hinterließ nicht entfernbare Spuren. Die ersten Versuche mit Monocure Harz waren aber auch nicht das gelbe vom Ei, aber ich konnte sehen, dass wenn man es richtig macht, es klappen könnte.

Hier meine Ergebnisse dazu. Aber sie widersprechen teils den gängigen Erfahrungen.

Hier die fotos.

Verflucht, die kann ich gar nicht hochladen. da muss ich wohl ins forum

Hier geht es zum Thema im Forum: https://drucktipps3d.de/forum/topic/beitrag-von-winzer-3-d-zu-setzen-von-stuetzen/

Sehr schöner Beitrag, der einiges klarer stellt, ich würd mich auf mehr davon freuen, da das doch ein sehr komplexes Thema ist !

Daumen hoch

Danke Winzer. toller Beitrag.

Der ist oder war schon lange fällig. Habe dazu ja vor kurzem was geschrieben, aber keiner hat geantwortet………..

Vermutlich ist das Stützen setzen ein Endloses Thema, habe da auch immer wieder Probleme. Die Chitubox, hat ja extrem viele Einstell Möglichkeiten beim Stützen setzen und nirgendwo gibt es Erklärungen was ,was bewirkt. daher ist dein Beitrag ungeheuer wichtig für Menschen die mit Harz drucken.

Vor kurzem habe ich 200 Micron FEP Folien bei Monocure gekauft. Dachte, die kann ich ohne Veränderungen der Einstellungen verwende. „Satz mit X, war wohl nix“ Ich habe dann Moncure angeschrieben, hier eine ihre Antworten übersetzt mit „DeepL“ Echt lustig, daher poste ich sie hier. Aber nichts des Trotzes, sie enthielt für mich eine wichtige Information.

„Ich behaupte nicht, dass Sie dumm sind, es tut mir leid, Sie beleidigt zu haben. Sie würden sich wundern, wie viele Leute die Schutzfolie nicht entfernen, deshalb wollte ich das zuerst überprüfen.

Wir hatten noch nie eine Beschwerde über diesen FEP-Film – Sie sind die ersten, die Probleme mit den Ablöseeigenschaften haben. Hier ist eine Liste von Dingen, die überprüft werden müssen (ich bin sicher, dass Sie sie ohnehin alle überprüft haben)

1. Neuer Film ist knapp bei der Mehrwertsteuer und klingt beim Anzapfen wie eine Trommel. Nicht zu fest, da dies andere Probleme verursachen kann (siehe 4.)

2. Das Homing wurde wieder mit eingebauter Mehrwertsteuer durchgeführt, neue FEP-Folie auf (nicht mit einem Stück Papier)

3. Ausschaltverzögerung des Lichts oder Warten nach dem Druck bei 1 oder 2 Sekunden (dies lässt das Harz abkühlen, bevor es versucht, abzuheben)

4. Das Modell wurde in einem Winkel positioniert, um den Saugeffekt zu reduzieren. Die 200 Mikron sind dicker und daher steifer, was bedeutet, dass dies ein größeres Problem darstellen kann als bei der 100m-Folie.

Ich hoffe, dass dies hilft,“

Zur Erklärung VAT ist im Englischen die Mehrwertsteuer.

Das Interessante war für mich der Effekt der Aussschaltverzögerung. Wusste vorher nicht, dass die dazu da ist, das Harz abkühlen zu lassen.

Das kenne ich, wenn man Firmen anschreibt, egal zu welchem Problem, auch bei Druckstellen am Obst, so ist man immer der Erste der solche Probleme hat und man hat noch nie was davon gehört… Psychologisch beruhigende Antwort, mehr Sinn steckt dahinter nicht 😉

Eine dickere Folie macht Sinn, sie versteift mehr, das ist das, was gerade die Drucker jenseits der 150x65mm Größe nutzen (sollten), da sich die Folie dort noch mehr wölbt.

Zm Thema Belichtung etc wird es bestimmt auch noch was geben, ich muss das zeitlich nur alles auf die Kette kriegen wie der Münsterländer so gerne sagt. 🙂

moin

Was würde passieren wenn man unten an der Kante wo die vielen Stützen sind nur 2 – 3 setzt ?

Weil je weniger Stützen desto weniger Nachbearbeitung, Materialverbrauch..

Vom Gewicht her sollte es passen oder denk ich ganz falsch ..?

Nein Du denkst richtig, aber weniger Stützen mit mehr Abstand bedeuten das es Beulen gibt, da der Drucker die ersten Schichten mit 0.05mm anhebt und das Resin da zwar fest ist, aber nicht gehärtet. Es wellt sich dann zwischen den Stützen. Hinzu kommt der Verzug, Resin schrumpft mehr oder weniger und dann heben sich die Ecken und Kanten an wie man das vom Filamentdruck auch her kennt.

Ach so ..

Das heisst dann je komplexer/grösser der „Fussabdruck“ desto mehr Stützen ..

Danke !

Ganz genau. Im Grunde je mehr Stützen man setzt, umso feiner wird eine Kante oder eben eine Kontur. Druckt man Figuren, die gerne mal Lanzen, Schwerter und was weiß ich alles abstehen haben, dann wird das klarer. Es ist auch als Einstieg gedacht, da kann man beim Stützen setzen ganze Bücher füllen. Kompliziert wird es dann, wenn der Slicer bei den automatischen Stützen nicht erkennt, wenn Teile eines Objekts in der Luft liegen, diese würden dann im Tank herum schwimmen, da sie nicht bestützt sind. Den Komplexitätsgrad kann man da noch um einiges steigern. Auch da Stützen aus drei Teilen bestehen mit einer Vielzahl an Parametern, aber das wird eher was für weitere Themen dieser Art. 🙂

Ein sehr schöner Einstieg zum Thema Resin und Stützen! Siehst du eine Abhängigkeit zwischen Querschnitt der Stützen und Querschnitt des Bauteils? Also wie viele Stützen man mindestens benötigt, dass es nicht abreißt beim Drucken?

Ich würde mich sehr freuen, zum Thema Stützen mehr zu lesen und viel weiter ins Detail zu gehen!

Danke danke 🙂

Gerade die Abhängigkeit zwischen den Stützen und dem Querschnitt eines Bauteils macht das Thema so komplex. Einem Statiker, der sich beim Resin mit Stützen befassen kann, müsste das Tränen in die Augen treiben vor Freude. 🙂

Stützen beim Drucken sind wie Stützpfeiler in der Tiefgarage, zu viele dann passt kein Auto mehr hinein, das wäre bei Resin dann wenn man z.B. ein abstehendes Schwert mit Stützen nur so bepflastern würde, das Schwert geht beim Entfernen der Stützen dann meist als erstes flöten, zu wenig Stützen und die Tiefgarage stürzt ein, bzw. die Stützen reißen ab und der Drucker klebt alles an der FEP-Folie fest. Bei den Stützen spielt auch der Auflagepunkt des Stützenkopf selbst eine Rolle. Das machen wir mal in einem kommenden Thema, wo wir uns die Stützen selbst genauer ansehen.

Mist! Stephan: Warum gibt es in den Kommentaren keinen Daumen hoch? Runter brauch ja keiner! Schöner Beitrag Michael! Wenn ich jetzt irgendwo mal noch paar Handschuhe auftreibe fang ich mal mit der Spark-Möhre an. Dein nächster Artikel: Belichtungszeiten