Abgedreht glatt

Update 13.12.2018: Jetzt auch mit PETG und ASA. Der Zylinder kam schon ziemlich glatt aus dem Druck. Aber es geht noch glatter.

Der Zylinder kam schon ziemlich glatt aus dem Druck. Aber es geht noch glatter.

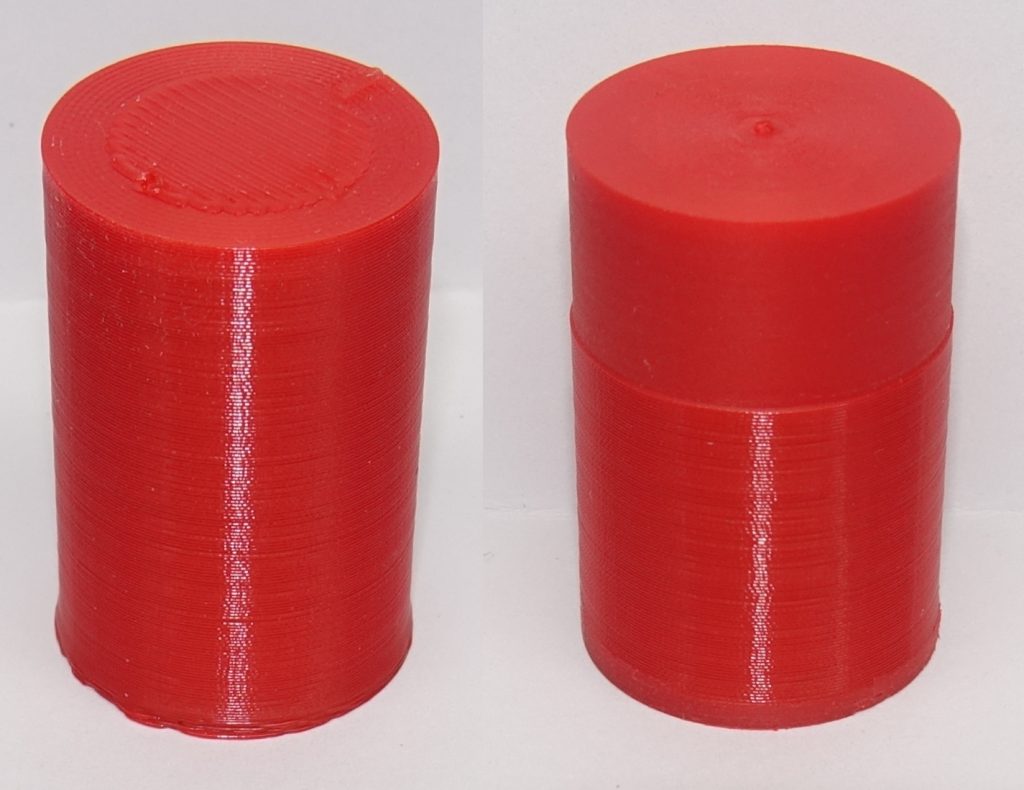

Den Zylinder links mit 20mm Durchmesser habe ich für diesen Versuch aus PLA gedruckt.

Rechts derselbe Zylinder, nachdem ich ihn im oberen Drittel mit der Drehmaschine abgedreht und die Stirnfläche plangedreht habe.

Ich bin überrascht, wie gut das geht.

Und es gewährt uns Inneneinsichten in die Homogenität des Druckstücks. Die ist erheblich besser als erwartet. Es sind in der inneren Struktur überhaupt keine Linien auszumachen. Der Kunsttoff ist völlig homogen zusammengeschmolzen und kommt abgedreht genauso glatt raus wie ein Stück Aluminium.

Gedruckt mit Innofil PLA rot mit 215°, 0,2 mm Schichthöhe, 8 Schichten Deckel, 8 Linien Wand, 20% Füllung.

Das Stück ließ sich sicher einspannen, ohne dass Dellen oder Druckmarken vom Backenfutter erkennbar sind. Es müsste demnach auch mit deutlich weniger als 8 Schichten gehen.

Das Feld für spanabhebend optimierte Druckstücke ist eröffnet!

Ich brauch eine Fräsmaschine. 🙂

Edit 13.12.2018:

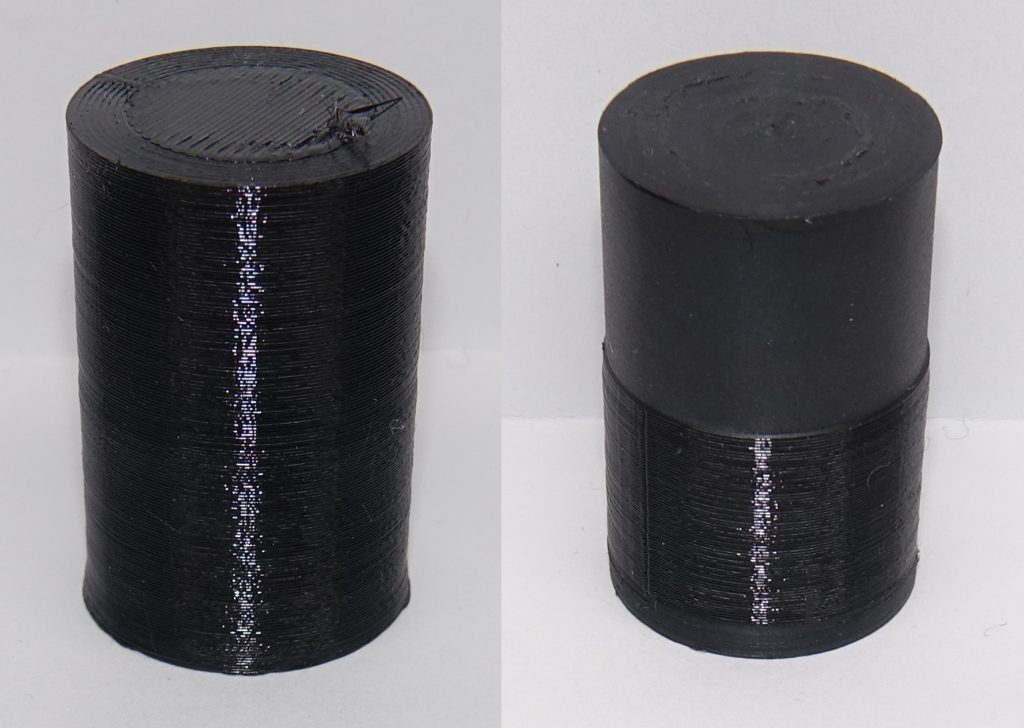

Inzwischen habe ich das gleiche Spiel mit DasFilament PETG, bei 245° gedruckt, durchgezogen:

Das funktioniert vergleichbar gut. Am Übergang zwischen der Wall und der Flächenfüllung entsteht eine leichte Rauigkeit, das war bei PLA oben aber auch so, nur etwas geringer.

Das funktioniert vergleichbar gut. Am Übergang zwischen der Wall und der Flächenfüllung entsteht eine leichte Rauigkeit, das war bei PLA oben aber auch so, nur etwas geringer.

Und auf Wunsch noch ein Foto des Prozesses:

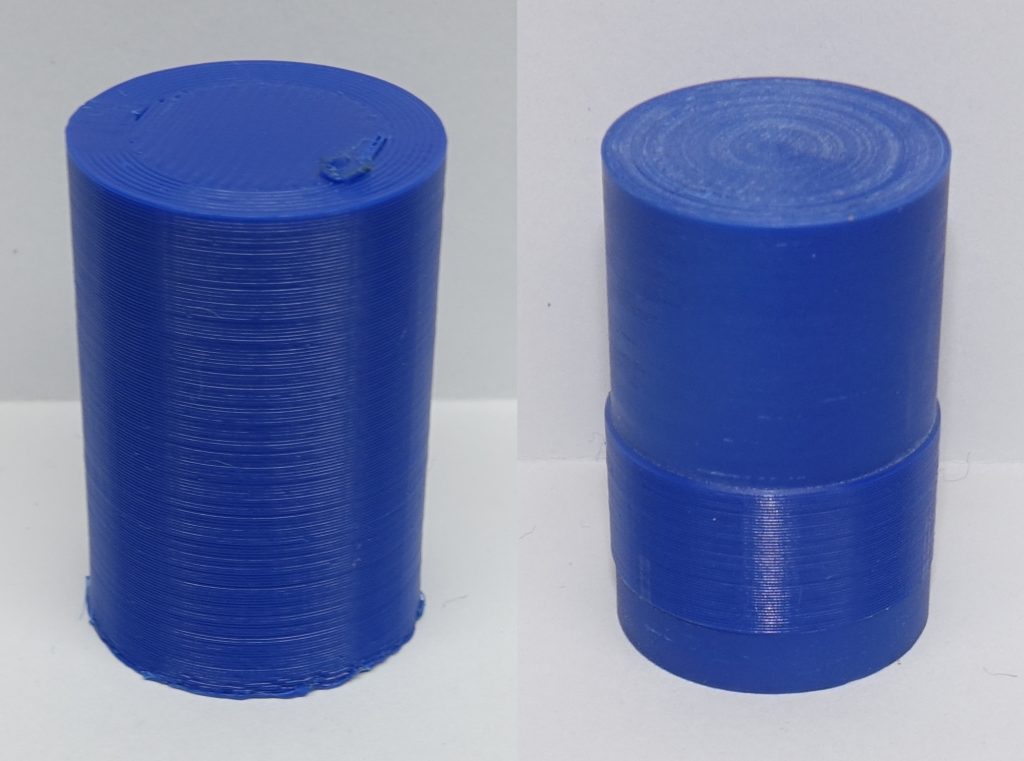

Inzwischen ist auch noch der Test mit Formfutura Apollox, einem ASA, fertig.

Inzwischen ist auch noch der Test mit Formfutura Apollox, einem ASA, fertig.

Gedruckt bei 255° und 40-45° Gehäusetemperatur im Endermorph.

Auch das funktioniert gut. Auf dem Deckel ist links vorne zu sehen, dass die Linien horizontal nicht ganz gebunden sind. Das zieht sich ein Stück in die Tiefe.

Auch das funktioniert gut. Auf dem Deckel ist links vorne zu sehen, dass die Linien horizontal nicht ganz gebunden sind. Das zieht sich ein Stück in die Tiefe.

Vielleicht muss ich die Riemen beim Endermorph mal wieder kontrollieren. Ich hab den heute nach Wochen Stillstand einfach direkt mit dem Gcode beworfen, ohne näher hinzuschauen.

Hi, die Kunststoffe lassen sich alle sauber zerspanen, es gibt HM – Schneidplatten extra für Kunststoff (geht das gut) oder scharf geschliffener Meißel.

Eine Steigung währen PKD – Schneidplatten oder zum „Glanzdrehen“ mit Diamanten (https://www.youtube.com/watch?v=lGpaJUYOKQE ab Minute 1:33).

Oben im Blogpost ergänzt: Drehversuch mit ASA – funktioniert auch.

Das sieht gut aus. thumbs up

Oben im Blogpost ergänzt: Drehversuch mit PETG – funktioniert auch.

Interessant, schneiden geht also besser als Schleifen.

Wie sieht es mit einen Hobel aus um glatte Flächen zu bearbeiten? Habe leider keinen zu Hause…

Evtl. findet sich ja ein 3d-Druckender Tischler, der dazu etwas sagen kann. Wenn ich mir vor Augen führe, wieviel Kraft es braucht, eine Kante PLA mit dem Teppichmesser zu brechen, könnte ich mir vorstellen, dass ein Hobel nur einen sehr dünnen Span abheben darf und dennoch große Kräfte aufzubringen sind. Ob und wie der Span gebrochen werden sollte, müssen auch Hobelexperten beitragen.

Ich find das geil und macht Sinn. z.B ein Halterung für einen Kamera-Chip mit Kühlelement und außen einen 2″ Fassung möglichst glatt und auf -1/100mm genau.

Hey Druckerfreunde ,

ich habe auch schon ein Ersatz-Rad für ein Bobbycar entworfen und ausgedruckt, da ich es richtig rund wollte habe ich es auch rund gedreht und bin mit dem Erbe bis zufrieden allerdings habe ich nur 3seiten und 3deckschichten eingestellt.

PETG schwarz 0.4nozzle 60mm/s 60%infill

Druckzeit etwa 18h

Ich behaupte mal die wenigsten Drucke werden die nötige Radialsymetrie aufweisen, die beim Drehen nötig ist. Irgendwie ist es auch sinnfrei erst was zu drucken um es danach zu drehen. Dann kann ich es auch gleich komplett drehen, ausser Materialabtrag und Finales Volumen stehen in krassem Wiederspruch.

.und ja ich weiß‘: „finales“ und „Widerspruch“ 😉

So „sinnfrei“ halte ich das nicht. Das Drehen mag nun nicht unbedingt bei jeder Anwendung die geeignete Form der Bearbeitung sein aber der 3D-Druck bringt oft nicht die benötigte Genauigkeit und dann ist Nacharbeit erforderlich. Stützkonstruktionen, Dichtflächen u.s.w. sind typische Fälle für mechanische Nacharbeit. Selten geht es um komplette Objekte sondern um einzelne Konturen. Das Fräsen hat Peter hier bereits angesprochen und Rom wurde auch nicht an einem Tag erbaut. Wenn das Drehen für Dich also nicht relevant ist heißt es nicht, es ist für alle uninteressant.

Die Idealkombination ist selbstverständlich die eines 3D-Druckers mit einer CNC-Fräse. Solche Geräte gibt es bereits in einer Maschine mit genau dem Ziel, Teile grob zu drucken und dann per Fräse feinzubarbeiten.

Nicht alle Teile lassen sich genauso aus einem Vollmaterial fräsen.

– Manchmal muss oder soll das Teil nicht massiv sein, sondern profitiert vom leichten Infill eines Drucks.

– 3D-Druck kann Teile im Materialmix herstellen, die es so nicht als Vollmaterial geben kann.

– 3D-Druck kann zusammen mit einem Bestücker Inlays einschließen.

However, es gibt Firmen, die das Nachbearbeiten von FDM-Teilen per Fräse professionell diskutieren: https://www.stratasysdirect.com/technologies/cnc-machining/benefits-cnc-machining-fdm-parts

Im Hobby-Bereich kann ich mir vorstellen, dass es für einen Modellbauer auch einfacher ist, sich ein paar mehr Rollen Filament hinzulegen, anstatt eine entsprechende Auswahl an Kunststoff-Halbzeug zu bevorraten.

Für mich ist das nur ne Spielerei, wie der ganze 3D-Druck. Ich werde im nächsten Schritt mal mit anderen Materialien probieren. Wenn sich das Ganze bewährt, ist es natürlich sinnvoll, auf eine Volcano mit großer Düse umzusteigen.

Das ist ja mal sehr cool Peter …. da hat man nun viele Möglichkeiten den 3D Druck noch auszubauen …. ne, ich lass mich jetzt nicht anstecken mit der Fräse … noch nicht

Genau. Warte mal ab, was die ersten Vorversuche noch so bringen. Ich werde jetzt auch nicht überstürzt eine Fräse kaufen. Obwohl mit diesem Anwendungsfeld die „Käsefräsen“, also die leistungsschwachen und relativ unstabilen Fräsen, wieder mehr ins Blickfeld rücken (China 6040, 3040, …). Aber Alu sollte sie auf jeden Fall auch können, und dann sind die Käsefräsen eben wieder ziemlich limitiert. Im Moment tendiere ich nach wie vor zu einer Mini-Mill (Sieg X2-Derivate), um sie später evtl. selbst mit CNC zu erweitern.

cool

für pla müsste doch so ne dreckselmaschine reichen.

und ich glaube mal ein gedrucktes Futter gesehen zu haben…

https://www.thingiverse.com/thing:2670620

da einfach nen dicken brushless dran…

welche Geschwindigkeit und Vorschub wurde genutzt?

pla darf ja nicht warm werden

Ich hab auch nur so ne kleine 210 mit dem besseren Nähmaschinenmotor. Alu geht noch, Stahl wird schwierig.

Mit nee Drechselbank stell ich mir das freihand schwierig vor. Aber so ein Testzylinder ist ja in einer halben Stunde gedruckt. Versuch macht klug.

Ich hab HSS Drehmeißel verwendet.

Hier war die Drehzahl wie bei Alu, ca. 700/min. Zustellung nach Gefühl micromalst. Sonst bleibt das Motörchen stehen.

Hallo,

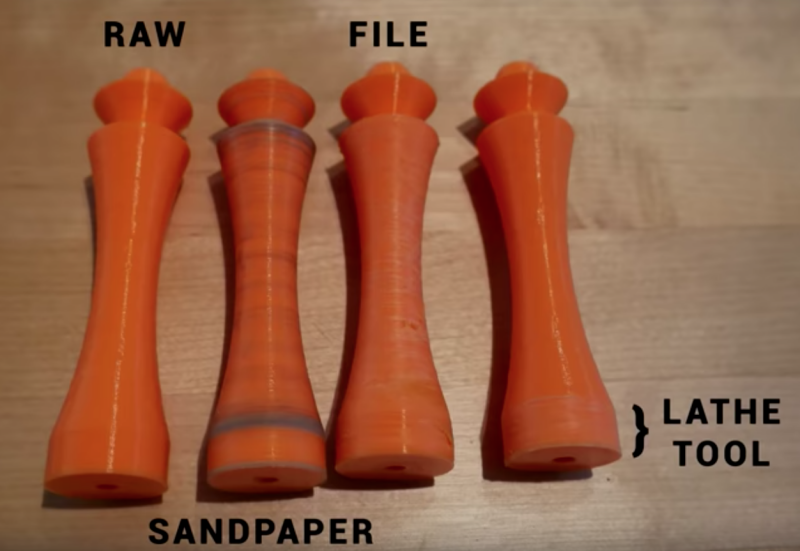

PLA drechseln wird wohl eher nicht funktionieren: https://youtu.be/Q0iYNsGtCVU?t=218

Im Video wird nur mit Schleifmittel und Feilen probiert, nicht mit einem schneidenden Werkzeug wie einem Drehmeissel. Um so ein Werkzeug präzise für eine gleichmäßige Spanabnahme kontrollieren zu können, braucht man wohl eine mechanische Werkzeugführung, die eine Drehmaschine hat. Aber vielleicht gibt es Könner, die das auch mit einem Drechselwerkzeug freihand hinbekommen.

[img]http://666kb.com/i/dzglw2smtnq3b2i9s.png[/img]

Ja! Eine Fräsmaschine und eine Drehmaschine und ein Bohrwerk und eine Schleifmaschine und einen CO2-Laser und einen Metall-Sinter-3D-Drucker und…

Dreh hab ich jetzt, Bohr und Fräs kann man zusammenfassen, dafür braucht man das mit und ohne CNC , Schleif hab ich irgendwie auch, der 40W- CO2 für 300 Euro reizt mich auch, und Sinter kauft sich Uwe.

Mach doch mal ein Bild von dem Maschinchen mit dazu.. Also ich muss sagen, den Elefantenfuss sieht man jetzt nimmer.. Hätte ehrlich gesagt nicht gedacht, dass das funktioniert..

Den Efuss unten hab ich zuerst abgedreht, damits sauber einzuspannen ist. Links unten ist also auch rechts unten.

Nen Bildchen mach ich dann beim Petg-Test.

PET wird schwierig. Das läßt sich auch kaum noch bohren.