Ultimaker Original Modding

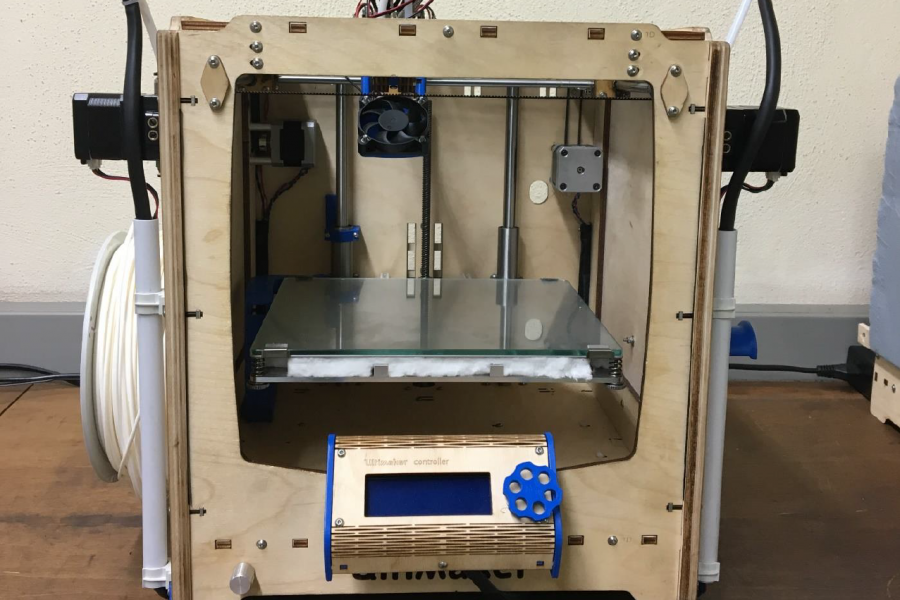

Gastbeitrag: Teil 2 des Ultimaker Original Projekts von Andy (User: mnb009): Upgrades, geschlossener Bauraum, Dual Extrusion..

Gastbeitrag von Andy (User: mnb009)

Hier mein versprochener Umbaubericht zum Ultimaker. Eine Liste mit den Teilen sowie die Links dazu findet Ihr am Ende.

Teileinhausung

Als erstes hatte ich mich um die Teileinhausung gekümmert. Und da der Ultimaker ja auch so zu erkennen bleiben sollte kam natürlich nur Holz in Frage. Dazu einfach das Sperrholz grob zusägen und mit der original Seitenwand verleimen. Eine Wasserkiste diente mir über Nacht als Gewicht. Auf der Bandsäge das überstehende Holz absägen und mit der Feile noch sauber machen. Die Löcher für die Schrauben durchbohren. Die Lagersitze nur Anzentrieren und dann mit einem 11er Bohrer aufbohren. Mit den neuen Seitenteilen und den Rod-Spacer werden auch die Kugellager geklemmt und die Achse positioniert. Damit das ganze am Schluss so aussieht.

Alles wieder zusammenschrauben sofern die passenden Schrauben vorhanden sind. Ich habe gleich die Gelegenheit genutzt und alle Mutter gegen Alu 4-Kant-Muttern auszutauschen. Die habe ich selbst angefertigt passen Formschlüssig und schonen das Holz.

Mein UMO wurde ja schon mit einem 120mm Kühllüfter für die Stepper versehen und somit mussten auch neue Füße dran. Die habe ich noch mit Filz ausgestattet. Passen zwar optisch nicht ganz aber die konnte ich einfach von meiner Frau abstauben.

Druckbett versteifen

Nachdem das Gehäuse soweit fertig war kümmerte ich mich um das Druckbett. Das Alte ist schon ein wenig labil und wurde mit 10mmx8mm Aluleisten über Kreuz verstärkt. Diese wurden von der Unterseite mit der Aluplatte verschraubt.

Die 14mm Isolierung wurde mit einem Cuttermesser in dem Bereich der Leisten ausgeschnitten. Beim zusammen schrauben dreht ihr die Einstellschrauben zum Leveln soweit zusammen dass Heizplatte und Bett als Klemmung für die Isolierung dienen.

Diese Sandwichbauweise macht das ganze jetzt sehr stabil. Einziger Nachteil dieser Konstruktion ist der Verstellbereich zum Leveln. Von den vorher ca.10mm vorhandenen bleiben nur noch 2mm übrig. Sollte aber normal dicke ausreichen.

Kabelschlepp, Z-Endstop Justierung & Riemen

Den Kabelschlepp habe ich mir noch als kleines Extra gedruckt. Nicht weil ich ihn brauche sondern nur weil mir die Bettkabel im Druckraum nicht so gefallen haben.

Genau so wenig wie die Endschalterverstellung an der Z-Achse. Diese wurde durch ein kleines Druckteil modifiziert und lässt sich nun auch von vorne einstellen.

Da die GT2 Riemen besser sein sollen kam nun die Antriebseinheit für X und Y dran.

Keinen extra Riemenspanner oder sonstiges Gedöns sollte dazu kommen. Alles sollte so einfach wie möglich gehalten werden.

Teilung ist 2,032mm bei MXL und 2mm bei GT2. 300 Zähne a 2,032mm machen also 609,6mm. Ein 610mm Riemen ist also von Haus aus schon zu lang. Die Pulleys sind kleiner und in anderen Foren wurde auch eher ein 606er Riemen empfohlen.

So habe ich einfach mal auf gut Glück diesen bestellt. Was soll ich sagen MXL raus GT2 rein. Die Stepps mit M92 auf 81,2 eingestellt. Nun stimmte auch die Größe wieder. Läuft bis jetzt perfekt.

Viel würden jetzt fragen warum ich nicht auf Direktantrieb umgebaut habe. Aber man(n) will sich ja auch noch was für später aufheben.

Da ich das Gehäuse ja verschlossen hatte musste der Schrittmotor für die X-Achse noch ein wenig nach innen versetzt werden. Die Welle streift sonst am Holz. Ich habe mir einfach 5mm längere Distanzen gemacht.

Bauteillüfter

Auch musste der Lüfter geändert werden da der Originale über das Gehäuse steht. Hier wurde ich bei Thingiverse fündig.

Im gleichen Atemzug wurden die LM6Luu erneuert da der Kopf schon ein wenig Spiel hatte und ja noch ein zweites HotEnd mit dran sollte.

Missgeschick oder dann nehmen wir halt TMC2208:

Bei der ganzen Schrauberei sind natürlich auch ein paar Missgeschicke passiert.

Einmal ist mir das Bedienpanel runtergefallen und in Tausend Fetzen zerfallen. Die kaputten Teile habe ich mir neu gedruckt.

Dann habe ich vergessen den Drucker stromlos zu machen und die Treiber zerschossen.

Deshalb immer STROMSTECKER ziehen. Diese wurden dann kurzer Hand einfach gegen TMC2208 ersetzt. Dabei ist die Drehrichtung, die Vref und die Stepps zu beachten.

Ich habe die Stromkabel an den Steckern gedreht um die Drehrichtung zu ändern. Hier findet ihr noch weitere Methoden zum Ändern der Drehrichtung: https://drucktipps3d.de/quickie-motorrichtung-aendern/

Die Vref Anfangs auf 1,03V eingestellt. Reichte aber nicht ganz und es kamen Schrittverluste vor. Mit 1,1v auf allen läufts gut. Gemessen direkt am Stepper vom Poti auf GND.

Die Stepps für Z musste ich verdoppeln. Original stehen 200 drin brauchen tue ich aber 400. Weiß nicht warum. Vielleicht läuft Z in einem anderen Modus wie X und Y. Keine Jumper umgesteckt alles so gelassen wie vorher und in X u. Y keine Probleme.

Als letztes Kapitel nun der

Umbau auf Dualdruck

Heizpatrone, Thermosensor und Thermocouple musste ich besorgen. Die Alu-Heizblöcke habe ich mir selbst gefräst. Den Rest konnte ich aus meinem Ersatzteillager nehmen.

Pid-Werte wurden nach folgender Anleitung ermittelt.

https://drucktipps3d.de/pid-tuning-stabile-temperaturen-fuer-den-drucker/

Alle Temperatursensoren bewegen sich im kalten Zustand in einem Fenster von 4 Grad. Wobei der Bettsensor der kälteste ist und gegen gemessen (Multimeter) zu stimmen scheint.

Die Düsen 0,4mm wurden ausgerichtet und befinden sich in einer Ebene. 0,02mm ist Unterschied wenn ich mit Endmasen kontrolliere. Beide momentan für 2,85mm Filament ausgelegt.

Mein vorhandener H3+Extruder leistete mir bisher gute Dienste. Da mir aber das gefummele hinter dem Ultimaker zum Filament wechseln auf den Zeiger ging sollte das auf die Seiten wandern.

Also bestellte ich auch noch neue Extruder und Schrittmotoren. Ich entschied mich für direktangetrieben also mit Ritzel auf der Motorwelle. Motor und Extruder zusammengeschraubt und wie festmachen? Die Schrauben für die Abdeckung gegen längere austauschen und 2 Löcher ins Holz. Hält einwandfrei, sind nicht zuhören und sehr gut zu bedienen.

Um die Stepps einzustellen könnt ihr euch hier orientieren.

https://drucktipps3d.de/extruder-esteps-kalibrieren/

Eine einfache Spulenhalterung gesellte sich noch hinzu. Geht super für 750er und 1kG große Rollen.

Bei diesem Umbau ging es mir in erster Linie mal um das machen. Direkt 2-farbig drucken stand nicht im Vordergrund sondern eher die Möglichkeit mit 2,85 oder mit 1,75 Filament zu drucken ohne immer den Drucker umbauen zu müssen.

Für das Chaos-Kabel-Managment bin nur ich selber verantwortlich. Ich weis nicht mehr wie oft ich den Drucker auseinander geschraubt habe. Links und rechts die Kabel zum Kopf wurden in Handelsübliche Kabelkanäle gezogen die noch in der Werkstatt übrig waren. Eigentlich war geplant die in die alten Sleve`s zu legen, diese sind aber ums…. zu klein.

Ich hatte ja die Kabel zum Hotend alle neu gemacht und grad nur 0,75mm Querschnitt zur Hand. Ein zweiter Lüfter kam auch noch an den Kopf. Also zu viele und zu dicke Kabel. Auch musste wegen der Einhausung das Board versetzt werden da die Schalter und Buchsen zu tief im Gehäuse sitzen und nicht mehr zu benutzen waren.

Wahrscheinlich beim Steppersterben habe ich auch noch von meinem Board den Lüfteranschluss für das Hotend gegrillt.

Kurzfristig habe ich mir mit einem regelbaren Steckernetzteil geholfen. Eine stufenlose Lüftersteuerung kam dann extra noch dazu. Jetzt kann ich zwar nicht mehr im Programm ein und ausschalten aber so gehts auch super.

Die Software ist direkt von Ultimaker. Noch keine Änderungen.

Zum flashen der Firmware benutzte ich Cura 3.0.4. Drucker „Ultimaker Original Dual Extrusion“ hinzufügen und über USB verbinden. Dann einfach auf Firmware aktualisieren. Schon habt ihr einen Dualdrucker. So kann man jetzt auch immer im Cura zwischen Einzel oder Dualdrucker auswählen ohne auf das 2 Hotend achten zu müssen.

Nur die 2 Zeilen am Programm Anfang habe ich noch hinzu geschrieben.

M92 X81,2 Y81,2 Z400.00 E96; Werte für X,Y,Z und Extruder Stepps

M301 P12.22 I0.62 D59.87; Pid-Werte für Heizpatrone

Fazit

Als Fazit lässt sich folgendes sagen:

- Die Einhausung ist Gold wert, ebenso die Verstärkung des Druckbettes. Bei der Isolierung sehe ich wenig bis keinen Vorteil. Vielleicht ein paar Sekunden schneller und länger warm.

- Zu den MXL Riemen sage ich nur Top. Ebenso die TMC2208. Im direkten Vergleich würde ich sagen nur noch halb so laut.

- Die Extruder lassen sich super bedienen und der Materialwechsel geht flott von der Hand. Nur lässt sich der Anpressdruck nicht einstellen auch das Ritzel scheint mir nicht das griffigste zu sein. Da muss ich nochmals ran. Ebenso wie bei den Lüftern. Steuerung ist ok nur blasen die noch nicht genau dahin wo sie eigentlich sollten.

- Am Druckkopf wird sich auch noch was tun. Bin da auch noch nicht ganz zufrieden.

- Heizpatrone, Thermosensor und Thermocouple sind für Chinaware in Ordnung. Original wären bestimmt besser aber halt auch 5x so teuer. Beim drucken muss ich immer ca. 10+ Grad dazu geben.

Megaviel zu basteln und zu schreiben und bestimmt was vergessen. Solltet ihr noch Fragen, Details oder Bilderwünsche haben einfach in die Kommentare schreiben.

Hier mal 2 Teile:

PET-G; 240/75 Grad; 0,2mm Layerhöhe, Wand 50; Füllung 62,5; Bewegung 75mm/sec

Und hier der Umbau in seiner vollen Pracht

Teile Liste

Holz: Amazon

Schrauben: Amazon

Unterlegscheiben: Amazon

Isolierung: Bohrers

GT2 Riemen lang: Amazon

GT2 Riemen kurz: Amazon

GT2 Pulley´s für die Achsen: 1x Ebay, 8x Ebay

GT2 Pulley´s für Motoren: 2x Ebay

TMC2208 Stepper Treiber: Amazon

Schrittmotoren: Amazon

Extruder: Amazon

Linearlager: Ebay

Heizpatrone: AliExpress

Temperatursensor: AliExpress

Thermocoupler: AliExpress

Schlauchkupplungen: AliExpress und nochmal von AliExpress

Schlauch: AliExpress

Lüftersteuerung: AliExpress

und noch ein paar Druckteile

Und noch meine eigenen Füße

die mit IKEA FIXA (Amazon) veredelt wurden.

Schönes Vintage-Projekt!

Danke für den Beitrag Andy! Gefällt mir und das Druckergebnis kann sich sehen lassen!

Die Lösung mit dem Extruder finde ich spannend. Meiner zickt zur Zeit rum. Das wäre eine Alternative (und günstiger als ein BMG 🙂 ).

Das kleine schwarze Rädchen im Extruder ist ausgenudelt. Überlege grade, ob ein aus PLA gedrucktes als Ersatz ausreicht.

Wieviel hast du denn schon gedruckt, dass das Lager am Druckkopf schon durch ist?

Hallo Marcus,

soviel habe ich selber nicht gedruckt vielleicht so 400h. Vom Vorbesitzer sollen schon ein paar Tausend drauf sein. Durch waren die eigentlich nicht wirklich. Aber ein wenig mehr Spiel wie am Neuen halt. Machten aber keine Geräusche oder keine Riefen auf den Achsen. Wurden eigentlich nur zur Vorsorge gewechselt.

Gruß Andy

Respekt, das ist ein tolles Projekt. Ich will gar nicht wissen, wieviel Stunden Du da reingesteckt hast – und dann noch den Bericht machen. Wieder mal ein fettes Danke 🙂