Frisch gedruckt: CNC-Fräse

Statt noch einen 3D-Drucker zu kaufen, einfach mal ne Fräse drucken!

Die MPCNC von V1Engineering ist das Plastik-gewordenes Experiment eines kreativen Kopfes. Wer sich als 3D-Drucker mit CNC-Fräsen beschäftigen möchte, findet hier einen witzigen und kostengünstigen Einstieg zwischen den 200 Euro-Graviermaschinchen und der 1000-Euro-Klasse.

Vorweg:

Ich bitte professionelle CNC-Fräser davon abzusehen, die MPCNC hier zu bashen. Es ist allen klar: Sie ist mit professionellem Equipment nicht vergleichbar. Aber sie ist mehr als ein reines Spielzeug. Und sie macht Spaß!

Einstieg:

Die Mostly Printed CNC besteht aus günstigem Halbzeug, einfachen Elektronik-Komponenten und Druckteilen sowie einem Fräsmotor. Ich habe die Fräse sehr dicht am Entwurf gebaut und dabei im Sinne des Gesamtkonzepts auf günstige Komponenten geachtet.

Für die XYZ-Führungen laufen günstige Skater-Kugellager direkt auf Stahlrohren.

Für die XYZ-Führungen laufen günstige Skater-Kugellager direkt auf Stahlrohren.

X- und Y-Brücke werden beidseitig von je einem Nema-17-Motor an einem GT2-Riemen entlang gezogen. Die Z-Achse bewegt ein fünfter Motor mit einer 8mm-Spindel, wie wir sie von den 3D-Druckern her kennen.

X- und Y-Brücke werden beidseitig von je einem Nema-17-Motor an einem GT2-Riemen entlang gezogen. Die Z-Achse bewegt ein fünfter Motor mit einer 8mm-Spindel, wie wir sie von den 3D-Druckern her kennen.

Ich habe mit dem CNC-Shield auf einem Uno R3 die günstigste Elektronik-Version gewählt.

Ich habe mit dem CNC-Shield auf einem Uno R3 die günstigste Elektronik-Version gewählt.

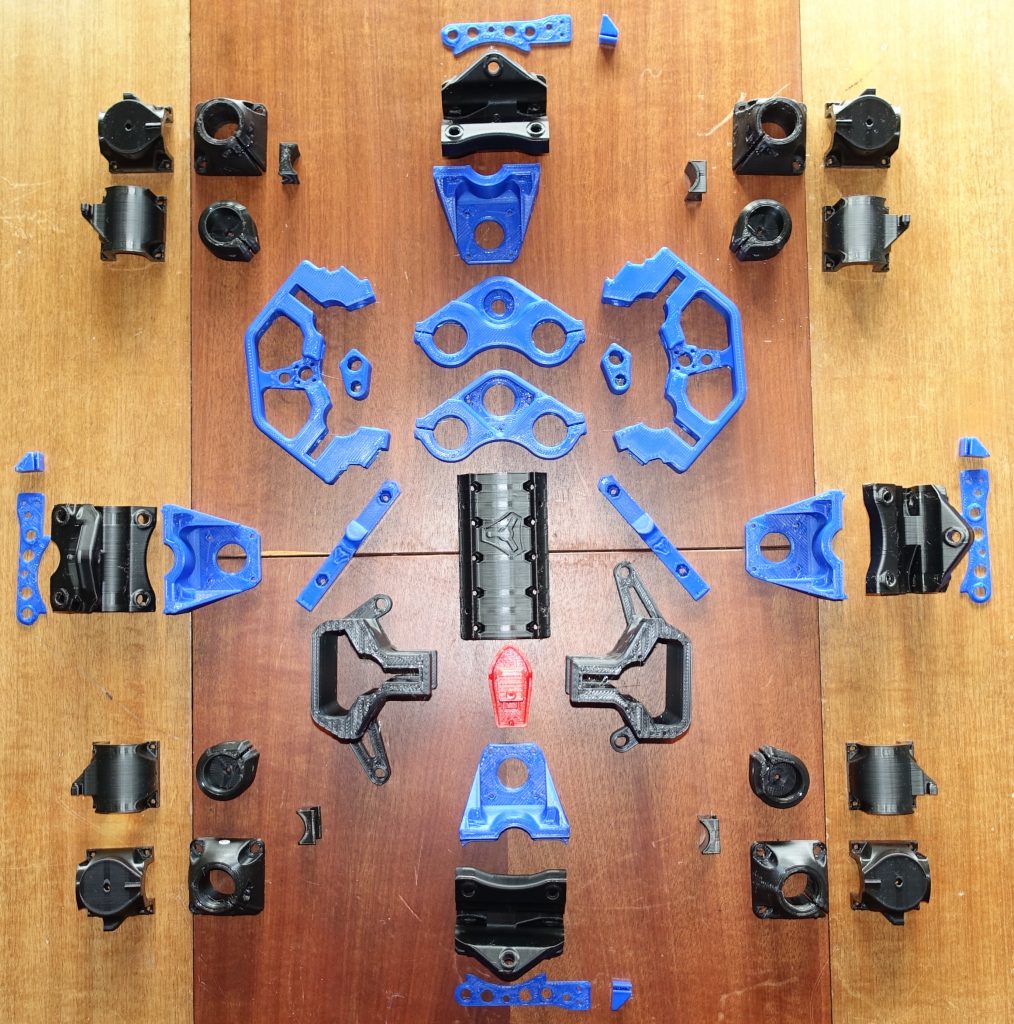

Der wesentliche Rest sind 3D-Druckteile. OK, viele und recht große Druckteile. Mit einem Volcano-Hotend und 0.8er Düse wird‘s aber ein machbares Projekt.

Der wesentliche Rest sind 3D-Druckteile. OK, viele und recht große Druckteile. Mit einem Volcano-Hotend und 0.8er Düse wird‘s aber ein machbares Projekt.

Als Fräsmotor kommt für die ersten Gehversuche mein vorhandener Langhals-Bohrschleifer Proxxon LBS/E zum Einsatz.

Ich habe insgesamt 315 Euro inkl. Estlcam-Lizenz ausgegeben. Rechne ich zu viel gekaufte Schrauben, Material aus meinem Bestand und den aktuellen Preis für den Bohrschleifer drauf, sind es ca. 470 Euro. Dafür steht dann da eine Fräse, und die Schubladen für M8-Schrauben und Kugellager sind gut gefüllt. Meine Materialliste (ohne Gewähr) findet Ihr auch im XLS im ZIP.

Handwerklich sind das Bohren von vier 5mm-Löchern in die Z-Edelstahlrohre und das Absägen einer ggf. zu langen Z-Spindel die größte Herausforderung.

Uncle Phil gibt mit seinen deutschsprachige Videos auf Youtube einen sehr guten Überbick zum Einstieg. Man kann alleine mit seinen folgenden Videos und den Stücklisten bei V1Engineering ans Laufen kommen:

Und weiter in dieser Reihenfolge:

Mostly printed CNC So wird sie gebaut

MPCNC mostly printed cnc Steuerung mit Estlcam

MPCNC Mostly printed cnc DIY Werkzeuglängensensor und erste Schritte in Estlcam

Insgesamt gibt es genug deutschsprachige Information im WWW, um ggf. auch ohne Englisch klar zu kommen. Wer’s kann, nutzt natürlich die sehr gute Originaldoku inkl. Aufbauanleitung bei V1 Engineering.

Sobald die Entscheidung gefallen ist, das Ding zu bauen, sollte man sich zunächst 2 kg PLA beschaffen und anfangen zu drucken. Nebenbei lässt sich dann prima über die anderen Komponenten nachdenken und einkaufen.

Sobald die Entscheidung gefallen ist, das Ding zu bauen, sollte man sich zunächst 2 kg PLA beschaffen und anfangen zu drucken. Nebenbei lässt sich dann prima über die anderen Komponenten nachdenken und einkaufen.

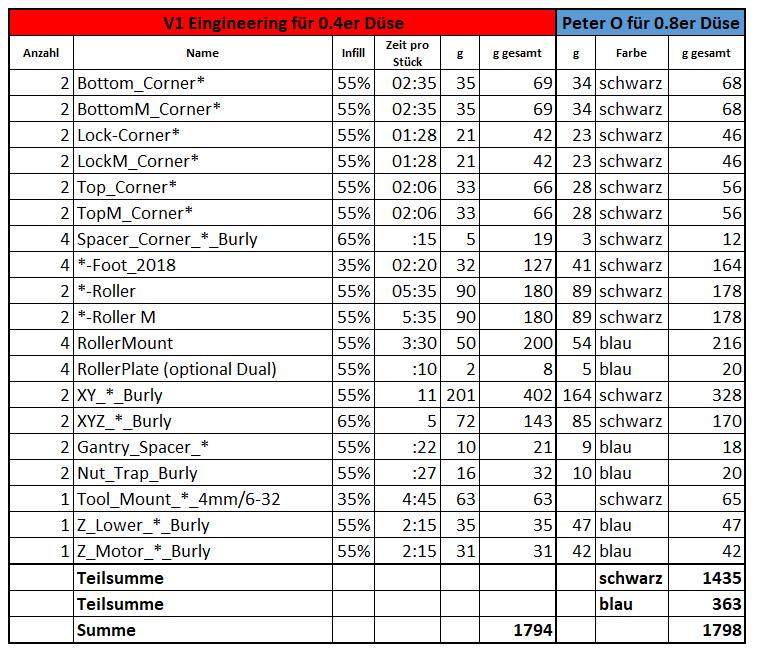

Meine Wahl fiel auf das Your-Droid PLA in schwarz und blau von Roboter-Bausatz, mit dem ich gute Erfahrungen gemacht habe. Ich habe 1435 g schwarz und 363 g blau verbraucht. Will man nur 2kg kaufen, sollten zwei Farben vorab anhand der Listen so auf die Bauteile aufgeteilt werden, dass das Kilogramm jeweils ausreicht.

Meine Wahl fiel auf das Your-Droid PLA in schwarz und blau von Roboter-Bausatz, mit dem ich gute Erfahrungen gemacht habe. Ich habe 1435 g schwarz und 363 g blau verbraucht. Will man nur 2kg kaufen, sollten zwei Farben vorab anhand der Listen so auf die Bauteile aufgeteilt werden, dass das Kilogramm jeweils ausreicht.

Die XLS-Tabelle findet sich im angehängten ZIP. Überschreibt Ihr „blau“ und „schwarz“, rechnet sie auch für Euch.

Die XLS-Tabelle findet sich im angehängten ZIP. Überschreibt Ihr „blau“ und „schwarz“, rechnet sie auch für Euch.

Die MPCNC-STLs gibt es für verschiedene Rohrdurchmesser und in unterschiedlichen Versionen. Ich habe die MPCNC für 25,0mm-Rohre in der verstärkten „burly“ Version gebaut. Die „Roller Plate“ habe ich in der Version von Allted für Endschalterhalter gedruckt. Die STLs dafür sind auch in der Stückliste von V1Engineering verlinkt.

Die Druckzeit für insgesamt 1,8 kg Filament ist mit ca. 115 Stunden angegeben, die größten Teile mit 11 Stunden. Das war mir zu lang, da ich meine Drucker nicht unbeaufsichtigt laufen lasse.

Ich habe daher versucht, mit dem Volcano und 0.8er Düse zu drucken. Dazu gab es kaum Infos, aber es hat wunderbar geklappt, und es gab keinen (!) Ausschuss. Meine Druckzeiten lagen dabei bei etwa 40% der angegebenen.

Gedruckt habe ich auf dem X5PO mit

- 215/50°C, 0.4mm Schichtdicke

- 2 Wänden, 3 Boden- und 3 Deckschichten

- 0.8mm Extrusionsbreite

- 50mm/s

- 5 mm Retraction

- Horizontal Size Compensation -0.1 mm

Die Drucke sind natürlich rustikal, aber die Passungen sind sehr gut, wie man schon an der geringen Horizontal Size Compensation erkennt. Ich habe nur die 4mm- und 8mm-Bohrugnen einmal mit dem passenden Bohrer „durchgekratzt“, damit sich die Schrauben leicht einstecken lassen und keine Z-Scar im Weg ist.

Je nach Fräsmotor muss man sich ggf. noch einen Halter selbst entwerfen und drucken. Das STL meines Halters für einen 20mm-Schaft packe ich mit ins ZIP.

Mechanische Komponenten

Ursprünglich ist die MPCNC für zölliges Elektroinstallationsrohr entworfen.

Die europäische Lösung sind 25mm-Rohre, die ich mir in den Fertig-Längen 100, 300, 500 und 700 mm aus Edelstahl auf Ebay bestellt habe. Damit ergibt sich eine Fräsfläche von 43 x 23 cm, so dass z.B. A3 große handelsübliche Pappelsperrholzplatten ganz gut nutzbar sind. In meinem Setup entsprechen den 100 mm Z-Rohrlänge etwa 85mm lichter Höhe zwischen Grundplatte und Fräsfutterunterkante. Davon sind die effektive Fräserlänge und die Dicke der Opferplatte abzuziehen.

Die europäische Lösung sind 25mm-Rohre, die ich mir in den Fertig-Längen 100, 300, 500 und 700 mm aus Edelstahl auf Ebay bestellt habe. Damit ergibt sich eine Fräsfläche von 43 x 23 cm, so dass z.B. A3 große handelsübliche Pappelsperrholzplatten ganz gut nutzbar sind. In meinem Setup entsprechen den 100 mm Z-Rohrlänge etwa 85mm lichter Höhe zwischen Grundplatte und Fräsfutterunterkante. Davon sind die effektive Fräserlänge und die Dicke der Opferplatte abzuziehen.

Die Fräse ist im Moment auf einem 80 x 55 cm großen Reststück Tischlerplatte aufgebaut. Dabei darauf achten, dass die Kabel auf zwei Seiten außerhalb der Rohre Platz finden sollten! Ich habe bisher auf Energieketten verzichtet. Auf dieser relativ kleinen Fräse lassen sich die Kabel auch mit ein paar Schellen und Kabelbindern bändigen.

Bei den Schrauben habe ich mich an die Vorgaben gehalten, nur die M8 x 130mm-Schraube ist durch ein Stück Gewindestange ersetzt. Die Sechskantköpfe sind ein Muss, da die etwas höheren Inbus-Köpfe nicht überall Platz hätten.

Tipp: Zwei gekonterte Muttern haben auf der Gewindestange oben keinen Platz, sie würden mit der Spindelmutter kollidieren. Unten schon.

Tipp: Zwei gekonterte Muttern haben auf der Gewindestange oben keinen Platz, sie würden mit der Spindelmutter kollidieren. Unten schon.

Dazu 4 Meter GT2-Riemen, wie sie bei 3D-Druckern verwendet werden und 4 16-zähnige Pulleys für die Motoren. Ich habe mir einen Fünfersatz 48mm-Motoren „17hs19-2004s1“ gekauft. Der Lieferant gibt 59 Ncm Haltemoment an. Für die Befestigung der Riemen benötigt man Kabelbinder mit maximal 3mm Breite.

Bei den Lagern habe ich „aufgerundet“ gleich 100 Stück bestellt.

Dazu noch eine normale T8-Spindel mit Messing-Spindel-Mutter und eine, in meinem Fall starre, 5mm/8mm Kupplung. Ich habe eine günstige 300mm-Spindel um 50 mm gekürzt. Das geht mit einer normalen Metall-Bügelsäge.

Dazu noch eine normale T8-Spindel mit Messing-Spindel-Mutter und eine, in meinem Fall starre, 5mm/8mm Kupplung. Ich habe eine günstige 300mm-Spindel um 50 mm gekürzt. Das geht mit einer normalen Metall-Bügelsäge.

Elektronik

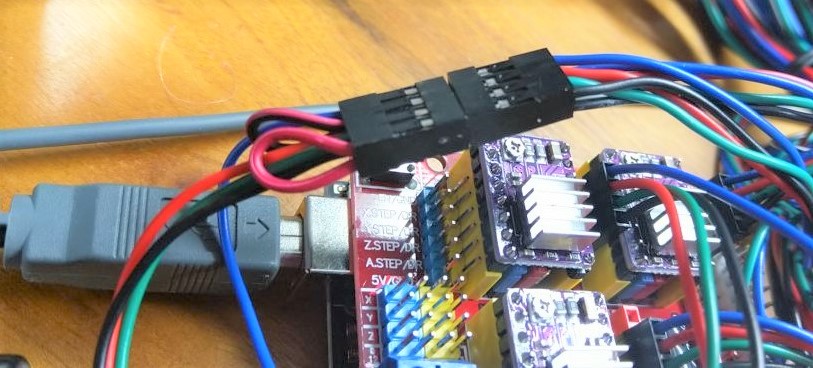

Wie Uncle Phil nutze ich einen Arduino Uno R3 und ein CNC-Shield V3.0 mit drei DRV8825 Motortreibern.

Phils Videos folgend, habe ich eine Referenzspannung von moderaten 0,7V eingestellt. Dennoch müssen sie unbedingt Kühlkörper bekommen und von einem Lüfter angeblasen werden. Wie immer habe ich mir dafür einen Halter gedruckt, der den Lüfter auch im fliegenden Aufbau dicht am Board hält.

Phils Videos folgend, habe ich eine Referenzspannung von moderaten 0,7V eingestellt. Dennoch müssen sie unbedingt Kühlkörper bekommen und von einem Lüfter angeblasen werden. Wie immer habe ich mir dafür einen Halter gedruckt, der den Lüfter auch im fliegenden Aufbau dicht am Board hält.

Auch beim Jumpern der Microsteps (unter den Treiberplatinen) bin ich Phils Vorschlag gefolgt: Achtel-Schritte für X und Y, Viertel-Schritte für Z. Zusätzliche Hinweise finden sich hier.

Für X und Y brauchts Adapter zum gegenläufigen Anschluss von jeweils zwei Motoren, die ich mir aus Dupont-Steckern gecrimpt habe. Bei V1Engineering ist die Pin-Zuordnung hier beschrieben.

Für X und Y brauchts Adapter zum gegenläufigen Anschluss von jeweils zwei Motoren, die ich mir aus Dupont-Steckern gecrimpt habe. Bei V1Engineering ist die Pin-Zuordnung hier beschrieben.

Die Motorkabel habe ich mit 6×0,14mm² abgeschirmter Steuerleitung verlängert. Die ist noch relativ günstig. Wer das Geld ausgeben mag, kauft sich Lapps 0,25er Version. Im Moment sind die Abschirmungen noch nicht geerdet, die Fräse läuft trotzdem.

Die zwei überzähligen Adern sind in Motornähe ausgezweigt für den Fall, dass ich doch mal Endschalter montieren möchte.

Für die Stromversorgung reicht ein altes 12V-Notebook-Netzteil. Da ich keins hatte, habe ich mir – es war günstiger als schwächere Varianten – ein lüfterloses Meanwell-Netzteil mit 12V/150W gekauft. Eine Kaltgerätebuchse mit Schalter hatte ich noch.

Für die Stromversorgung reicht ein altes 12V-Notebook-Netzteil. Da ich keins hatte, habe ich mir – es war günstiger als schwächere Varianten – ein lüfterloses Meanwell-Netzteil mit 12V/150W gekauft. Eine Kaltgerätebuchse mit Schalter hatte ich noch.

Dazu ein Gehäuse aus Restholz und ein paar Druckteilen, das auch auf die Seite des Grundbretts unter der Reling Platz hat. Achtung: Diese Konstruktion ist so nicht sicher und sollte auf keinen Fall nachgebaut werden. Arbeiten an 230V sind Fachleuten zu überlassen. Ein gekapseltes Notebook-Netzteil und ein gedrucktes Gehäuse, wie es Uncle Phil in seinen Videos vorstellt, ist die risikoärmere Lösung.

Software

Viele Prosumer haben für die Frässteuerung Mach3 im Einsatz, z.B. für die gängigen China-Fräsen. Dafür benötigt man aber eine „echte“ parallele Schnittstelle und am besten ein altes 32-Bit-Windows.

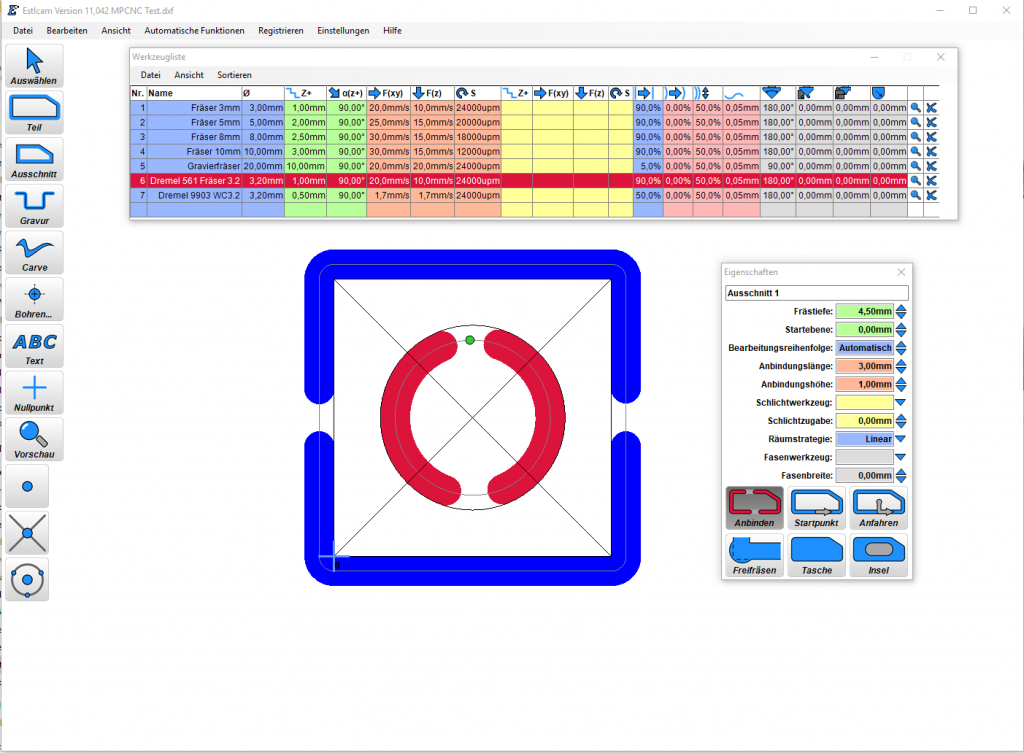

Statt dessen ist für den Einstieg mit der MPCNC die Software Estlcam eine einfache Komplettlösung. Sie flasht die Firmware auf den Uno selbst und steuert die Fräse dann über USB von jedem Rechner aus. Ich nutze einen PC mit Windows 10/64 bit.

Statt dessen ist für den Einstieg mit der MPCNC die Software Estlcam eine einfache Komplettlösung. Sie flasht die Firmware auf den Uno selbst und steuert die Fräse dann über USB von jedem Rechner aus. Ich nutze einen PC mit Windows 10/64 bit.

Auch das Berechnen und Editieren der Fräsbahnen kann in Estlcam erfolgen. Im Video von Uncle Phil lernt man auch hier das Nötigste.

Auch das Berechnen und Editieren der Fräsbahnen kann in Estlcam erfolgen. Im Video von Uncle Phil lernt man auch hier das Nötigste.

Estlcam kann in der Vollversion getestet werden und kostet einmalig 50 Euro Lizenzgebühr.

Testlauf

Die ersten Versuche sind vielversprechend. Natürlich brutzelt hier und da der Fräser im Holz, wenn die Geschwindigkeit nicht stimmt. Aber grundsätzlich funktioniert das.

Edit: Für weitergehende Detail-Diskussionen habe ich jetzt auch im Forum ein Thema aufgemacht.

______________________________

STLs, XLS etc.: MPCNC drucktipps3d

Die STLs finden sich auch auf Thingiverse:

https://www.thingiverse.com/thing:3438140

https://www.thingiverse.com/thing:3438167

Dieses Make:

https://www.thingiverse.com/make:614024

Jo, eine Fräse zu drucken ist natürlich mal was Neues. Die Frage ist, ob die auch funktioniert wie sie soll. Bilder und Beschreibungen sind jedenfalls vielversprechend. Ich frage mich, ob man auch irgendwann auch mal Drehteile ausdrucken kann oder CNC Maschinen, die Drehteile fertigen.

Na, inzwischen ist der Blogbeitrag 2,5 Jahre alt.

Von der MPCNC gibt es inzwischen eine überarbeitete neue Version. Wer es etwas stabiler will, schaut sich die Volksfräse von Uncle Phil auf YT an.

Für Drehmaschinen such mal nach „lathe 3d print“, da gibt’s auch Einiges.

Drehteile, also rotationssymmetrische Teile kann man grundsätzlich auf jedem 3D-Drucker drucken.

Guten Tag,

gibt es auch die Stückliste der Hardware auf deutsch für die 25 mm Ausführung.

Welche Rohre wurden benutzt, 25mm Alurohre, abet welche Stärke der Wand.

Welche Lager werden verwendet?

Vielen Dank schon mal im vorraus.

Eine Suche im Web nach „MPCNC Stückliste deutsch“ hilft und führt z.B. auf https://blue-pc.net/2018/03/14/mpcnc-einkaufliste/

Wie oben geschrieben, habe ich Edelstahlrohre genutzt. Sie haben 2mm Wandstärke.

Die Lager findet man unter „608 2-RS“. 100 Stück für 25-30 Euro.

Hmm, welche Toleranz haben denn die Lager?

Leider werden diese meist ohne diese Angabe angeboten. Einige als „P0“ was „ABEC 1“ entspricht.

In meinen Inlinern habe ich immer mind. ABEC 5 (was P5 gleichkommen würde) genutzt, zumindest hielten die länger.

Ich könnte mir vorstellen dass gerade bei der Fräse eine bessere (Herstell-) Toleranz die Qualität positiv beeinflusst.

Egal, ich hole mir jetzt erst einmal einen Satz „einfacher“ P0, und wenn ich glaube man könnte daran tunen wechsel ich sie halt später gegen bessere.

Jo. Ich glaube auch, dass die Lagertoleranz sich nicht wirklich bemerkbar macht. Ungenauigkeiten entstehen weit wahrscheinlihcer durch den relativ weichen Gesamtaufbau.

Hey 😉

Könnte man diese Steuerung (Arduino Uno + CNC shild) noch mit einem LCD mit sd-slot erweitern?

Gruß Robert

Vermutlich nicht.

Dafür müsste eine ausreichende Anzahl Pins am Arduino frei bleiben und die entsprechende Firmware in den Speicher des Arduinos passen. Für beides ist es wohl mindestens eng.

Und Du müsstest eine entsprechende Firmware finden.

Das Thema wurde z.B. hier diskutiert: https://forum.arduino.cc/index.php?topic=401839.0

Ich hab das jetzt nicht ganz durchgelesen, aber für ein Ramps-Board statt des Arduinos mit Shield soll es so etwas geben.

Ich benutze einen Arduino Mega und habe noch Enschalter, LCD und Joystick erweitert. Der UNO war dafür zu klein.

Grüße

samazw

Mahlzeit,

meine mpcnc ist gerade im Zieleinlauf.

Jedoch musste ich heute feststellen das „mein“ 10m USB Kabel (Verbindung PCArduino) mit dauernden Verbindungsabbrüchen nicht funktioniert.

PC näher an die mpcnc zu stellen geht aus Platzgründen nicht 🙁

Nun die Frage wie kann ich am besten / idealsten (günstigsten) die 10m Strecke überbrücken ?

Bin für jede Hilfe dankbar

Mit einem Raspi. Ich bin grad dabei…

Ich würd‘ den Plan nochmal überdenken. Du brauchst auf jeden Fall die Tasten für die Fahrbefehle direkt an der Fräse, um das Werkstück anzusteuern.

nimm ein aktives usb kabel, damit kann man auch 10m nutzen ( max. USB Kabellänge wäre 5m ohne Verstärkung) oder einen aktiven Hub dazwischen schalten und 2 x 5m Kabel nutzen

USB-Kabel sind nur auf 5m spezifiziert, d. h. wenn Du darüber bist, dann werden die Geräte u. U. nicht funktionieren. Dann ist ein aktiver Verstärker notwendig.

Ja. Genau wie Rene das direkt oberhalb vor drei Monaten schon kommentiert hatte. 😉

Für weitergehende Detail-Diskussionen habe ich jetzt auch im Forum ein Thema aufgemacht:

https://drucktipps3d.de/forum/topic/mpcnc/

Peter O weißt du warum auf der Homepage empfohlen wird keine stahlverstärkten GT2 Riemen zu verwenden?

Bin gerade dabei alles in den Warenkorb zu packen und auf bestellen zu drücken.

Soll so ein Gemeinschaftsding mit einem Vater werden, der wünscht sich für den Modellbau schon ewig eine.

Wir hatten am X5S von Tronxy einen solchen Zahnriemen. Der ist zu steif und legt sich nicht sauber an den Rollen an. Das führt zu starken Abweichungen.

Hallo McJohn, wie Uwe schreibt. Die Stahlseele ist deutlich steifer als die Kunststoff-Seele. Dadurch, dass sie sich bei einer für die Motorlager noch vernünftiger Riemenspannung nicht sauber um die Rollen, Pulleys und Kabelbinder legt, wirkt sie wie eine Feder und füht zu Umkehrspiel. Bei mir ist die Hauptursache für Umkehrspiel im Moment die Elastizität der Kabelbinderschlaufen.

Die Zugfestigkeit der GT2-Riemen liegt irgendwo bei 200N. Für den Fräsvorgang brauchts in der Größenordnung von 10N. Daher spielt die genaue Zugfestigkeit der Riemen keine Rolle. Sie ist ohnehin weit überdimensioniert. Außerdem hat Stahl von allen eingesetzten Materialien die geringste Zugfestigkeit, s. https://www.r-g.de/wiki/Verst%C3%A4rkungsfasern_-_Einf%C3%BChrung_und_%C3%9Cberblick

Wegen der Befestigung der Riemen mittels Kabelbinder, hast du dir schon diese Lösung https://www.thingiverse.com/thing:1833934 überlegt?

Sehr interessant finde ich auch diesen Ansatz von BraunCNC https://youtu.be/IjwD5smOt38?t=102

Ja, den Ersatz für die Kabelbinder habe ich auch gesehen. Die Lösung finde ich auch gut und angemessen. Ich wollte zunächst aber dicht am Original bleiben, weil ich glaube, dass der Erfinder ja auch schon viel optimiert hat. Der empfiehlt, die Kabelbinder nach einer Einspielzeit einfach nochmal nachzuziehen. Dann schaue ich weiter.

Die Lösung mit den breiten Riemen und der improvisierten Zahnstange ist zu aufwändig und geht imho am Konzept der MPCNC vorbei. Das lebt ja von minimalem Materialaufwand und Allerweltsteilen. Wie der Autor auch selbst im Video sagt, hält er das selbst für totalen Overkill. Was ich gar nicht verstehe ist, warum er ohne den Standard vorher probiert zu haben, rein basierend auf der Annahme, die GT2s könnten sich längen, diesen Aufwand treibt.

Ich hab jetzt meinen Riemen mal mit ner Federwaage 100g bzw. 800g quergezogen und die Längung inkl. der Kabelbinder abgeschätzt: Bei 2 kg „Fräskraft“ (was schon viel zu hoch angenommen ist) beträgt die Längung ca. 0,05mm. Das ist für die Gesamtkonstruktion genau genug und dürfte noch besser sein, wenn man die Kabelbinder ersetzt. Bei 16 kg „Fräskraft“ (was absurd ist) beträgt die Längung ca. 0,15 mm.

Ich wiederhole mich und schließe mich den Einschätzungen von V1-Engineering an: Die GT2-Riemen sind voll ausreichend.

Ja das wollte ich damit nicht anzweifeln, ich finde den Konstruktionsansatz einfach nur sehr interessant. Der Aufwand ist klar höher und man benötigt doppelt so viel Riemenlänge wie im Original.

Na ja. Ich würd mich vorab auch noch fragen, warum ich dann das Ritzel nicht gleich auf der improvisierten Zahnstange laufen lasse oder besser gleich ne richtige Zahnstange nehme. Und im nächsten Schritt dann, warum ich nicht gleich Spindeln einsetze, …

Wenn Du den Beitrag zum X5S gelesen hast dann ist Dir bei den Teilen möglicher Weise der Belt Clip aufgefallen?

Ah sehr interssant, vielen Dank euch beiden.

Das führt mich dann gleich zur nächsten Frage, wie wird das dann bei Druckern gemacht? Gibt ja einige die damit einen CoreXY laufen lassen und das sehr gut.

Und deswegen ist es auch vorteilhafter bereits geschlossene Riemen zu verbauen, da dort der Federeffekt bei der Kabelbinderlösung nicht auftritt. Fie Frage hab ich mir auch schon öfters gestellt warum für Drucker die geschlossenen/ verschweißten Riemen empfohlen werden.

Uwe und ich haben den CoreXY-Drucker Tronxy X5S von Stahl- auf Glasfaserriemen umgebaut. Dieser Umbau ist umbedingt notwendig, wenn man passable Druckergebnisse erzielen möchte. (https://drucktipps3d.de/tronxy-x5s-die-2/)

Die Anmerkung mit dem geschlossenen Riemen verstehe ich noch nicht. Es federt ja der Kabelbinder, nicht der Glasfaserriemen. Wenn ein geschlossener Riemen dazu führt, dass man statt der Kabelbinder eine Rolle verwendet, kann man eine kabelbinderfreie Aufhängung ja auch für offene Riemen realisieren.

Ich hab hier nur die Befestigung der Riemen bei meinem A10 vor Augen, dort ist der Riemen durch eine Öffnung geführt und dann einmal umgeschlagen und mit Kabelbinder zusammen gehalten.

Es ensteht also eine Rimenlasche die wie eine Feder wirken kann wenn der Riemen zu steif ist.

Aber für die Fräse ist ein normaler Riemen völlig ausreichend, keine verstärkten oder ähnliches nötig?

Nein. Die GT2-Riemen sind völlig ausreichend. Wie oben geschrieben: Sie tragen das 50-fache der erwarteten Last beim Fräsen. Immer dran denken: Die Fräse besteht aus Plastik. 🙂 Da kann man keinen dicken Fräser mit großer Zustellung durchs Material reissen, ohne dass die Konstruktion an allen möglichen Stellen nachgäbe. 😉

Das ist mir durchaus bewusst. 😀

Ist auch erstmal nur dazu gedacht da mal rein zu schnuppern.

Für welche Riemen und Motoren hast du dich den entschieden?

Ich kauf China-Kleinzeug ganz gerne bei Roboter-Bausatz, wenn ich nicht warten will. Die haben auch die Riemen als Meterware.

Die Motoren habe ich über A$-Marketplace gekauft. Da gabs 5 Stück mit ordentlichem Drehmoment im Pack. „Beautystar 5 PCS NEMA 17 Schrittmotor Bipolar 2.0 A 83.6oz. in (59ncm) …“ für 60 Euro inkl. Metallwinkeln, die man evtl. nochmal woanders brauchen kann. 59 Ncm fand ich gut. Ob’s tatsächlich stimmt? Halt normale 48-mm-Nemas. Aufschrift: 17HS19-2004S1. Gibts auch woander. Aus China etwas günstiger, aber mit entsprechender Wartezeit.

Ok Danke, die Wartezeit ist kein Problem für mich, mein Tornado braucht noch ein paar kleinere Hardware Fixes, der Geetech A10 muss nochmal komplett zerlegt werden, danach muss noch auf das Material eingestellt werden und die ganzen Sachen gedruckt werden, bis dahin dürfte wohl auch das Zeug aus CN da sein. 🙂

Jedoch sind die Motoren von Stepperonline auf Ali nicht wirklich günstiger als die, die du von Ama hast. Elektronik ect. benötige ich ja ebenfalls noch. Naja mal langsam alles zusammen sammeln und sehen woher es jeweils am günstigsten ist.

Ja. Stepperonline ist auch ein Händler aus China. Mit Fracht und Umsatzsteuer liegt der dann drüber. Die Motoren sind schwer. Da ist das Versenden an den Endkunden in Europa per Luftfracht dann nicht mehr günstig.

Und für Estlcam.

https://www.youtube.com/watch?v=bhZdbgM6S70

Du siest, ich habe – auch aus Neugier – erstmal ne Käsefräse gebaut.

Ja, Alu fräsen möchte zumindestens mal probieren. Dann wäre auch ne Tastplatte möglich. Uncle Phil hat sich ja auch eine mit der MPCNC gerfräst. https://www.youtube.com/watch?v=bhZdbgM6S70

Hast Du ne Quelle für Alu im WWW?

Ich kauf Reste in der Bucht. AlMg4.5Mn

Hier gibts aber bestimmt Metaller, die sich auskennen. Es gibt keine Käsefräsen (okay ein paar schon), die Anforderungen bestimmen das Werkzeug. was soll man mit einer schweren, steifen Portalfräse, wenn man nur Balsaholz zerspannt. Du hast in deinem Video Pappelsperrholz bearbeitet, versuch mal härteres Holz z.B Buche. Das fräst sich viel besser und sieht auch besser aus. Buche und Eiche nur mit Staubschutzmaske oder Absaugung füt Kleinstpartikel !!!!!

Anderes Sperrholz ist das nächste. Erstmal sollen jetzt die diamantverzahnten Fräser ankommen. Als Staubschutz muss es im Moment ein normaler Sauger mit Hepa tun. Ich bin ja nur im Mini-Maßstab unterwegs. Da ist Beutel kaufen günstiger, als noch nen zweiten Sauger.

Aluminium-Reste hab ich gefunden. Hab mich jetzt aber entschieden, ein paar definierte Plättchen zu kaufen, die ich notfalls auch konventionell mit Säge und Bohrmaschine zu definierten Ergebnissen bekomme. Wenn das mit der Fräserei funktioniert und die Fantasie Anwendungen findet, kann ich mir immer noch 10kg Schrott hinstellen.

Jetzt werde ich mir bei Sorotec noch den einen oder anderen Fräser dafür aussuchen.

Da hab ich auch noch was. Einen Postprozessor für Fusion 360 auf GitHub.

https://github.com/franke1276/fusion-postprocessor-estlcam

Danke Dir. Wie gesagt. Erstmal mit Estlcam ans Laufen kommen. Un im Moment muss ich mich erstmal um Moira kümmern. Damit die wieder aus dem Haus kommt. 😀

Laß Dich nicht hetzen! Ich wollte nur, daß der Link nicht abhanden kommt.

Ich hab meinen mpcnc nun schon 15 Monate am laufen und bin sehr zufrieden. Als Hobbygerät taugt die allemal, benutze sie zum Beispiel zum Spanten fräsen für Modellschiffe.

Als nächstes bekommt sie ein neues Werkzeug, einen 5W Laser, zum Gravieren und zum Schneiden von z.B. Balsamholz. Mit dem passenden Werkzeughalter sind die verschiedenen Werkzeuge ruckzuck gewechselt. Ich hab meine übrigens in PETG mit 0,4 Düse gedruckt und für die Eckerbinder die zöllige Variante gewählt, da passt dann 25mm bestens 😉

Balsaholz, blöde Rechtschreibkorrektur.

Hoi,

nettes Projekt. Ich würde dir aber bessere Fräser empfehlen die Schnittkanten sehen nicht so toll aus. Ich mag zb diamantverzahnte von Sorotec (der hat ein grosses Angebot mit 3.17mm Schaft). Allerdings besser nicht unter 2mm Durchmesser – je weicher die Maschine desto schneller brechen die Fräser.

Danke Dir für den Tipp! Ich hab schon einen Satz diamantverzahnte Fräser im Zulauf. Sorotec muss ich mir merken.

Der Fräser im Film ist ein Dremel 561. Was anderes hatte Bauhaus vor Ort grad nicht da. 🙂

Die „gebrannten“ Löcher im Vordergrund waren ein Wolfram-Carbit-Fräser.

https://cnc-plus.de/

Sehr schöner und interessanter Bericht Peter. So eine Fräse würde mir auch noch Spass machen. Aber ich weiss wenn ich einmal damit anfange, dann hab ich noch ein Hobby mehr …. wird iwann zuviel 😉

Du könntest dann aber Spanten für das Gerüst Deines Großprojektes fräsen. 😀

Wie lange hat Du da jetzt gebastelt? 14Tage mit drucken? Ist schon wirklich toll!

Ja. Ungefähr. Ging letztlich deutlich schneller, als ich ursprünglich gedacht hatte. Jetzt muss ich nur noch begreifen, wie das mit der Fräserei geht. Aber das gehört ja woanders hin.

Hab ich da noch was aus meiner Lehrzeit?

Sehr feines Stück.. aber.. das sieht fast wie Bohren aus 🙂

Jo. Als reiner 3D-Drucker kannste das Ding ja aber auch einfach nur drucken. Nen Satz Teile geht für über 100 Geld. Scherz.

Habe Phil’s Videos auch gesehen und auch viel gelacht. Bin ja am schauen, was ich mit meinen 2 defekten Boards (Ender 3 und Geeetech A10M) noch anstellen kann. Da bei beiden der defekt im „Heizungsbereich“ und nicht in der x/y/z Steuerung liegt. Leider scheidet dieses Projekt aus.

Hätte mir auch gefallen. Viel Spaß damit.

Warum. Mit drei Steppertreibern müsste das doch eigentlich gehen?

Dachte die Controller sind nicht kompatible zueinander. Aber das könnte gehen. Muss ich mal genauer ansehen…

Ich hab auch überlegt, das rumliegende Melzi-Board vom Tronxy X5S zu nehmen, aber Uno, Shield und Treiber waren zusammen 26 Euro. Dass habe ich gerne gezahlt, um erstmal im „definierten“ Bereich zu bleiben und mit dem Ding in die Gänge zu kommen.

Man muss wohl danach suchen, ob es GBRL auch für den Mega kompiliert gibt. Und ob die PIN-Konfiguration mitkompiliert wird, oder runtime eingelesen werden kann.

4 Stepper Motoren hätte ich auch noch liegen. Muß die Mal anschließen und etwas spielen…