Ender 6 mit Wasserkühlung

Ein Gastbeitrag von Joesch: Beschreibung und Funktion des Umbaus meines Creality Ender6 auf ein wassergekühltes Hotend. Das KW wird über eine externe Kühlanlage geliefert. Teil1 Matrix LC und Teil2 Dragon LC HF von Trianglelab.

Teil 1

Teil 1

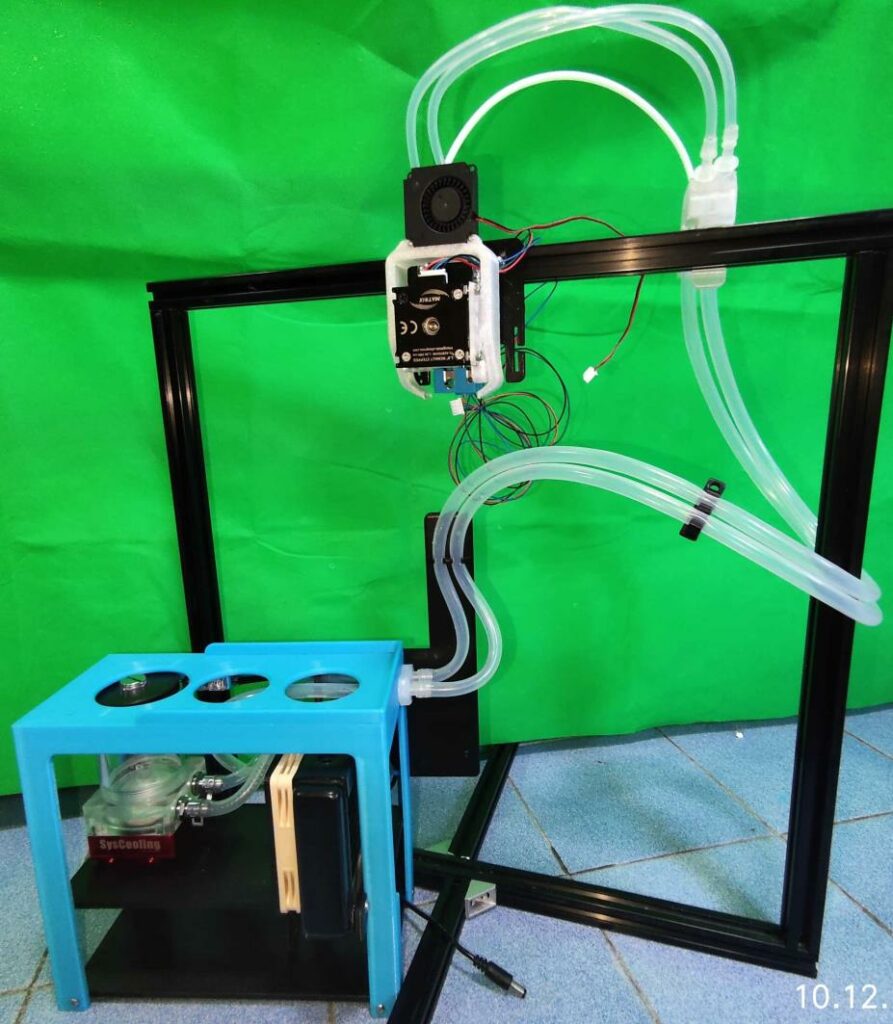

Da mein Ender in einer Umgebung mit überwiegend Temperaturen über 30° steht und durch die Einhausung im Bauraum je nach Material bis über 60° erreicht, habe ich mich für eine Wasserkühlung entschieden. In keinem Fall war dieser Umbau notwendig. Bei PLA z.B. reichte es, die Abdeckhaube abzunehmen (was aber lästig war). Es war eine Blitzidee, die ich aus Bastelfreude aus konstruierte.

Mein bis dahin verbauter Bondtech DDX mit Phaetus Dragon HF Hotend macht seine Arbeit zwar gut, aber ich finde keine Möglichkeit, ein wassergekühltes Hotend mit dem Bondtech zu koppeln.

Das Phaetus Water Hotend ist hier nicht zu bekommen. Darum schaute ich mich nach passenden Komponenten um.

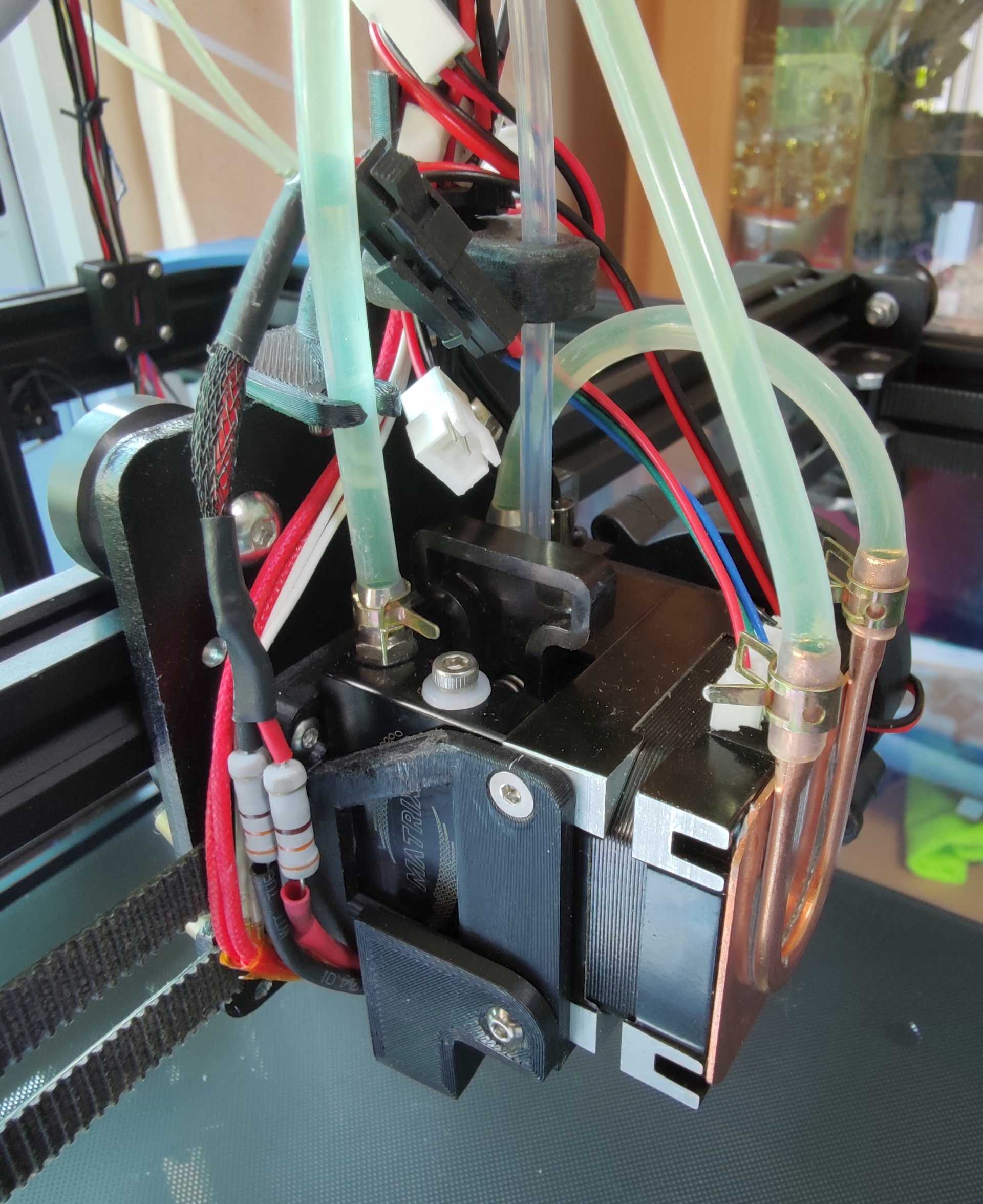

Trianglelab gefiel mir auf Anhieb und ich orderte das Trianglelab Matrix LC Lite Hotend, eine Kombination von Hotend und Direkt Extruder und für die Kühlung die Trianglelab Liquid cooling Unit mit der SC-P67D Wasserpumpe. Die Pumpe arbeitet mit 12V 0.8A 9.6W, hat eine Förderleistung bis 500L/h und ist mit 25dB flüsterleise.

Den 90mm Ventilator tauschte ich gegen einen NOKTUA NF-A9x14PWM, 12V 1.32W 0.11A aus. Der verbraucht weniger Strom und ist nicht zu hören.

Den Kühler selbst kann man sich wie eine Mini-Ausgabe eines PKW-Kühlers vorstellen.

Sogar das Material ist identisch.

Strom für Pumpe und Ventilator liefert ein 12V 100W Meanwell Netzteil, das ich beim letzten Umbau für USB Strom, Raspi und Beleuchtung einbaute. Das mitgelieferte Stepdown-Modul von 24V auf 12V (ich hatte die 24V Version bestellt) erübrigte sich so.

Die Stromversorgung der Kühleinheit wird über einen Klinkenstecker im Bauraum geliefert.

Die Kabelführung vom Netzteil zur Klinkenbuchse habe ich durch einen Schalter unterbrochen, womit das KW-System An/Aus geschaltet werden kann.

Das KW-System ist geschlossen und so gebaut, dass man die KW-Einheit nach dem Lösen von 2 Schrauben auch bewegen kann, z.B. zum Entlüften (dazu später mehr).

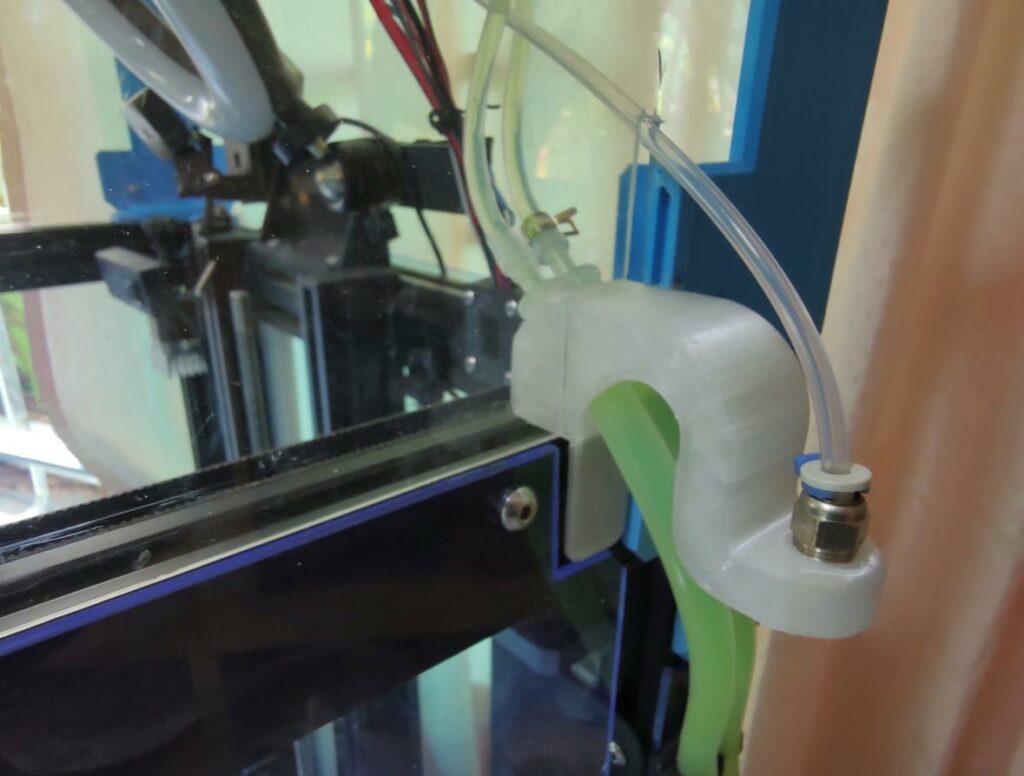

Beim KW-System wurden verschraubbare Schlauchdurchführungen mitgeliefert, um die KW-Schläuche durch 2 Bohrungen in den Ständer zu führen. Die Schlauchdurchführungen montierte ich hier, damit das komplette System getrennt werden kann und keine Wasserpanscherei über dem Druckbett geschieht.

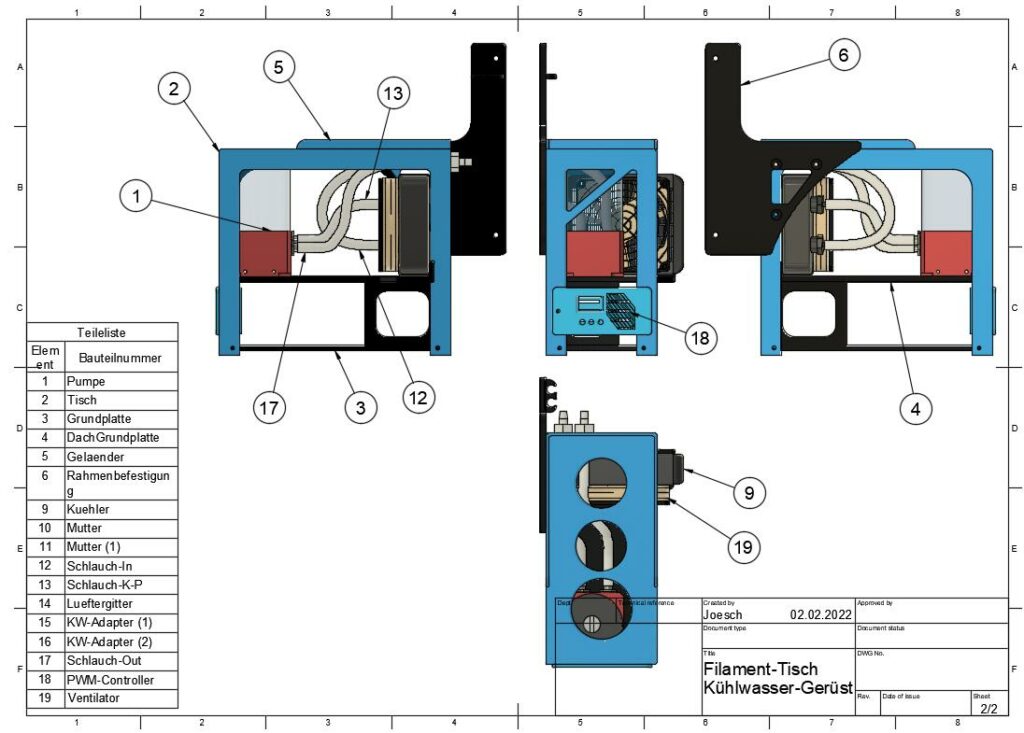

Konstruktion Kühlsystem

Die Kühleinheit würde zwar in den Bauraum passen, aber dann würde der KW-Ventilator mit der warmen Bauraumluft blasen, was ja nicht erwünscht ist. In der Vergangenheit baute ich einen Ständer rechts außen an der Position, an der die Filamentrolle original

befestigt ist, worauf ich eine Filament-Trockenbox stellte. Eine Konstruktion, damit die Filamentrolle geschützt ist, der Bowden nicht unnötig lang ist und ich den Netzstecker des Druckers noch bedienen konnte.

Den Ständer konstruierte ich neu, dass darunter das Kühlsystem mit Kühler und Ventilator und der KW Ausgleichsbehälter mit Pumpe montiert werden konnte.

Die KW-Schläuche verlaufen hinter dem Gestell am Rahmen entlang bis zum Durchgang des Bowden in der Abdeckhaube.

Ab der Durchführung des Bowden durch die Haube bis zum Hotend wird über mitgelieferte

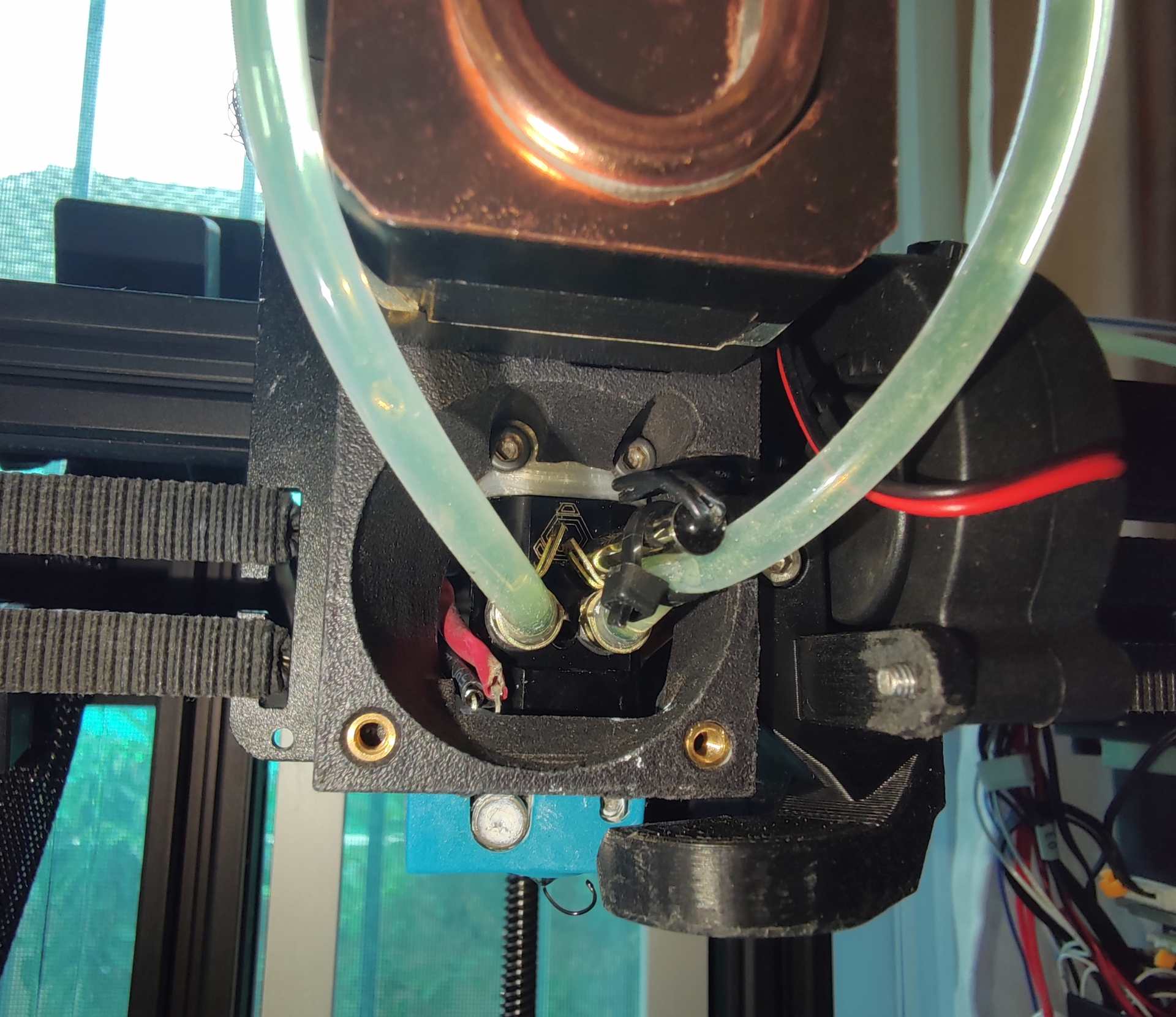

Reduzierungen von 7,5mm auf einen 5x3mm Silikonschlauch verwendet. Vom Kühlblock geht der KW-Schlauch zum Extruder, der über eine Kühlschlange auf der Stirnseite mitgekühlt wird und dann zurück zum Kühler.

Das komplette Gestell bestehend aus Tisch, Tischhalter zur Montage an den Bohrungen am Drucker Rahmen/Acrylglasscheibe, 1.Boden (zur Stabilität) und 2.Boden (auf dem die Aggregate montiert werden), sowie den Bowdenhalter mit den Führungen der KW-Schläuche konstruierte ich so, dass sie auf einem 230mm Druckbett und ohne Support gedruckt werden können (bis auf die Fenster im 1.Boden). Darum ist das Geländer oben einzeln gedruckt und verklebt.

Die Beine des Ständers sind für Filzunterlagen um 3mm verkürzt.

Am original Ender sind keine Veränderungen nötig. Für die Durchführung des Stromkabels und die Leitung des Temperatursensors nutze ich die Öffnung der demontierten Filament-Aufhängung. Dafür baute ich einen Winkel, der an den Verschraubungen am Rahmen angeschraubt wird. Darauf befindet sich die Klinkenbuchse.

Das Sensorkabel verläuft bis zur Verteilerplatine hinten rechts und von da über den Leitungsstrang zum Hotendschlitten an den Hotend-Kühlblock.

Bowden und Kühlwasserleitung werden durch die Haube geführt. Dafür konstruierte ich einen Halter, der auf dem Rahmen geschraubt wird. In Höhe der Hauben Durchführung nimmt der Halter KW Vor- und Rücklauf und mit einem Clip den Bowden auf.

Gedruckte Bauteile

Kühlanlage:

- Tisch und Geländer

- Rahmenbefestigung

- Grundplatte

- Dach-Grundplatte

- Lüftergitter

- PWM-Controller

- Bowden/Schlauchhalter

Die Bauteile der Kühlanlage wurden aus PLA+ gedruckt. Gesamtgewicht ohne KW 1200gr.

Hotend:

- Mount für den Extruder

- Fan Shroud

- LED-Halter

- Winkelplatte für Klinkenstecker

Die Bauteile im Bauraum wurden aus ABS gedruckt. Gesamtgewicht Extruder/Hotend/Kühlplatte 440gr.

Alle Konstruktionen sind als STEP- und als STL-Datei:

druckteile_wasserkuehlung.zip

Ventilator und Wasserpumpe PWM gesteuert.

Idee ist eine stufenlose Regelung, mit der KW-/Hotend-Temperatur gesteuert werden.

Dazu habe ich mir einen PWM-Controller geordert. Ein Thermistor misst die Temperatur des Kühlraumes am Hotend und gibt sie an den Controller weiter. Der Controller regelt die Lüfter-Geschwindigkeit nach eingestelltem Sollwert.

SC-P67D Wasserpumpe (Herstellerangaben)

SC-P67D Wasserkühlung, Mini Bürstenlose Pumpe Kühlwasserpumpe kann als anspruchsvollere Ausrüstung angesehen werden, insbesondere in den Laufrad- und Lagerteilen. Um sicherzustellen, dass die fertige DC Wasserpumpe den Konstruktionsanforderungen entspricht, verwenden wir die importierten deutschen

Präzisionswerkzeugmaschinen und bemühen uns, die Toleranz auf das niedrigste Niveau zu senken.

Sag NEIN zu Lärm! Mini Brushless Pump hat spezielle Materiallager und MCU-gesteuerte dreiphasige bürstenlose DC-Schaltung.

Die Pumpe kann vom Benutzer gesteuert werden. Der maximale Durchfluß unserer DC-Kühlwasserpumpe kann 450L / Stunde betragen, die maximale Förderhöhe beträgt 3.0 Meter.

Syscooling SC-P67D Wasserpumpe

- Modell SC-P67D

- Durchfluß 500 L / H

- Förderhöhe 4,0 m

- Spannung DC 12V

- Lautstärke 25 dB – Feature Ultra Quiet;

- Brushless-Zertifizierung

- RoHS-Anwendung Wasserzirkulation

- Typ Kreiselpumpe

Details

- Typ: Kühlmittel

- Heatsink Material: Kupfer, Aluminium

- Anwendung: Computergehäuse

- Markenname: SysCooling

- Herkunftsort: Hebei, China

- Typ: SC-P67D

- Material: Acryl + Aluminium

- Lagertyp: Ceramic Bearing

- Temperatur: -10°- 55°

- PowerJoint: 2510-4P

- Lautstärke: 25dB

- Größe: 62 * 62 * 44 mm

- Zertifizierung: ROHS

- Garantie: 1 Jahr

- Nennspannung: 12V DC

Syscooling P67D Pumpen sind kompatibel mit Standard-Flüssigkeitskühlsystemen, mit 65 mm, 130 mm und 190 mm große Kapazität, langer transparenter zylindrischer Wassertank, verwendet MCU Steuerung, hohe Leistungsfähigkeit und Energieeinsparung.

- Der maximale Fluss: 450L/h

- Maximale Förderhöhe: 3.5m

- Verbrauch: 0.6A

- Vollkeramiklager haben eine Lebensdauer bis zu 50.000h

- Die Pumpen-Design erzeugt einen extrem leisen Lauf von 25dB

- Standard G1/4-Gewindeschraube

- Schnittstelle PWM gesteuert, MCU Control

- Anschlüsse: G1/4

- Tank: 65 mm, Durchmesser 60mm

Kosten

- Trianglelab Matrix LC Lite 80.-

- Trianglelab Liquid cooling Unit 65.-

- 1m Siliconschlauch 3.-

- Filament 7,50

- Schrauben 3.-

- 8x Einschmelzgewinde M3

- PWM-Controller 7.-

- Extruder-Kühlplatte 5.-

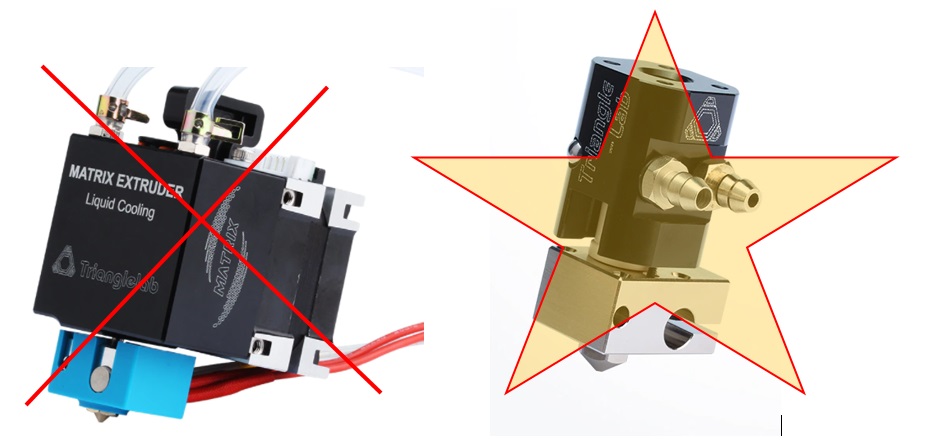

Trianglelab Matrix LC Lite Hotend

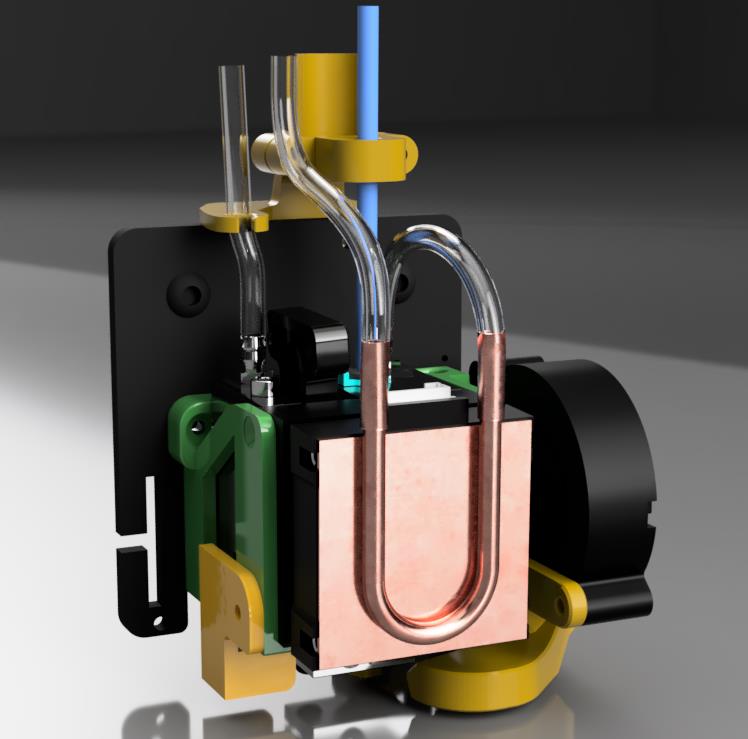

Geliefert wurde ein Hotend/Extruder-Einheit, ein Block 55x44x44mm, je zur Hälfte Kühlkörper und Extruder, mit Kabel, V6 Hotend mit Nozzle und Socke, Heater 24V 40W und Thermistor, Axiallüfter (JIL HD4010H24, der eigentlich für das luftgekühlte Hotend gedacht ist), Silikonschlauch, Kabelgedöns und massig Kleinteilen für die Montage.

Nicht mit dabei waren eine Montageplatte für Hotend-Schlitten, Fan Shroud, ein Radial-Lüfter für den FanDuct und die Kühlplatte für den Extruder.

Die Druckteile auf der Ali-Seite angegebenen Adresse für das wassergekühlte Matrix-Hotend sind am Ender6 nicht zu gebrauchen.

Die angegebene Site für die Dokumentation bezieht sich (z.Zt. der Erstellung dieser Doku) auf das luftgekühlte Matrix.

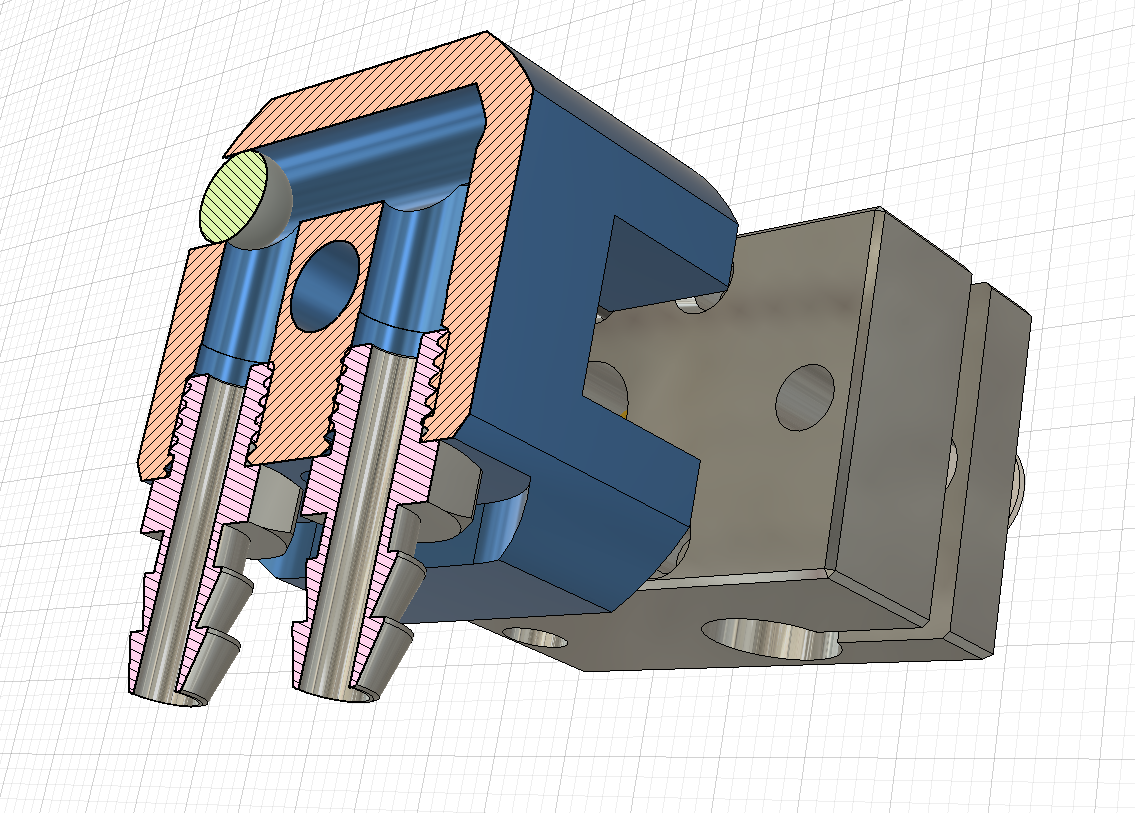

Den Matrix montierte ich mit der Stirnseite zum Hotend-Schlitten, weil sonst das Hotend zu weit herausragt und den Bauraum verkleinern würde. Dadurch ist vorn Platz für eine wassergekühlte Kupferkühlplatte, die ich nachbestellte. Die wird mittels Wärmepad auf den Extruder geklebt.

Um an die Mechanik zu kommen, muss der Steppermotor abgebaut werden. Der Motor ist mit 4 Kreuzschlitzschrauben auf der Stirnseite befestigt. Die linke obere Schraube (bei mir

schwarz) hält den Steppermotor zusammen. Die nicht lösen.

Die 3 anderen Schrauben halten den Motor mit dem Kühlkörper zusammen. Wenn diese entfernt werden, kommt man an die Extruder-Mechanik.

Hier vermisse ich ein Handrad, um das Filament manuell durch das Hotend zu schieben. Bondtech hat das mit einem Zahnrad besser gelöst. So bleibt nur die Möglichkeit, das Filament an der Stelle über der Rolle in den Bowden zu drücken oder den Vorschub über das Display zu steuern.

Für das Hotend ist etwas Fingerspitzengefühl nötig. Das Heatbreak wird nur eingeschraubt, hat keine Schlüsselfläche am Kragen und ist nicht durch eine Madenschraube (wie an der luftgekühlten Version) gesichert. Eine Schlüsselfläche kann auch nicht nachträglich angefeilt werden, weil der Kragen in einer Versenkung eingelassen ist. Allerdings muss das Heatbreak nicht mit Gewalt angezogen werden, nur so fest, dass es sich nicht selbst löst.

Ich bin folgendermaßen vorgegangen:

- Düse ins Hotend geschraubt und von anderen Seite das Heatbreak gekontert. Noch nicht festziehen.

- Nun das Heatbreak mit Wärmeleitpaste benetzen und in den Kühlkörper schrauben.

- Jetzt kann man mit etwas lösen/festziehen der Düse die richtige Heatblock-Position finden, den Heatbreak handfest ziehen und später

nach der kompletten Montage und Aufheizen die Düse mit Schlüssel festziehen.

Das war meine Vorgehensweise, weil ich Heater und Thermistor weiterverwende und bei der Fertigmontage die Dinger nur umsteckte.

Für die Montage der Hotend-Gruppe an den Schlitten der X-Achse konstruierte ich einen Mount, den ich an die vorhandenen Gewindestutzen des original Hotends mit dem Schlitten verschrauben konnte.

Die Bauteilkühlung werde ich noch optimieren, wenn der Spaß dann läuft. Solange habe ich mehrere Variationen, zum Teil aus Thingiverse, für die eigenen Vorstellungen modelliert und angepasst.

Dazu orderte ich noch einen GDSTime 5015er Radial-Lüfter.

An den Mount bastelte ich zur Lüfterbefestigung noch eine Platte mit dem gleichen Langloch, wie er am Bondtech ist. So ist der Fan Shroud in der Höhe variabel und ich modellierte für den Anfang einen Bondtech Lüfter passend.

Zur Beleuchtung des Druckbereichs konstruierte ich eine Halterung für eine LED an die linke Seite des Mounts.

Mit der Wasser-Kühlung kann ich zwar einen 50W Heater einbauen, den ich hier liegen habe, aber eigentlich habe ich keine Verwendung für solche Temperaturbereiche. Also nutze ich erstmal weiter den 40W aus dem Phaetus Hotend incl. Thermistor.

Mount und Fan Duct druckte ich wegen der Wärmestabilität aus ABS. ABS von eSun gefiel mir gut. Mattschwarz, aber selbst bei 260° eine miese Layerhaftung. Also besorgte ich mir ABS von Bing3D und das war eine gute Entscheidung. Superhaftung, extrem stabil, lies sich mit 215° wunderbar drucken und mit 12.-€/kg spottbillig.

Umbau und Inbetriebnahme:

Da ich alles wochenlang plante und vorbereitete, lief der Umbau auch, wie ich es mir vorstellte. Ein paar wenige Optimierungen ergaben sich im Verlauf.

Nun war das Befüllen des KW-Kreislaufes angesagt. Die ca.0,4 Liter Halb und Halb Mischung KFZ-Kühlflüssigkeit und Wasser füllte ich mit dem beigelegten Trichter

über die Öffnung der Rändelschraube auf dem Ausgleichsbehälter der Pumpe. Nach ca. 0,2 Liter war der Behälter voll und ich verschloss ihn mit der Schraube.

Das war der Moment der ersten Inbetriebnahme.

Nach dem Anschalten ging die LED-Anzeige des PWM-Controllers an. Zu hören gab es nichts, aber ich sah, wie das Wasser durch die Schläuche schoss und der KW-Stand im Ausgleichbehälter abnahm. Ok, Stop zum Nachfüllen.

Ich wollte es wissen und ließ die Kühlanlage auf dem Tisch stehen. Vorsichtig drehte ich die Rändelschraube ab… und nix passierte. Es lief nichts zurück und ich konnte KW nachfüllen. Das Ganze wiederholte ich noch 2x. Dann nahm ich das ganze Gestell und stellte es oben aufs Druckbett. Die Schläuche reichte gerade eben und ich ließ die Pumpe wieder laufen um die Restluft aus dem Hotend zu pumpen. Es kam nicht mehr viel. Den Rest schüttete ich nach, als das Gestell wieder auf dem Tisch stand.

Das KW-System war dicht und es lief so gut wie geräuschlos.

Der Noctua-Lüfter lief mit 600 U/min.

Der PWM-Controller war eigentlich nicht vorgesehen und nicht erforderlich. Ich wollte aber die Kühltemperatur beeinflussen können. Dieser Controller hat einen Thermistor, den ich erstmal an den Hotend-Kühlkörper klemmte. So hat der Controller die Kontrolle.

Mit 3 Knöpfen werden die Werte eingegeben. Auf dem LED-Display wird abwechselnd die Temperatur und die Lüfter-Drehzahl angezeigt.

Die einzugebenden 3 Parameter sind die Temperaturen, wann der Lüfter abschaltet, der Regelbereich, wann der Lüfter anfängt zu regeln und wann der Lüfter mit 100% läuft.

Dazu muss man schon hinschauen, denn es läuft geräuschlos.

Nach den ersten Tests mit 230° Hotend habe ich den Einschaltwert erst einmal auf 40° programmiert, den Ausschaltzeitpunkt auf 38°. Den Regelbereich auf 42° bis 48°, wo der Lüfter volle Drehzahl hat. Das geschah bei 28° Raumtemperatur. Mal abwarten, wie es im Sommer bei 38° ist.

Jetzt konnte ich die ersten Ausdrucke wagen. Im Verlauf dieser ‚Operation‘ erledigte ich gleich noch andere Anpassungen. Unter anderem bestellte ich mir fertig verdrahtete JST-Stecker-Pärchen aus China, die ich gegen angelötete Buchsen für die Lüfter tauschte.

Das Unglück nahm seinen Lauf.

Die Verdrahtung der Buchsen verlötete ich sauber mit den ankommenden Leitungen und isolierte sie mit Schrumpfschlauch. Rot an Rot, Schwarz an Schwarz.

Ich steckte den Bauteil-Lüfter an, nix passierte. Dann an den Anschluss des 2ten Lüfters, den ich noch dran ließ für spätere Experimente. Auch nix.

Nächsten Ersatzlüfter dran und wieder nix.

Dann schaute ich mir die Stecker genauer an und mir viel auf, die Lüfter hatten + und – anders herum stecken. Hundesch…. denn ich erkannte, in den gekauften verdrahteten China JST-Stecker waren alle Kontakte verkehrt herum eingesteckt.

Kurz und deutlich, mit dem Einstecken der Lüfter hat es mir die Lüfter Ausgänge des Boards gekillt. Es gab keinen Knall und keinen Blitz. Entgegen des Falles eines Members, dem bei solch einem Vorfall die zuständige Diode sichtbar verbrannte, war auf meinem Board nichts zu erkennen. 60€ Lehrgeld, alles hat seinen Preis, aber Glück im Unglück, das Lerdge K Board ist wieder lieferbar, bestellt und wurde innerhalb 16 Tagen geliefert. Der 1:1 Austausch war schnell erledigt.

WENN ich den Matrix dann noch drin habe, oder

Was mir nicht gefällt:

- Die KW-Platte ist auf den Extruder mit Wärmeleitpad aufgeklebt. D.h. wenn ich an den Extruder ran muss, sitzen die Schrauben darunter und ich muss zuerst die Platte abreißen.

- Der Extruder ist zwar schön kompakt, aber darin sammelt sich der Filament-Abrieb. Dazu muss der Matrix komplett zerlegt werden. Ist aber bei den meisten Direktextrudern der Fall.

- Bondtech hat ein Zahnrad rausgeführt. Damit kann das Filament händisch bewegt werden. Beim Matrix geht’s nur übers Display mit Extruder-Motor.

- Der Federhebel im Extruder für das manuelle Filament Handling lässt sich zwar bewegen, aber wenn das Filament gepackt wurde, lässt es sich nur über Displaysteuerung lösen. Der Hebel hat also außer seinem Dasein keine Funktion.

- Das Hotend ist kein High Flow. Beim Bondtech/Phaetus Dragon hatte ich den Extruder auf 60mm/s. Matrix fängt bei über 20 an zu rattern.

- Das Heatbreak könnte eine Schlüsselfläche oder eine Madenschraube vertragen.

Was mir gefällt:

- Wunderbar geräuschlos.

- Keine Lüftungsprobleme bei warmem Bauraum. Beim Drucken kann der Bauraum auch bei PLA geschlossen bleiben.

- Man kann den mit KW gefüllten Matrix komplett zerlegen, solange die Schläuche angesteckt bleiben

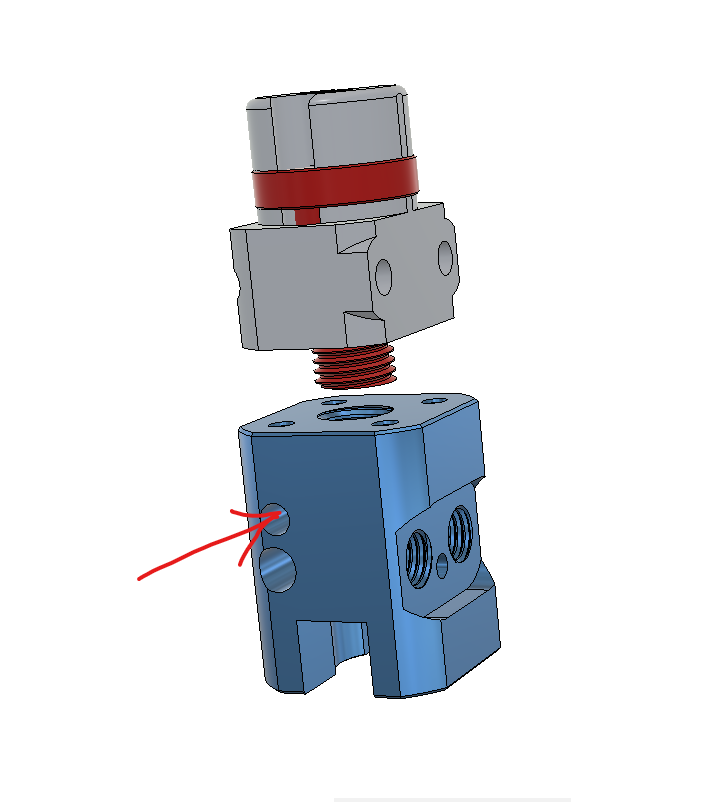

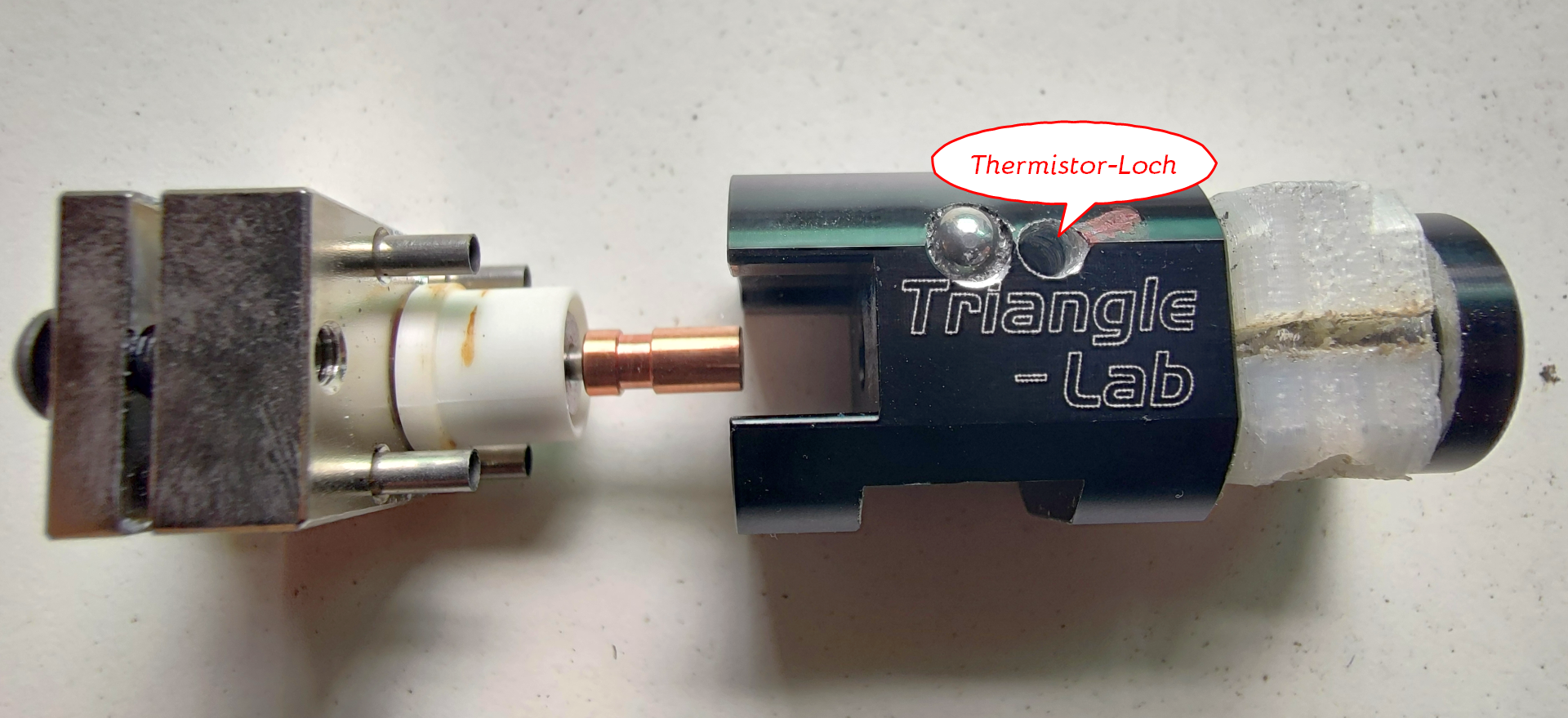

- Der KW Bereich ist separat und dicht. Richtig betrachtet ist der Kühlraum kein Raum, sondern es sind Bohrungen im Alu-Vollmaterial. Eine für den Vorlauf, eine für den Rücklauf und eine Querbohrung, welche die beiden verbindet. Mit der sichtbaren Kugel auf der linken Seite vorn ist die Querbohrung versiegelt. Hätte ich nicht gedacht, dass der Querschnitt dieser Bohrungen ausreicht, die Wärme so zuverlässig abzuführen.

- Nach meinen bisherigen Versuchen habe ich den Eindruck, als wenn das KW-System völlig überdimensioniert ist. Andererseits ist es immer besser, man hat Reserven.

Temperaturen:

Ein Gedanke war, wie ich die Temperatur des KW beeinflussen kann. Den KW-Durchfluss wollte ich möglichst auf 100% lassen, weil der Schlauchquerschnitt zwischen 7,5mm und

3mm wechselt und ich einen konstanten Fluss behalten wollte. Außerdem läuft die Pumpe so gut wie geräuschlos. Also konzentrierte ich mich auf die Kühlerlüftung.

Dazu beschaffte ich einen PWM-Controller, der über einen Thermistor die Temperatur am Hotend-Kühlkörper misst und die Drehzahl des 90er Noctua durch angegebene Sollwerte steuert. Der Noctua arbeitet mit einer Drehzahl von 500 bis 2200U/min. Den Controller programmierte ich so, dass der Lüfter bei 40° anläuft und bis 48° auf volle Drehzahl läuft. Unter 38° schaltet er den Lüfter wieder ab.

Als Fallbeispiel mit Nylon, weil es das Filament mit den höchsten Temperaturen ist, die ich bis jetzt mit Wasserkühlung verarbeitet habe:

- Raumtemperatur 28° (Kühlluft).

- Innerhalb 1h stieg die Temperatur am Kühlkörper langsam von 30° auf 40°, der Lüfter schaltete ein und lief mit 580 U/min.

- In den nächsten 2h pendelte die Temperatur bei 41° und der Lüfter drehte bis 680 U/min.

Mit ABS und 220° stieg die Temperatur bis 40°, der Lüfter schaltete ein mit 600 U/min. Innerhalb 15 min. fiel die Temperatur auf 38,1° und der Lüfter schaltete sich aus.

Mit PLA bei 200° zeigte nach 2h der Messpunkt am Hotend 39,8°, Rücklauftemperatur 37,2° und am Ausgleichbehälter also nach dem Kühler 33° an.

Da musste ich genau beobachten, weil dass alles geräuschlos ablief.

Es wäre müßig, diese Aufstellung weiterzuführen, denn sobald Hotend-, Druckplatten-Temperatur und Umgebungsluft verändert sind, ändern sich alle anderen Temperaturen auch.

Wie diese Soll-Temperaturen noch angepasst werden müssen, Muss ich in der Zukunft bewerten, denn da spielen mehrere Faktoren mit.

Fazit:

Wasserkühlung ist eine leicht machbare Lösung, wenn man mit hohen Temperaturen zu tun hat. Kühlt das Cool End ausreichend und ist problemlos installierbar. Geräusche machen nur Board- und Bauteil-Lüftung, wenn sie denn laufen. Ich werde dabei bleiben.

Der Matrix Extruder hat mich nicht überzeugt. Er funktioniert und das ist alles. Da bin ich von Bondtech verwöhnt worden und brüte schon am nächsten Umbau.

Meine Recherchen haben ergeben, dass das Phaetus Dragon LC Hotend (was ich hier nicht kaufen kann) baugleich mit dem Trianglelab Dragon LC ist. Mit einer Anpassung des Adapters bekomme ich ihn in meinen Bondtech DDX Extruder verbaut.

Der Drachen von Trianglelab ist schon im Anflug. Landung erwarte ich in den nächsten Tagen.

Einkaufliste:

- Trianglelab Matrix LC Lite Extruder Wasser Kühlung

- Trianglelab Titan AQUA Wasser Kühlung Kit

- Trianglelab Kühlplatte

- Gdstime 5015 50mm Radiallüfter

- NOKTUA NF-A9x14PWM Lüfter

- Meanwell Netzteil LRS-100-12 8.5AMP 12V 100W

- DC 11-55v 5A PWM Fan Speed Controller

Teil 2

Ender6 – Umbau des wassergekühlten Hotends

Ich wollte es wissen und habe den Trianglelab Matrix LC getauscht gegen den Trianglelab Dragon LC HF im Bondtech-Extruder.

Der Dragon LC ist, soweit ich vor dem Kauf vergleichen konnte, baugleich mit dem Phaetus Dragon Water und hat die gleichen Maße wie der Phaetus Dragon HF, den ich zuvor mit dem Bondtech DDX V3 verbaut hatte.

Für die Adapter-Befestigung sind beim Phaetus Dragon oben zwei 2mm Löcher im Kühlkörper-Rahmen, woran ich einen eigen konstruierten Adapter schraubte, damit ich ihn mit dem Bondtech am Ender6-Schlitten montieren konnte.

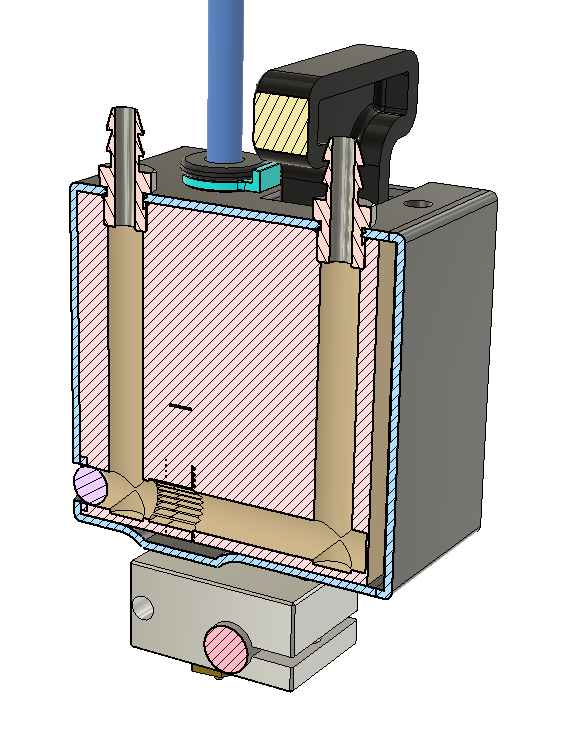

Der Kühlblock des Dragon LC ist ein Alu Block, dessen KW-Lauf vorn durch zwei 5mm Bohrungen und seitlich durch eine Bohrung verläuft (die mit einer Kugel versiegelt ist).

Optisch erscheint der Matrix zwar voluminöser, was aber täuscht, weil der Innenraum zur Hälfte für die Extruder-Mechanik belegt ist. In etwa haben die Alu-Kühlkörper das gleiche Volumen.

Mit einem Unterschied, der Matrix hat die Bohrungen für den Wasserlauf senkrecht entlang des Heatbreaks und der Dragon LC waagerecht einmal um den Heatbreak rum, also steht dem Matrix genau doppelt soviel Kühlfläche zur Verfügung (beim Matrix 120mm Bohrung gegenüber Dragon 60mm Bohrungs-Länge).

Bei meinen bisherigen Versuchen bemerkte ich allerdings keinen Unterschied, eher das der Dragon schneller reagiert. Ist aber ein subjektiver Eindruck. Außerdem messe ich mit der Perle im Dragon genauer (dazu später mehr).

Möglicherweise wird es bei extremen Temperaturen über 300° einen Einfluß haben, aber wer hat die schon.

In den Dragon-Kühlblock wollte ich keine Gewindebohrungen setzen. Zur Befestigung im Bondtech konstruierte ich einen angepaßten Adapter.

Der Adapter ist, anders als die luftgekühlte Version, über einen M8 Stutzen mit dem Kühlkörper verschraubt.

Dazu druckte ich mir ein Exemplar aus ABS, das wie beim Luftkühler an den Ender-Schlitten geschraubt wird, aber unten einen M8 Bolzen dran bekam.

Im Adapter steckt der Bowden und das Filament wird darin geführt. Bowden 4mm Bohrung und M8 Stutzen (Kern 6,5) …, da zweifelte mein technisches Verständnis. Da war nicht viel ‚Fleisch’…

Richtig geraten, schon nach 10 Minuten Testlauf spukte Bondtech den Drachen aus.

Abgerissen am Ansatz M8.

Ok, andere Idee. Ich ‚drehte‘ den Alu-Adapter mit der Feile auf 10,6mm ab und druckte mir (auf dem Ender3) aus Nylon einen fast identischen Halter, wie vom Luftgekühlten, aber innen eine 10,6mm Bohrung.

Seitlich mit der Säge einen Klemmschlitz, Halter über den Adapter gestülpt, schon hatte ich einen stabilen Adapter.

Der Bondtech ist für einen Luftkühler gedacht und hat entsprechend vorn im Rahmen einen Platz, wo der 4010er Lüfter angeschraubt wird.

Den brauche ich nicht mehr und nun verlaufen die 5x3mm Kühlschläuche da durch.

An den Platz des Kühlers schraubte ich eine Sichtblende… und weil sie gerade passend am Schlauch hing, gleich die Kühlplatte auf den Bondtech-Extruder gepappt.

Eine andere Aufgabe war, eine passende Stelle für den Thermistor zu lokalisieren.

Ursprünglich hat der Controller einen Thermistor 5mm Durchmesser x 25mm Länge. Den hatte ich längs am Matrix KW-Ausgang geklemmt.

Beim Dragon war kein Platz, weil er komplett im Bondtech verschwindet. Darum klemmte ich den Thermistor zuerst am KW-Ausgang an den Silikon-Schlauch, was keine präzise Messung möglich macht.

Für den Thermistor des Controllers ist eine möglichst nahe gelegene Stelle am Heatbreak das Optimum, denn dieser Punkt ist maßgeblich für die genaue Regelung der Kühltemperatur.

Um es möglichst klein zu halten, besorgte ich mir eine NTC 10K 3950 Thermistor-Perle. Die hat 3 mm Durchmesser (gleiche wie einige Hotend-Thermistoren nutzen, nur andere Werte).

Dafür bohrte ich links über der Blindkugel eine 3 mm Sackbohrung 15mm tief in den Alu-Körper, etwa 3mm von Heatbreak und Querbohrung entfernt.

|

|

Mit der Perle messe ich dort eine realistische Temperatur, die nicht vom Bauteilkühler oder durch einen Wärmestau unter der Sichtblende verfälscht wird.

So ist die Messung genauer und schneller.

Filamente mit hohen Temperaturen schaltet der Controller den Lüfter bei 36° ein und die Temperatur pendelt um 38°. Je höher die Außentemperatur, um so schneller dreht der Lüfter.

Bei Filamenten mit Temperaturen bis 210° steigt das Coolend auf 36° und schaltet den Lüfter ein, aber dann geht die KW-Temperatur am Coolend runter und pendelt bei 34°, Lüfter um die 650U/min.

Das hängt natürlich mit den Temp-Vorgaben im Controller zusammen.

Die Druck-Ergebnisse sind bis jetzt sehr gut. Der Trianglelab Dragon LC HF arbeitet so schnell und sauber, wie ich es von der Phaetus Dragon/Bondtech Kombination kenne.

Auf meinem Ender6 habe ich mit dieser Kombination eine Geschwindigkeit von über 180mm/s erreicht und einen Benchy-Benchmark in 50 Minuten in beeindruckender Qualität ausgedruckt.

Ein Video dieses Druckes kannst du in meinem YouTube-Kanal verfolgen

Für meine Bedürfnisse bin ich mit den Ergebnissen sehr zufrieden. Mal schauen, woran ich noch drehen kann.

Bis dahin werde ich mich damit beschäftigen, die beste Heatbreak-Temperatur herauszufinden. Gibt wieder ’ne Menge Plastikmüll.

Ein weiteres Experiment für die Zukunft ist eine controllergesteuerte Drehzahlregelung für die Wasserpumpe.

Warum? Weil die Pumpe mit max. Drehzahl die Kühlflüssigkeit durchs System drückt und weil sie eine PWM-Pumpe ist und geregelt werden kann.

Das ist noch eine Stellgröße für die warme Jahreszeit, wenn der Lüfter mit hoher Lufttemperatur arbeitet.

Hier noch die Teile im 3mf-, stl- und Step-Format sowie die Anleitung als Pdf zum Download oder auf

Thing files for Ender6 Watercooled by JoeS2021 – Thingiverse

Ergänzt um Teil 2 zum Trianglelab Dragon LC HF im Bondtech-Extruder.

Vielen Dank!

Danke an J. & Uwe

(ich bin aktuell verhindert)

Tolle Arbeit und Doku! Danke dafür!

Wenn ich nichts übersehe, dann hättest Du mit dem Bondtech-Extruder ein Mosquito Luiquid betreiben können (leider preislich nicht die günstigste Liga).

Ich selbst nutze an meinem eingehausten einen Bondech LGX-Extruder mit Mosquito und bin derzeit in der Planung auf Wasserkühlung umzurüsten, da ich parallel eine Bauraumheizunb verbaue. Dann werde ich wohl auch auf ein Mosquito Liquid wechseln. Mal schauen wiemsich das Ganze macht.

Danke,

Jain, ich habe die Ender-Version des Bondtech DDX. Für Mosquito käme eine andere Version in Frage.

Meine Ideen hatten sich überschlagen… zuerst den Phaetus Dragon bestellt, kurz darauf den Bondtech. Später dann die Idee mit der Flüssigkeits-Kühlung.

Nach dem heutigen Stand würde ich die Mosquito/Bondtech-Kombi wählen.

Allerdings bin ich mit dem Phaetus Dragon HF sehr zufrieden und bin nun auf den baugleichen Trianglelab Dragon LC HF fixiert.

Flüssigkeits-Kühlung ist einfacher, als es aussieht. Lohnt sich bei Drucken mit hohen Temperaturen.

Für mich ist es interessant wegen der Umgebungstemperaturen hier in Thailand.

Jetzt ist die kalte Jahreszeit und bei 25-30° spielt es keine Rolle, aber die längste Zeit des Jahres ist es wärmer bei 30-40° und dafür ist es gedacht.

Bin mal gespannt, wie die Temperaturen aussehen, wenn der Kühler mit 40° Luft ‚gekühlt‘ wird. Da wird der Lüfter vermutlich mit max.Drehzahl rennen. Also wird die Kühlanlage doch nicht überdimensioniert sein.

Würde mich feuen, wenn du dann deine Ergebnisse berichtest

Mache ich gerne. Wird aber noch eine Weile dauern. Habe zwar bereits fast alle Teile, aber leider fehlt momentan die Zeit.

Klasse Umbau und Bericht!

Hat es einen Einfluss auf das Druckergebnis,

dass die Temperatur erst über einen längeren Zeitraum kontinuierlich ansteigt, bis sie sich dann durch die Lüfter-Kühlung stabil einpendelt?

Danke,

freut mich, daß Interesse besteht und besonders die Frage nach dem Temperaturverhalten.

Ob es einen Einfluß auf den Druck hat, hoffe ich, aber gefühlt ja. Da stehe ich aber noch am Anfang.

Beim letzten Druck hat sich folgendes ergeben:

Beim Druck mit Nylon und 240° habe ich die Sollwerte im Controller neu definiert.

Ausschalt-Temp: 34°

Einschalt-Temp: 36°

max.Temp: 42°

Bei 27° Raumtemperatur lief der Lüfter bei 36,1° Hotend-T an und drehte mit 700 U/min.

Nach 2h hatte das Hotend 36,5° und der Lüfter 780 U/min.

Nach 3h Hotend 36,6° und Lüfter 840 U/min.

Während des Druckens pendelte die Hotend-T zwischen 36,4° und 36,7° und der Lüfter zwischen 750 und 850 U/min.

Der geschlossene Bauraum hatte bis Ende des Drucks 37,8°.

D.h. der Controller regelt mit entsprechenden Sollwerten sehr gut die gewünschte Kühlung des Hotends.

Richtig Interessant wird es erst, wenn die Raumtemperatur um die 35° liegt. Das war der ausschlaggebende Grund für die Experimente.

Jetzt gerade montiere ich den neuen Trianglelab Dragon LC HF mit einem Bondtech DDX V3 Extruder.

Der Matrix Extruder ist mir nicht so sympatisch, obwohl er gut funktioniert.

Ich werde weiter berichten

Vielen Dank an J. für diesen tollen Beitrag 🙂

Vielen Dank für das Einfügen im Blog.

Heute ist der Trianglelab Dragon LC HF gelandet.

Von den Abmessungen genau wie der Phaetus Dragon HF.

Adapter ist schon gedruckt und ich werde den Matrix gegen die Bondtech-Dragon LC Kombination tauschen.

Mal schauen, wie damit die Drucke funktionieren.