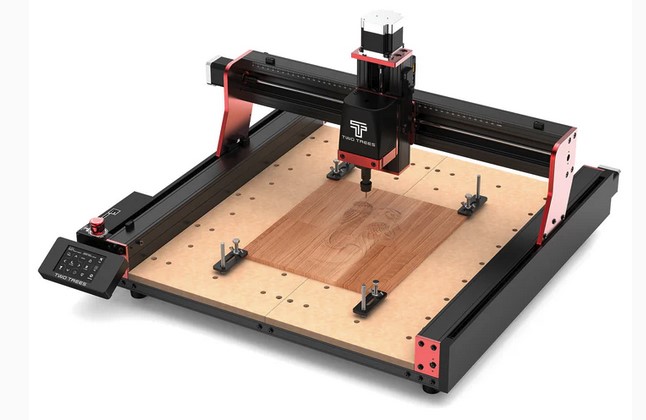

TwoTrees TTC450Pro CNC Fräse

TwoTrees hat uns eine TTC450Pro CNC-Fräsmaschine zur Verfügung gestellt und ich habe mal laut „hier“ gesagt bei der Frage wer die testen will weil mich das an eins meiner früheren Leben als CNC-Programmierer erinnert. Es gibt keine Absprachen oder Bedingungen für den Test. Die Fräsmaschine ist bei TwoTrees aktuell für 545,- Euro erhältlich.

Zunächst der heutzutage unvermeidliche Hinweis:

So eine Fräse mit rotierenden, scharfen Werkzeugen ist kein Spielzeug und sollte mit entsprechender Vorsicht und Schutzausrüstung verwendet werden. Eine Schutzbrille, eng anliegende Kleidung, sowie eine Kopfbedeckung bei langen Haaren sind Pflicht, wenn man in den Bereich der sich drehenden Spindel kommt. Ebenso ist die entsprechende Vorsicht beim Wechsel der Fräswerkzeuge geboten!

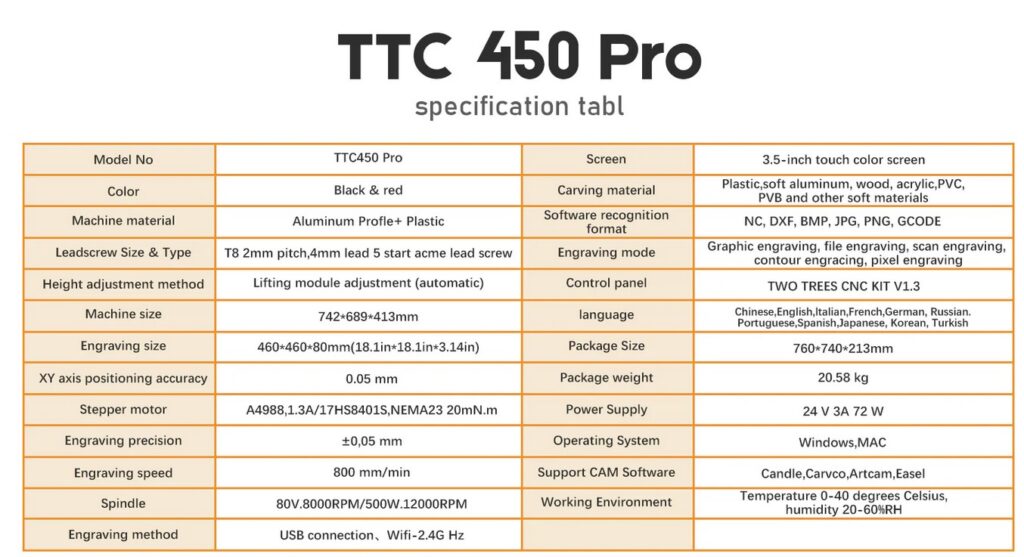

Die technischen Angaben:

ich kopiere da einfach mal das was TwoTrees dazu sagt.

Der erste Eindruck

Oh – ist das eine große Kiste! Und ganz schön schwer dazu. Naja, muss ja auch so sein. Ist ja auch eine ziemlich große Maschine wenn man es mal mit der bei Druckern üblichen Arbeitsfläche vergleicht.

Das Gerät kommt gut und sicher verpackt, da gibt’s nichts auszusetzen. Es ist in 3 vormontierte Baugruppen zerlegt so wie man das auch von den meisten 3D-Druckern kennt. Die Zubehörteile sind vollzählig, gut sortiert verpackt und beschriftet.

Die Aufbauanleitung ist sowohl in gedruckter Form englisch/deutsch (!) als auch als PDF-Datei auf der SD-Karte dabei. Vorbildlich!

Werkzeug wird nicht besonders viel zum Aufbau gebraucht und das was benötigt wird ist dabei. Beim Zubehör wäre zu erwähnen dass sowohl Schutzbrille als auch Gehörschutz beiliegt. Außerdem ist ein Pinsel und eine Feile dabei. Nicht weltbewegend, aber nett dass auch daran gedacht wurde.

Des Weiteren liegen 3 Fräser und 10 Gravierstichel mit den erforderlichen Spannhülsen von 6mm und 3mm Durchmesser bei. Außerdem ein 150x200mm großes Stück Kunststoff, ich vermute PC oder evtl. PMMA. Da gibt’s nichts auszusetzen. Damit kann man erste Tests machen.

Auspacken und Aufbau

Das ist wie oben schon erwähnt erstmal keine an sich schwierige Aufgabe. Insgesamt habe ich ca. 2 Stunden gebraucht wovon mindestens ein halbe Stunde den kleinen Macken geschuldet war die es gegen Ende noch zu beseitigen galt. Zunächst kommen die 3 vormontierten Baugruppen Basis, X-Achse und Z-Achse zum Vorschein. Außerdem dann noch die Frässpindel, das Touchscreen-Display, das Netzteil und diverses weiteres Zubehör.

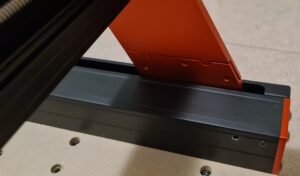

Der Aufbau beginnt, wie sollte es anders sein, mit der Basis. Diese besteht aus den beiden seitlichen 60×40 Aluprofilen in denen die Führungen und Gewindespindeln der Y-Achse laufen. Diese sind durch einen Rahmen aus 20×20 Aluprofilen verbunden auf dem als Frästisch eine 12mm dicke MDF-Platte mit eingelassenen M6-Muttern verschraubt ist. Am linken Profil ist außerdem in einem sauberen kleinen Blechgehäuse das Mainboard untergebracht.

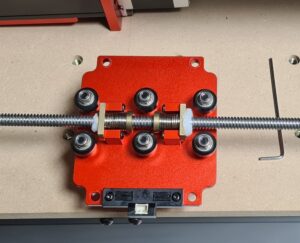

Darauf wird die X-Achsen-Einheit auf die passend ausgefrästen Knotenbleche gesetzt und verschraubt. Easy, passt. Die X-Achse besteht aus einem 80×40 Aluprofil mit den integrierten V-Slot-Führungen und der dazwischen laufenden Gewindespindel sowie dem vormontierten X-Achsen-Schlitten mit der Trägerplatte für die Z-Achse. Dazu komme ich später nochmal.

Nun kommt die Z-Achse an die Reihe. Diese wird einfach mit 6 Schrauben M5x20 am X-Schlitten befestigt. Klingt vielleicht etwas primitiv, ist aber hier nicht das Problem. Was an der Stelle in der Aufbauanleitung definitiv fehlt ist der Hinweis dass man die Justierung der V-Slot-Rollen sowohl des X- als auch des Z-Schlittens vorher einstellen muß! Nach der Montage der Z-Achse kommt man da nicht mehr dran.

Jetzt muss noch der Motorgehäusesockel, das Motorspannfutter und natürlich der Spindelmotor selbst montiert werden. Mit einem Blick in die Anleitung alles kein Problem.

Dann ist noch der Touchscreen und die WiFi-Antenne zu montieren und die weitere Verkabelung der Endschalter und Motoren anzuschließen. Das gibt keine Rätsel oder Probleme auf. Die Kabel und Stecker sind sauber und in passender Länge konfektioniert so dass Verwechslungen nahezu unmöglich sind. Zu guter Letzt noch die Stromversorgung mittels des externen 24V 3A Netzteils herstellen.

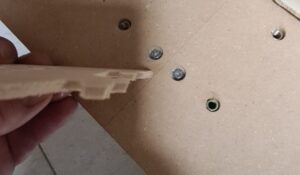

Kommen wir jetzt endlich noch zu einem Highlight, na gut ich übertreibe, aber so ganz Standardausstattung ist so eine „halbautomatische“ Z-Probe meines Wissens im Bereich der Hobby-Käsefräsen dann doch nicht.

Das Teil funktioniert auch wirklich gut, dazu weiter unten mehr. Lediglich eine Ablageposition fehlt um das Teil während des Betriebs zu „parken“. Da muss ich wohl mal einen Drucker bemühen.

Was mir beim Aufbau und der Erstinbetriebnahme so auffällt

Fangen wir mal von vorne an. Ich habe mich gefragt ob denn die beiden seitlichen Y-Achsen auch wirklich „im Winkel“ zum Bett stehen – und wie man die ggf. justieren kann. Ich habe vor der Montage mit den mir zur Verfügung stehenden Meßmitteln so gut das eben ging geprüft und bin auf eine maximale Abweichung im Bereich der, ich nenne es mal „Meßunschärfe“, von ca. 0,2mm gekommen. So habe ich mich entschlossen das so zu belassen und kann deshalb auch bis jetzt nicht sagen ob und wie man da ggf. die Parallelität justieren könnte. Übrigens bestätigte sich diese Messung später durch das Verfahren der Achsen und Messung der Fräserposition auf den jeweiligen Endpunkten, also ein Pluspunkt für TwoTrees für die ordentliche Vormontage.

Kommen wir jetzt zu einem echten Minuspunkt. Das ist einmal die Tatsache dass die Führungen mittels der von vielen Druckern bekannten V-Slot-Rollen realisiert sind. Was ich bei Druckern gut und ökonomisch sinnvoll finde ist hier für eine Fräsmaschine völliger Murks. Diese Führungen können Querkräfte die beim Fräsen nun mal in Größenordnungen auftreten, nahezu nicht oder zumindest nicht ausreichend aufnehmen! Außerdem waren die Rollen sowohl am X- als auch am Z-Schlitten nicht justiert und es findet sich in der Anleitung kein Hinweis darauf dass man das tun muss um wenigstens ein Minimum an „Präzision“ bei der Fräsbearbeitung zu erreichen. Immerhin waren die Rollen wenigstens lose, so gibt’s erstmal keine Standplatten. Trotzdem ist es schon ein wenig tricky die jeweils 6 Rollen so einzustellen dass alle schön leichtgängig am Profil anliegen. Immerhin wurden für die Gewindespindel zwei Muttern gegeneinander „verspannt“ um das Umkehrspiel zu eliminieren. Ist auch kein Hightech, scheint aber für das Gesamtpaket hier seinen Zweck zu erfüllen.

An dieser Stelle möchte ich noch kurz erwähnen dass die Maschine an allen 3 Achsen Endschalter verbaut hat die sowohl in Min als auch in Max begrenzen. Es handelt sich um mechanische Endschalter deren Bauform ich noch nirgends gesehen habe. Machen aber einen soliden Eindruck und finde ich insgesamt gut gelöst.

Das nächste Problem stellte sich beim ersten Versuch des Homings heraus. Der X-Schlitten schafft’s nicht bis zum Endschalter! Was ist los? Aha, die Kupplung die den Motor mit der Gewindespindel verbindet ist mit zu viel Abstand zum Motor verschraubt, sitzt also zu weit rechts und somit schlägt der Schlitten an dieser Hülse an bevor er den Endstop erreicht. Hülse gelockert, so weit wie möglich an den Motor geschoben und wieder befestigt. Problem gelöst! Zeugt aber nicht von besonders gut organisierten Montageprozessen bei TwoTrees.

Die Elektronik

Das Mainboard sitzt wie erwähnt vorn links am Profil in einem kleinen Blechgehäuse. Das Board selbst sieht wie zu erwarten den bei Druckern üblichen Boards ähnlich. 4 gesockelte 4988-Treiber die hier völlig ausreichend sind. Beim Fräsen kommt es nicht darauf an dass die Motoren leise sein müssten. Was auch auf den verbauten 40×40 Gehäuselüfter nicht zutrifft. Eine Bezeichnung des Boards konnte ich ebenso wenig finden wie Hinweise auf den verwendeten Prozessor was daran liegen dürfte dass sich diese auf der Rückseite des Boards befinden und komplett zerlegen wollte ich das dann doch jetzt nicht. Jedenfalls ist die Verkabelung sauber und augenscheinlich ordentlich verarbeitet. Was ebenso für die Verlegung der Kabel weitestgehend innerhalb der Profile zutrifft.

Das Mainboard verfügt außerdem über separat herausgeführte Anschlüsse für eine Rotationsachse (in Verbindung mit einem Lasermodul statt Fräser sinnvoll) sowie einen manuell schaltbaren 24V-Anschluss.

Das Netzteil ist ein übliches 24V/3A NoName-Steckernetzteil.

Die Bedienung

Jetzt wird es aber Zeit das Maschinchen mal einzuschalten. Apropos Einschalten, ich habe erstmal kurz nach einem Schalter gesucht bis ich begriffen habe dass man mit dem Not-Aus-Schalter einschalten muss ;-). Es gibt keinen eigentlichen Netzschalter. Ist sozusagen „Windows andersherum“ wo man um Auszuschalten auf „Start“ klicken muss.

Mal kurz durch die Menüs geschaut. Ich fange mal von unten an – sind wir schneller fertig ;-):

- Settings: Tut mir leid, aber den Blick da rein kann man sich glatt sparen wenn man nicht gerade die Sprache wieder auf Chinesisch umstellen möchte. Neben den Support- und Kontaktinfos gibt’s dort lediglich noch den Punkt WiFi.

- Tja, das WiFi. Ich konnte mich problemlos mit meinem WLAN verbinden, aber was dann damit anfangen? Diese Frage habe ich direkt dem TwoTrees-Support gestellt um zu erfahren dass das WiFi momentan in der Firmware komplett ohne Funktion ist. Einerseits schade, aber eigentlich auch nicht schlimm. Wozu sollte man das bei einer Fräse wirklich brauchen.

- File: Klar, da kann man auswählen welches der Fräsprogramme von SD-Karte man starten möchte.

- Tool: Der Bereich ist schon interessanter aber auch nahezu selbsterklärend, zumindest wenn man im Bereich von CNC-Maschinen etwas vorbelastet ist. Es gibt hier die Homing-Buttons sowie Position und Probe, also quasi das Setzen des Nullpunktes. Außerdem noch Funktionen für eine optionale Drehachse.

- Der Hauptbildschirm: Auch der gibt keine Rätsel auf. Man kann hier, kurz gesagt, die Achsen von Hand verfahren. Einen kleinen Wermutstropfen gibt es dabei. Man kann den Verfahrweg pro „Fingertip“ wählen zwischen 0,1mm, 1mm und 10mm. Um da von 0 auf 460 oder auch nur 100 zu verfahren dauert elend lange. Da wäre eine Schrittweite von 50mm oder sogar 100mm schon recht angenehm.

Kommen wir kurz zur Bedienung über USB. Das funktioniert soweit tadellos. Ähnlich wie man es von den 3D-Druckern gewohnt ist, nur dass man etwas andere Software verwendet wie z.B. das beiliegende Programm „Candle“. Ist sowas wie Pronterface nur ein klein wenig anders.

Jetzt legen wir aber endlich mal los und machen das wozu die Fräse da ist – nämlich Fräsen! Ich habe zunächst mal 3mm dickes Sperrholz verwendet weil ich da noch Einiges herumliegen habe. Dieses spannt man mit den mitgelieferten Schrauben und Spann“pratzen“ (Blechen) auf dem Frästisch fest was dank den eingelassenen Muttern ziemlich komfortabel funktioniert solange man keine besonders kleinen Teile oder sonstigen speziellen Anforderungen hat.

Dann muss man natürlich noch den Fräser einspannen. Also die zum Fräserdurchmesser passende Spannzange in die Frässpindel, Überwurfmutter leicht anschrauben, Fräser rein, festziehen. Normal üblicher Standard im Fräsbereich. Für die beiden Testprogramme auf der SD-Karte wird der „30 degree carving cutter“ oder so wie ich das kenne „Gravierstichel“ gebraucht.

Nun fährt man den Fräser über das Bedienmenü an die Stelle des Werkstückes wo der Nullpunkt des zu fräsenden Teiles liegen soll und sagt der Maschine durch Betätigen des „Position“-Buttons dass diese Position der Nullpunkt ist. Dann kommt die Z-Probe zum Einsatz! Man setzt den Sensor einfach auf das Werkstück unter den Fräser, befestigt die zugehörige Krokoklemme am Fräser selbst und klickt auf „Probe“. Dann fährt der Fräser langsam (!) nach unten bis er auf der Sensorplatte aufsetzt, ganz ähnlich so wie das beim Drucker der BLTouch tut, nur dass hier einfach der elektrische Kontakt ausgewertet wird. Das war’s an Vorbereitung. Jetzt kann man über das Menü „File“ das entsprechende Fräsprogramm auswählen und starten! Während die Maschine arbeitet kann man die Geschwindigkeit des Programmes anpassen und natürlich das Programm pausieren oder abbrechen.

Die Fräsergebnisse

Kurz gesagt bin ich „gemischt begeistert“ ;-). Einerseits kann man bei den Voraussetzungen, insbesondere den eigentlich ungeeigneten V-Slot-Führungen, keine wirkliche Präzision erwarten. Um Metallteile mit Genauigkeiten von 0,1mm oder besser zu fräsen taugt das Gerät nicht! Punkt! Andererseits bin ich überrascht wie die Frässpindel mit nur 80W und 7000 U/min durchzieht. Da ist der limitiernde Faktor schon viel eher die Tatsache dass der Fräser bzw. der gesamte Fräskopf in der Größenordnung von 1mm „weggedrückt“ wird wenn man mit Zustellung und Vorschub nicht behutsam zu Werke geht. Eben weil die Führungen schlichtweg nachgeben. Aber wenn man diese nicht ganz optimalen Voraussetzungen im Hinterkopf behält kann man in Holz oder Kunststoff durchaus brauchbare Ergebnisse erzielen!

Hier ein gutes Beispiel was passiert wenn man zu ambitioniert zu Werke geht:

Dass wir uns nicht falsch verstehen, es handelt sich hier um 18mm dickes Buchenholz! Ich hatte eigentlich erwartet dass der Fräser mit verdächtigem Geräusch stehen bleibt. Aber nein, die Frässpindel hat erstaunlicherweise auch beim ersten Abschnitt den ich mit 200mm/min gefahren bin nicht ansatzweise schlapp gemacht! Verwendet habe ich den beigelegten 3mm-Zylinderfräser. Tiefenzustellung 0,5mm, Vorschub 200mm/min. Den Vorschub habe ich dann auf 50% reduziert. Das ist da wo der Absatz in der Fläche ist. Da sieht man auch gleich wieviel der Fräser weggedrückt wird. Da sind wir auch wieder beim Hauptproblem dieser „Käsefräse“. Mit den V-Slot-Rollen als Führung wird’s nie wirklich maßhaltig werden. Die gefrästen Oberflächen aber sind in Anbetracht meiner niedrig gesteckten Erwartungen erstaunlich sauber – mit Schneidwerten die ich einfach „aus dem Bauch raus“ genommen habe. Da kann man bestimmt noch optimieren. Noch ein Video dazu um auch die Lautstärke mal einigermaßen einschätzen zu können. Aufgenommen wie man sieht in unmittelbarer Nähe des Fräskopfes.

Jetzt mal etwas „Volkskunst“ nach einer Vorlage von Uwe.

Im Großen und Ganzen finde ich das gar nicht schlecht. Die kleinen Konturen sind mit einem 1mm-Fräser gefertigt. Dafür sind eigentlich die 8000 U/min die der Fräsmotor schafft in Holz rechnerisch viel zu wenig um vernünftige Schnittgeschwindigkeiten zu erreichen. Trotzdem ist das Ergebnis gar nicht mal so übel. Wie gesagt, immer aus dem Blickwinkel dass es sich hier eben um eine preiswerte „Käsefräse“ handelt. Man sieht auch an den Kanten wieder dass diese nicht so wirklich rechtwinklig sind. Für Funktionsteile aus Metall meist ein NoGo, aber hier nicht wirklich von Bedeutung.

Die Programmierung

Ich habe für die Erstellung meiner eigenen Fräsprogramme die Software „Estlcam“ verwendet. Diese hat einen recht guten Funktionsumfang und ist für nur mal gelegentliche Nutzung sogar kostenlos zu gebrauchen, dann muss man nur bei diversen Funktionen wie z.B. dem Erstellen des Programmes Wartezeiten von bis zu 30s in Kauf nehmen während der um den Kauf einer Lizenz für einmalig 49 Euro gebeten wird. Finde ich fair – sowohl diese kleine Unannehmlichkeit als auch den Preis an sich.

TwoTrees empfiehlt hier die Software „Easel“. Ich hab die nicht getestet. Ist sicher vom Funktionsumfang her mehr als ausreichend. Aber der Preis von ca.250€/Jahr scheint mir jetzt nicht sehr verlockend für nicht professionelle Nutzung

Soweit ich das aus den NC-Files lese und mit ein paar Tests untermauert habe verwendet die Firmware den Standard-Marlin bzw. GRBL Befehlssatz und beherrscht auch echte Kreisbahnen mit G2/G3. Also sollte hier eine weitgehende Offenheit für verschiedenste CAM-Programmiersoftware gegeben sein.

Zwischenzeitlich hat Uwe auch mal für mich die CAM-Programmierfunktionen von Fusion360 getestet und mit ein wenig manuellen Anpassungen des Standard GRBL-Postprozessors laufen auch damit erstellte Programme auf der Maschine. Gefällt mir!

Erweiterungsmöglichkeiten

Es gibt die Maschine alternativ mit der 500W-Frässpindel, mit einem zusätzlichen 20W-Lasermodul und mit einem Rotationsmodul. Schließlich ist mir auf der Herstellerseite auch noch das Zusatzmodul Wood Router aufgefallen was sehr interessant klingt. Leider habe ich da aber bisher keine weiteren Informationen dazu gefunden.

Ob die 500W-Frässpindel wirklich Sinn ergibt? Naja einerseits ist die höhere Drehzahl natürlich von Vorteil. Obwohl 12.000 U/min für kleine Fräser auch noch nicht das Optimum ist. Andererseits macht die höhere Leistung m.E. wenig Sinn weil die Führungen den größeren Kräften ohnehin nicht gewachsen sind.

Das Lasermodul, vielleicht sogar zusammen mit der Rotationsachse, macht natürlich schon Sinn wenn man Ambitionen in diese Richtung hat. Schlägt sich allerdings auch kräftig im Preis nieder. Evtl. ist es dann schon die bessere Alternative einen zusätzlichen Laser zu kaufen. Wenn man denn den Platz dafür zur Verfügung hat.

Fazit

Um das mal vorauszuschicken, ich habe in einem meiner früheren Leben einmal Werkzeugmacher gelernt und habe auch heute noch berufliche Affinität zu CNC-Maschinen die im Bereich von bis zu 0,001mm arbeiten. Aber, ich finde es ist wichtig die verschiedenen Bereiche und Anforderungen auseinander halten zu können! Mein Lehrmeister hat uns damals vor vielen Jahren den Grundsatz „Nicht so genau wie irgend möglich, sondern immer so genau wie nötig!“ beigebracht.

Aus diesem Gesichtspunkt hatte ich nicht allzu hohe Erwartungen an diese so genannte „Käsefräse“ oder eben korrekterweise Portalfräse! Aber ich muss eingestehen, diese Erwartungen hat das Gerät eindeutig übertroffen! Man kann durchaus sehr brauchbare Ergebnisse, vor allem im dekorativen Bereich erzielen! Man sollte nur nicht versuchen Raketen oder Armbanduhren damit zu bauen! Ebenso würde ich das Gerät nicht empfehlen wenn es im täglichen Dauereinsatz zu betreiben wäre. Aber ich denke das ist eigentlich selbstredend wenn man den Preis ins Verhältnis zu anderen Maschinen und zur erwarteten Leistung setzt!

Ergo – für Hobbyanwender die mit der Maschine nur ab und an mal etwas Dekoratives aus Holz oder Kunststoff fräsen wollen wo es außerdem nicht auf Zehntelmillimeter ankommt kann ich das Gerät empfehlen! Für Genauigkeitsfanatiker nicht!

Die ganze Sache scheint noch in den Kinderschuhen zu stecken, zumindest, wenn man sich die Vorschläge zur Verbesserung hier ansieht. Um mir meine eigene E-Gitarre zu fräsen, braucht es wohl noch 1-2 Jahre. Jedenfalls im Low-Budget Sektor.

Trotzdem ein sehr interessanter Test, vielen Dank dafür!

Kinderschuhe? CNC-Fräsen gibt es schon deutlich länger als 3D-Drucker. Die gibt es in allen Größen und Geschmacksrichtungen. Das ist längst keine Raketentechnik mehr. Die Herausforderung ist nicht die Technik. Die Herausforderung ist der Preis und die Umsetzung, eine CNC auch für den Hobby-User bedienbar zu gestalten. Da muß man keine 1-2 Jahre warten, wenn man das Geld zur Verfügung hat. Für die 400€ ist es aber wie beim 3D-Druck. Du bekommst, was Du bezahlst. Wenn man ein wenig Zeit und Geld investiert, kann solch eine China-Fräse aber eine brauchbare Grundlage dafür sein.

Hi Thilo,

Super Test, hat mir gefallen. Vor allem bist du schon am Anfang auf das offensichtlich grundsätzliche Problem dieser Einsteigerfräse eingegangen.

V-Slot Rollen und Profile haben bei den auftretenden Kräften einer CNC auf allen Achsen nichts verloren.

Ob mit der Standard 80 W oder der 500 W Spindel.

Ansonsten hat der Hersteller ja von dem Vorgängermodell gelernt. ( Estlcam Unterstützung z.B. ging wohl vorher nicht )

Warum Two Trees bei der Pro nicht gleich stabilere Linearschienen ( auch wenn es z.B. Originale China HiWin Schienen sind )

einsetzt verstehe ich allerdings nicht.

Gruß Helge

Hi Thilo, danke für den Testbericht.

Interessant finde ich, dass sich Deine Feststellung bezüglich dem X-Z-Schlitten-Gemurkse exakt mit dem vom Make-Magazin deckt:

https://www.youtube.com/watch?v=gzzbXcOB7DU

Schöner Bericht. Aber was stimmt jetzt, 3A Steckernetzteil wie im Text, oder 5A Netzteil laut technischen Daten?

Ich hoffe mal 5A, ein 72W (24V 3A) Netzteil hat bestimmt Probleme mit der 80W Spindel… 😉

Tja, gute Frage eigentlich. War mir zwischendurch beim Schreiben auch mal kurz aufgefallen – jetzt wo du’s sagst.

Also laut Aufdruck auf dem Netzteil hat dieses nur 3A! Das ist rechnerisch wirklich etwas knapp, diplomatisch ausgedrückt.

Ich werde mal bei TwoTrees nachfragen…

Erstmal vielen Dank für den tollen Beitrag!

Ich denke schon, daß eine stärkere Frässpindel Sinn macht. Wenn ich das in anderen Berichten richtig interpretiere, wird die Spindel nicht mit der Nennspannung betrieben und erreicht damit auch nicht die Nenndrehzahl. Der Motor erreicht wohl nicht annähernd die erforderliche Drehzahl für die Fräser. Diese werden dann förmlich durch das Material geprügelt und hinterlassen dieses ausgefranzte Schnittbild mit vielen Abweichungen. Auch die Belastungen im Rahmen der Maschine nehmen bei höherer Drehzahl ab.

Zum Test mit dem CAM-Modul im Fusion bin ich noch nicht gekommen. Sobald ich etwas Zeit habe, werd ich mal den passenden Postprozessor suchen und Dir einen gCode erzeugen. Sollte prinzipiell aber möglich sein. Hast Du ein spezielles Bauteil oder soll ich was aussuchen?

Ja, ich hab ja geschrieben dass die höhere Drehzahl auf jeden Fall vorteilhaft ist. Wobei ich mich da eben auf die optional von TwoTrees angebotene Spindel mit auch nur recht „mageren“ 12.000 Umdrehungen bezogen habe. Wobei die getestete die Nenndrehzal (vermutlich) schon erreicht, aber das sind eben nur 7000 U/min. Wenn man da eine andere Frässpindel mit richtig Dampf, also mindestens 25.000 U/min, verbaut bringt das natürlich was für die Schnittqualität.

Wegen nem Bauteil zum Testen guck ich mal, melde dich wenn du Zeit hast.

Ich hab mich gemeldet aber Du hast mich nicht gesehen. Ich hab einen ersten Test im Fusion durchgeführt. Kann das aber nicht in die Kommentare hier ablegen. Darum findest Du es im Forum.

Hi Thilo,

super Testbericht!

Leider hätte ich gerade eine Fräse für eine Armbanduhr gebraucht. 😉 Somit kommt dieses Modell nicht in Frage. Aber sonst alles top!

Gruß Fritz