Tevo Tarantula: die Montage mit 100% Originalkomponenten

Bastelstunde ist angesagt: Baubericht ausschließlich mit den gelieferten Originalteilen, erste Einschätzungen. Teil 1: Rahmen & mechanische Teile

Allgemeines zum Tevo Tarantula Bausatz

Wer mein Tarantula Unboxing Video nicht gesehen hat (wenn nicht, ich nehms Niemandem übel, ich hab kein Talent für Videos): bis auf den kleinen Faux-passe mit der kopfüber gepackten letzten Lage war ich mit Art und Weise, wie der Bausatz geliefert wird, recht zufrieden. Mir ist immer noch nicht ganz klar, wie man es geschafft hat, das falschrum in den Karton zu packen.

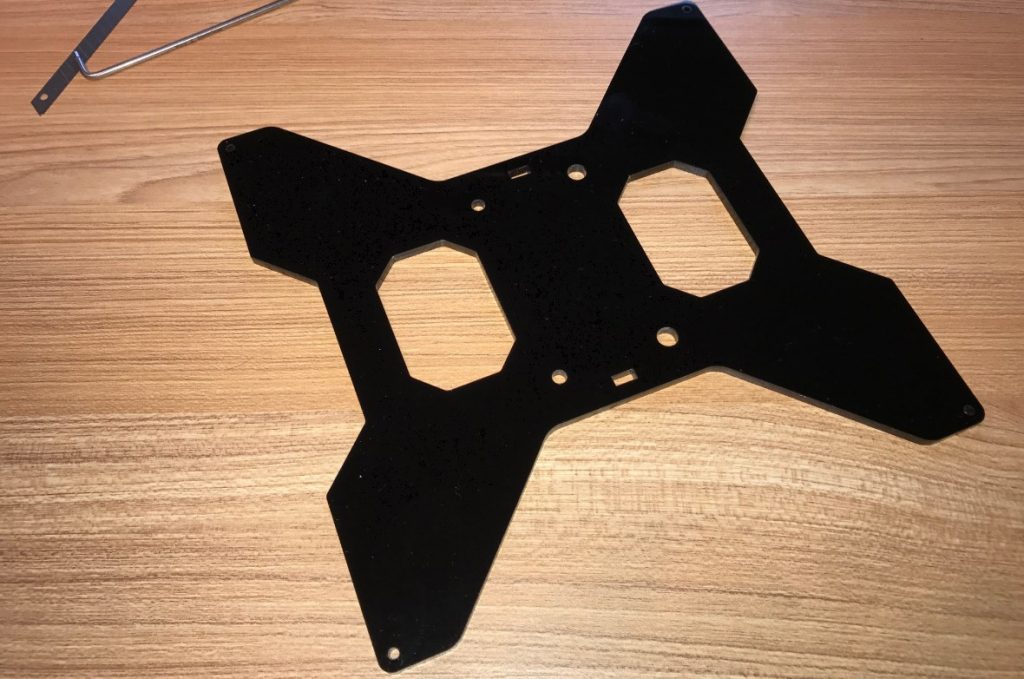

Aber jetzt müssen wir erst Mal bauen, oder besser gesagt, zu allererst Mal die unzähligen Acrylteile von der hässlichen braunen Schutzfolie befreien. Eine Strafarbeit. Am besten gehts, wenn man mit ner dünnen Klinge wie vom Cuttermesser ein kleines Eckchen abkratzt, um dann, wie früher nach dem obligatorischen Sommersonnenbrand die Haut, möglichst großflächig in einer Bahn abzuziehen.

Acrylteile haben generell ein Problem: sie sind nicht steif, verbiegen sich und brechen sehr gerne, gerade auch wenn man Schrauben ohne Unterlegscheiben zu fest anzieht. Ein Drucker, der zur Steifigkeit auf Acryl baut, wird immer im Nachteil gegenüber einer Metallkonstruktion sein. Selbst selbstgedruckte ABS Teile eigenen sich besser als Acryl.

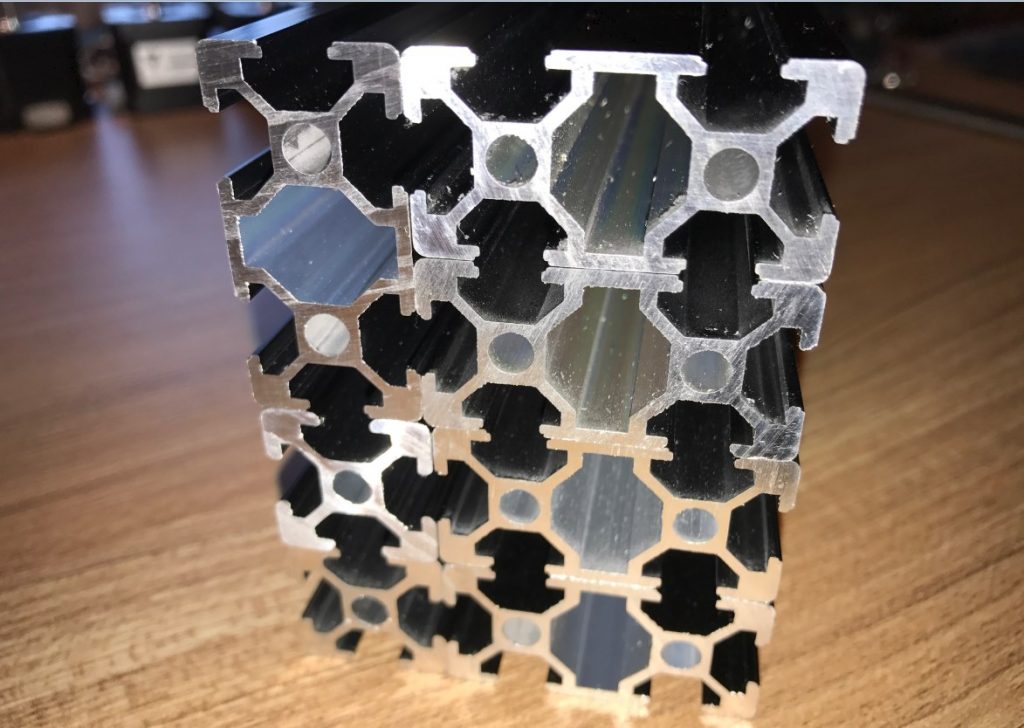

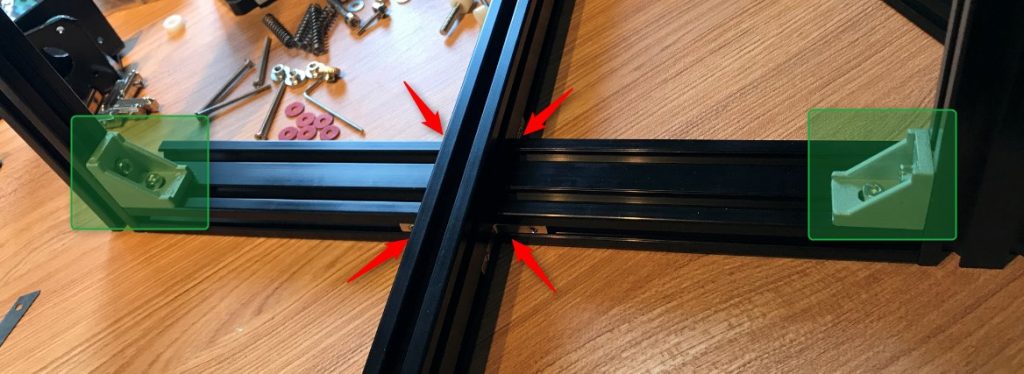

Der Tevo Tarantula nutzt als Grundrahmen eine Konstruktion aus 20 mm x 20 mm bzw. an besonders kritischen Stellen doppelt so breite 40 mm x 20 mm Aluprofile, welche überwiegend mit kurzen Winkel-Innenverbindern in der Nut verschraubt werden. (Vorsicht: die Madenschrauben passen nicht so ganz zum mitgelieferten Inbus und sind ruckzuck rund gedreht). Die 2 zusätzlichen Acryl Winkel sind jetzt nicht unbedingt deren viele und dienen eigentlich eh nur kosmetischen Zwecken, eine sonderliche Versteifung des Rahmens damit darf man sich davon nicht erwarten.

Diese Art der Verbindung ist zwar längst nicht so stabil wie der mit massiven Bolzen verschraubte Rahmen eines Haribo, Uwes ModX (ich nenne ihn immer noch den UweLiX Mod) oder auch eines CR-10, stellt aber immerhin einen noch brauchbaren Ansatz dar. Das Resultat sollte theoretisch auch steifer als der klassische i3 Rahmen eines Prusa MK2(S) werden.

Tipp: im Handel gibt es diese Innenverbinder mit doppelter Länge für nur wenig Euro fünfzig. Würde ich gleich mal 4 Stück bestellen und die Kurzen ausmustern, zumindest da wo Platz dafür ist (die am „Boden“ da)

Die beim Unboxing ausgesprochene Kritik an den Aluprofilen ist doch nicht ganz unbegründet: eine für V-Slot Profile namensgebende 45° Kante, auf der die Laufflächen der Rollen zu liegen kommen, ist nur ansatzweise vorhanden und nicht sehr ausgeprägt. Ich hätte da mehr erwartet, aber wie schon gesagt, hab ich da nur ungesundes Halbwissen ergoogled, vielleicht sagt ja Uwe noch was dazu.

Nachtrag: Uwe gibt mir in den Kommentaren recht und bei genauerer Betrachtung behauptet Tevo gar nicht, dass es V-Profile sind. Tevo sagt selber: isn T-Profil. Wir halten also fest: Tevo betreibt wissentlich V-Profil Rollen in nem T-Profil. Hmm..

Allgemein ist die Oberflächenqualität der schwarz eloxierten Profile auch nicht auf allerhöchstem Niveau, einige Kratzer und nicht ganz makellose Oberfläche, das hätte man auch schöner machen können, hat aber keinen Einfluss auf die Funktion.

Tipp: Zum Aufbau sehr nützlich sind zusätzlich als Werkzeug:

- Meterstab oder Maßband mindestens 42cm

- Satz vernünftige Inbusschlüssel, grade die ganz kleinen

- Ordentlichen Maul/Gabelschlüssel Größe 8

- Fetter Kreuzschlitz Schraubendreher Typ PH2 hab ich benutzt

- kleine Flachzange

- kleine scharfe Schere oder Seitenschneider

- nen Meter Bindfaden

- eine Tüte M3 & M4 Unterlegscheiben (zwischen jede Schraube/Mutter und Acrylplatte ne Unterlegscheibe ist kein Fehler. Zieht man die Schraube sonst zu fest an, dellt sich das Acryl etwas.

- Bohrer 3mm und 5mm zum Nachbohren zu enger Löcher

- Ne Flasche Schraubensicherung ist auch nicht verkehrt (aber nehmts eine, die man auch wieder weg bekommt)

Aufbau des Rahmens

ist eigentlich schnell erledigt und für jemand der schomal mit solchen Profilen gewerkelt hat kein Problem. Tevo setzt auf „Hammermuttern“ (heißen die glaub in DE), die man auch nachträglich direkt in die Nut eines Profils einsetzen kann und die sich dann beim Festziehen der Schraube automatisch richtig hin drehen und verkeilen (sollten – Kontrolle ob sie es wirklich getan haben schadet nicht). Das machts auf jeden Fall sehr viel bequemer als die Nutensteine, die man nur von der Seite in die Nut einführen kann.

Ich folge der gedruckten Anleitung. Was sich im Nachhinein als Fehler rausstellen wird, da diese einen blind von einer Falle in die nächste tappen lässt.

Unschön ist auch, dass es zwar 3 unterschiedliche Anleitungen gibt:

- gedrucktes Handbuch „ohne viele Worte“ dafür in Englisch und nicht immer klar verständlich,

- das deutsche Faltblatt außen auf dem Versandkarton und

- ein englisches „Faltblatt“ online auf der Tevo Homepage,

.. die sich vor allem in der Reihenfolge der notwendigen Bauabschnitte deutlich unterscheiden und alle 3 nicht auf dem neuesten Stand und auich nicht mal vollständig sind.

Kritik: Die Anleitung ist scheiße bzw. nicht existent.

Tipp: Die beste Anleitung scheint mir die Videoreihe auf dem Youtube Kanal von ArcadEd.

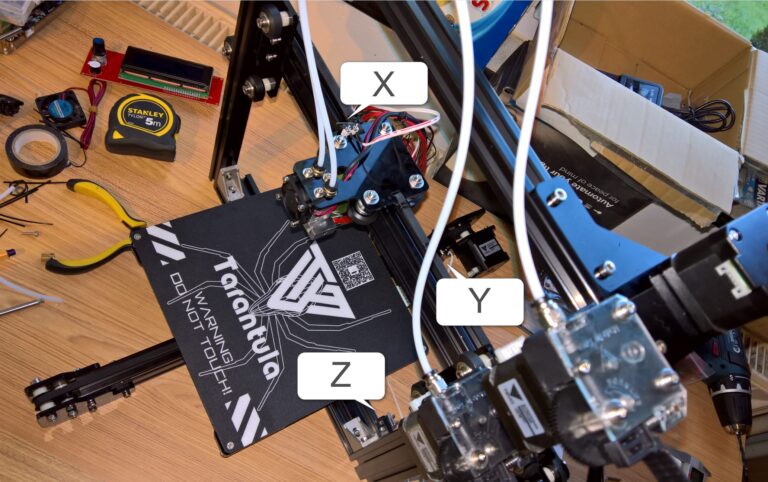

Kritik: In der Praxis muss ich leider feststellen, gerade in Y Richtung ist der Rahmen des Tarantula alles andere als steif, das ganze gibt mehrere Grad nach vorne / hinten nach. Das ist ein bissl enttäuschend. Obs Auswirkungen auf den Druck hat, werden wird sehen müssen.

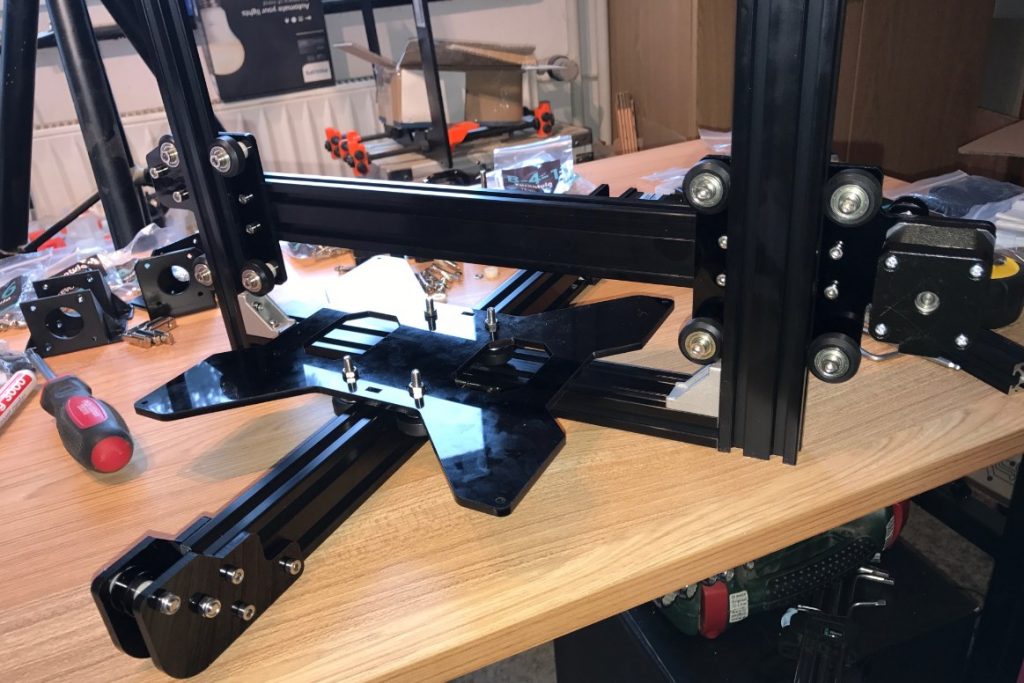

Aufbau der Schlitten Y & Z

Im Grunde läuft das immer nach dem selben Schema ab: 4 Laufräder (2 mit exzentrischer Hülse, 2 mit ABS Spacer), ggfs. 1-2 Pulleys und nen Motor an eine Acrylplatte Schrauben. Die so gebastelten Schlitten (oder eigentlich Wagen weil die haben ja immer 4 Räder?) werden dann im Anschluss auf das Profil aufgesetzt. Mehr isses gar nicht.

Tipp: Wenn wirs grad von Pulleys haben, die werden mit ner Nyloc Mutter gesichert und sollten nicht zu fest gezogen werden, die Pulleys sollen frei drehen können und wenn die auch seitlich noch bissl Platz haben schadet das gar nicht. Übrigens: das Plastikende einer Nyloc Mutter zeigt immer nach „außen“ also zum Schraubenende hin.

Den vorzeitigen Einbau des X-Achsen-Profils werde ich auf der nächsten Seite der Anleitung dann gleich bereuen 😉 Der Schlitten fürs Hotend / X-Achse muss erst drauf, dann erst das horizontale Profil samt Schlitten da dran schrauben.

Tipp: bevor ihr den Extruder / X-Schlitten da drauf setzt, montiert Euch noch den Endstop an den Schlitten, sonst macht ihr es wie ich und reißt den Schlitten nun zum 3. Mal wieder runter. Es ist halt in der Tat kagge, wenn das Handbuch nix taugt.

PS: .. und beim Träger fürs Heizbett hab ich die 2. Acrylplatte vergessen – darum stehen die Schrauben auch soweit raus. Das mach ich also auch gleich nochmal runter.. nur zu Übung.

Tipp: Beim Anziehen der Schrauben für die Rollen immer mit so etwa der selben Kraft ran, damit die halbwegs gleichmäßig hoch werden. Auch mal auf die Schraubköpfe stellen und gucken obs kippelt. Ich nutz nen kleinen Proxxon Drehmomentschrauber auf 1NM das machts einfacher, die Dinger sind jedoch nicht günstig (aber praktisch – auch zum Düsentausch, auf Thingiverse gibts einen zum Ausdrucken, „Torque Wrench“ heisst das Ding)

Leider verschweigt das Handbuch wie man mit Hilfe des mitgelieferten kleinen Gabelschlüssels die exzentrischen Muttern (immer 2 pro Schlitten) so feinjustieren kann, dass die Rollen ohne Spiel satt im Profil laufen. Das ist extrem wichtig. Der Hinweis hätte ins Handbuch gemusst, wer das Prinzip nicht kennt, kommt da sonst nie drauf.

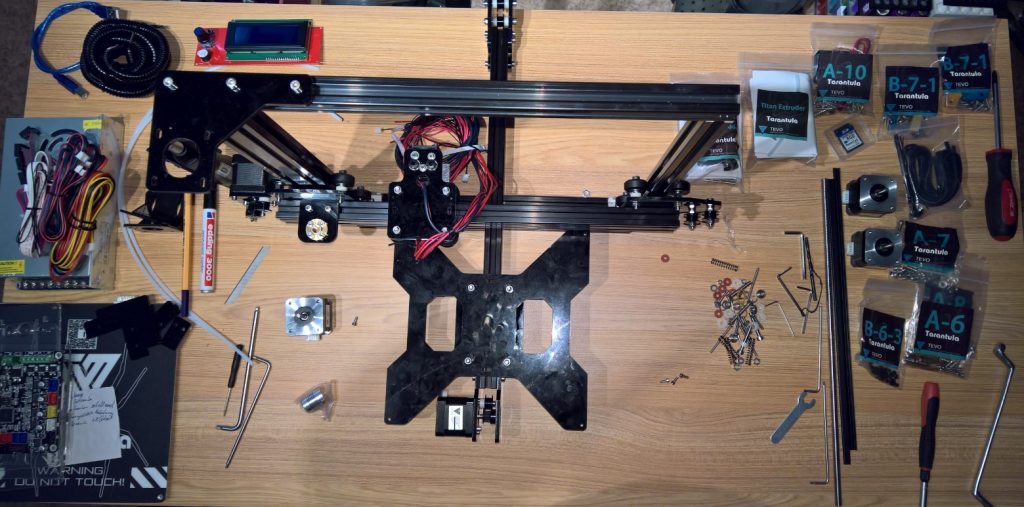

Eines hat sich inzwischen aber auch gezeigt: ganz so schön jeden Teile-Beutel dem jeweiligen Arbeitsschritt zugeordnet wie beim Prusa Mk2 Kit ist das beim Tevo Tarantula nicht: so sammelt sich nach jedem Arbeitsschritt immer mehr Zeug auf dem Tisch, dessen Verwendung erst mal unklar ist..

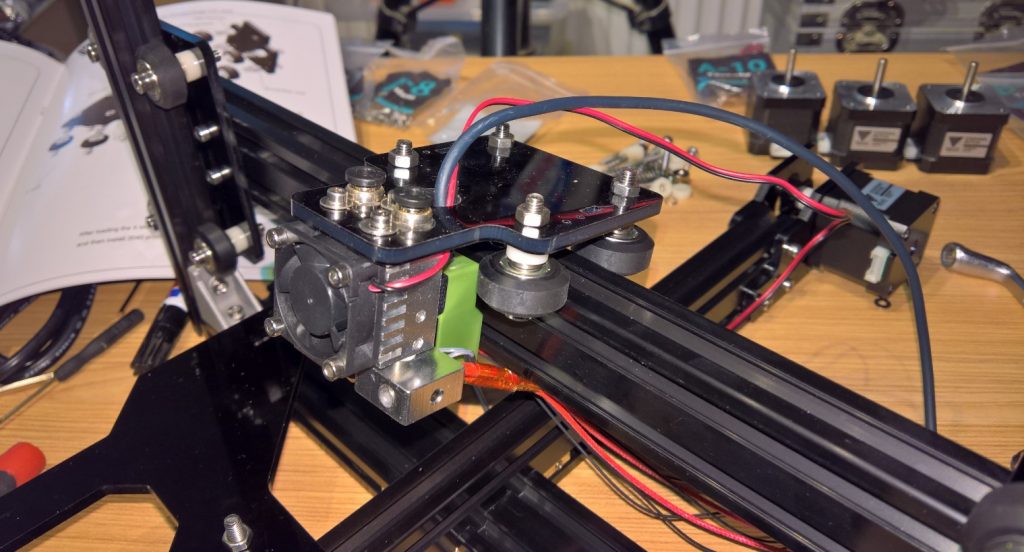

Hotend (Dual Extruder) / X-Achsen Schlitten

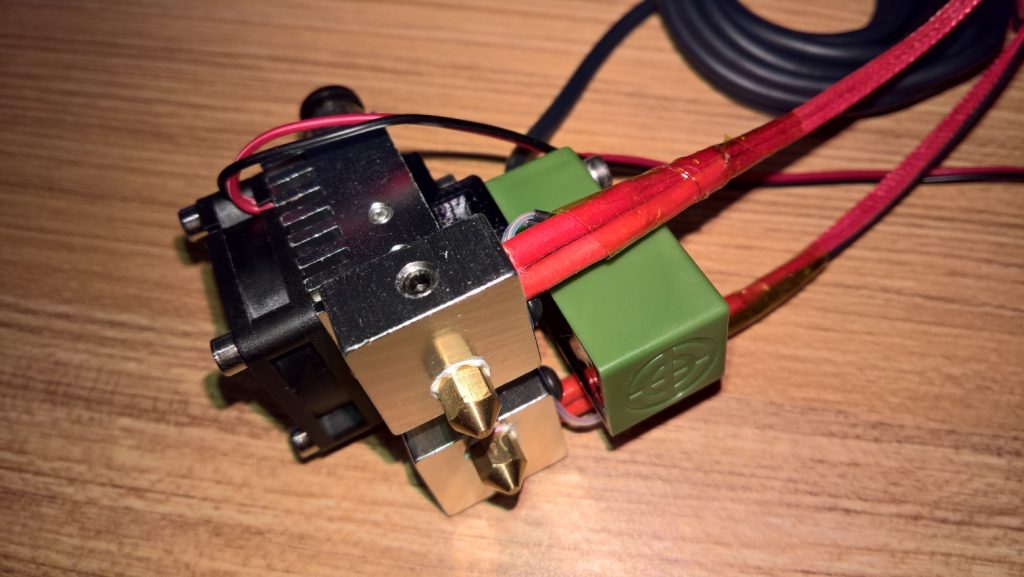

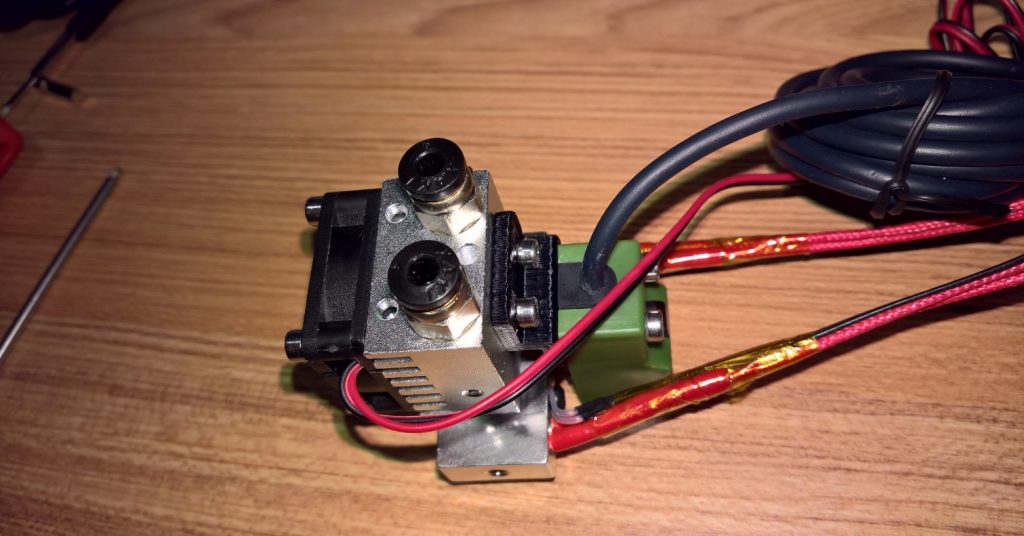

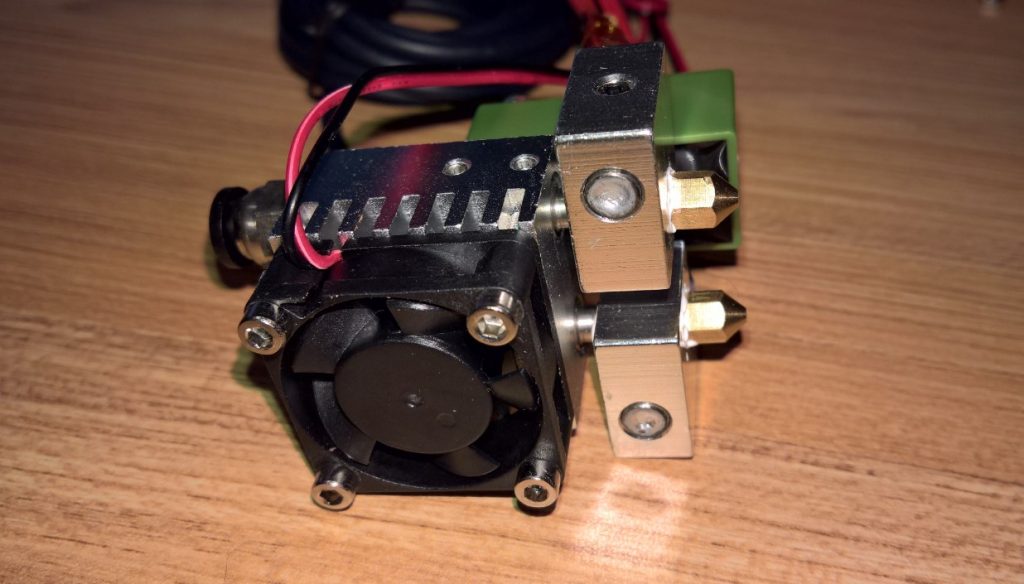

Den Tarantula gibts ja aktuell in zig Varianten, ich habe mich für die Dual Extruder Version mit Auto-Level-Sensor Sn06 und kleinem Bett entschieden. Tevo liefert dafür einen Clone des E3D „Chimera“ Hotends aus, also 2x rein und auch 2x wieder raus. Das klassische (is das ein anderes Wort für veraltet?) „Dual Extruder“ Prinzip also, nur dass sich im Chimera beide Hotends den selben Kühlkörper und 40mm 12V Lüfter teilen. Das ganze schaut fertig zusammengebaut dann so aus:

Der Schlitten selber ist bis auf die Bohrungen für die Montage des Hotends bei allen Varianten gleich, zusammen gebaut wird er wie die anderen Schlitten auch: wieder mit 2 mal Rad mit Exzenter, 2 mit Spacer. Aber wenn wir es gerad von Bohrung haben: Die 3 Löcher auf dem Schlitten zur Montage des Hotends sind zu klein für die gedachten M3x12 Schrauben und mussten erst mit einem 3 mm Bohrer aufgebohrt werden:

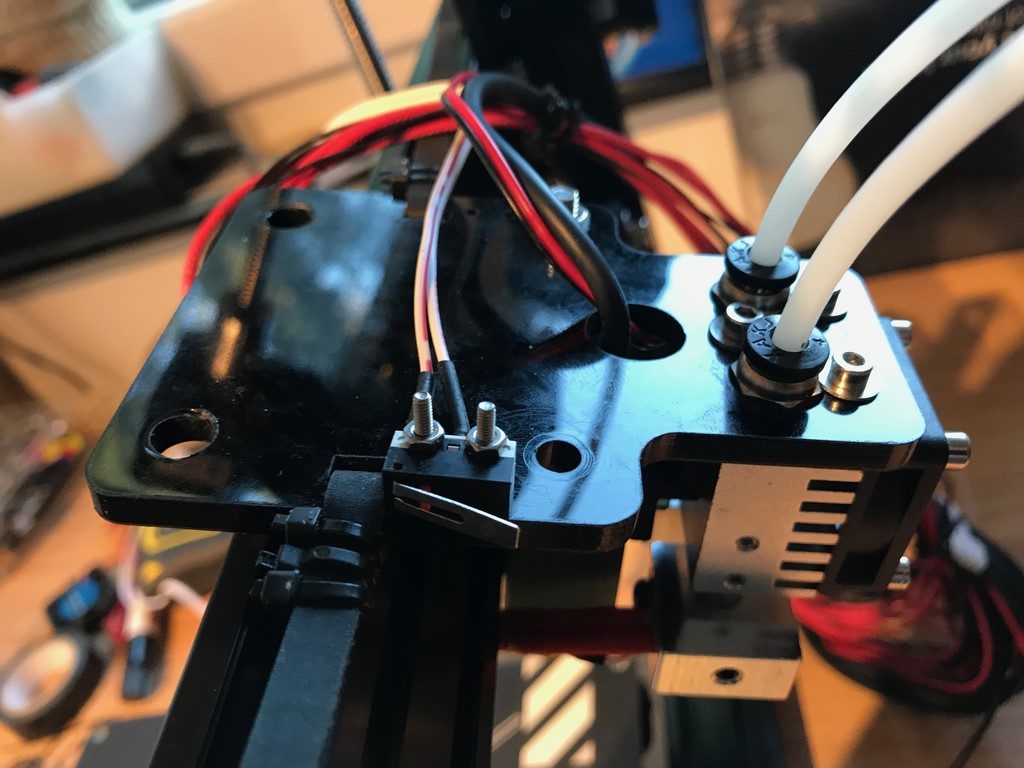

Tipp: montiert Euch jetzt gleich schon mal den Endstop an den Schlitten, mit den Schraubenköpfen nach unten zu den Rollen hin. Sitzt der Schlitten erst mal aufm Profil ist das mit dem Endstop nimmer so einfach

Kritik: eigentlich sind die Bohrungen für die Rollen nen Tick zu weit auseinander, das geht sich grad noch so auf den letzen Millimeter aus mit den exzentrischen Muttern, wenn die Löcher etwas näher beisammen wären, würde es besser gehen und man könnte mehr Anpressdruck erreichen. Wehe wenn das Acryl da mal ausleiert, dann wird es nimmer schön.

Danach kann das Hotend da dran geschraubt werden und der Schlitten auf das Profil gesetzt.. Dummerweise hab ich das Profil aber vorher schon dran geschraubt..

Tipp: Wenn man die Schrauben der hinteren (die exzentrischen) Rollen etwas lockert und den Abstand auf Maximal dreht, kann man meist den Schlitten vom Profil ziehen oder drauf setzen. Nicht schön, aber spart Zeit..

Nochn Tipp: wenn Ihr später den Bowden ins Hotend steckt, denkt dran, der muss richtig tief rein, der geht vermutlich anders als beim Original bis ganz runter zur Düse. Steckt der Bowden nicht tief genug, werdet Ihr beim ersten Druckversuch die tollsten Verstopfungen bekommen. Die ersten Druckversuche am besten mit PLA, da gehen Verstopfungen am einfachsten wieder weg, weil PLA schon bei ca. 60°C wieder weich wird.

Nachdem das Malheur behoben ist, wird das letze Profil oben als Querbalken mit 2 weiteren Innenverbindern aufgeschraubt. Prüft durch Verschieben entlang der Z-Ache, dass das alles halbwegs rechtwinklig ist – oder besser noch, haltet nen rechten Winkel dran, so ganz so schön geradeziehen tut sich das mit diesen Mini Verbindern eben auch nicht. Mal gucken, ob ich da nicht noch ne bessere Lösung finde. Knallt das noch nicht zu 100% an, da kommen ja noch Acryl-Winkel und so Zeug ran.

So, hier also der aktuelle Zwischenstand:

Und an dieser Stelle enden alle 3 Handbücher.. FERTIG!

Happy Printing 😉

Ab hier gehts nur noch mit der Videoserie von ArcadEd weiter. Oder frei Schnauze.

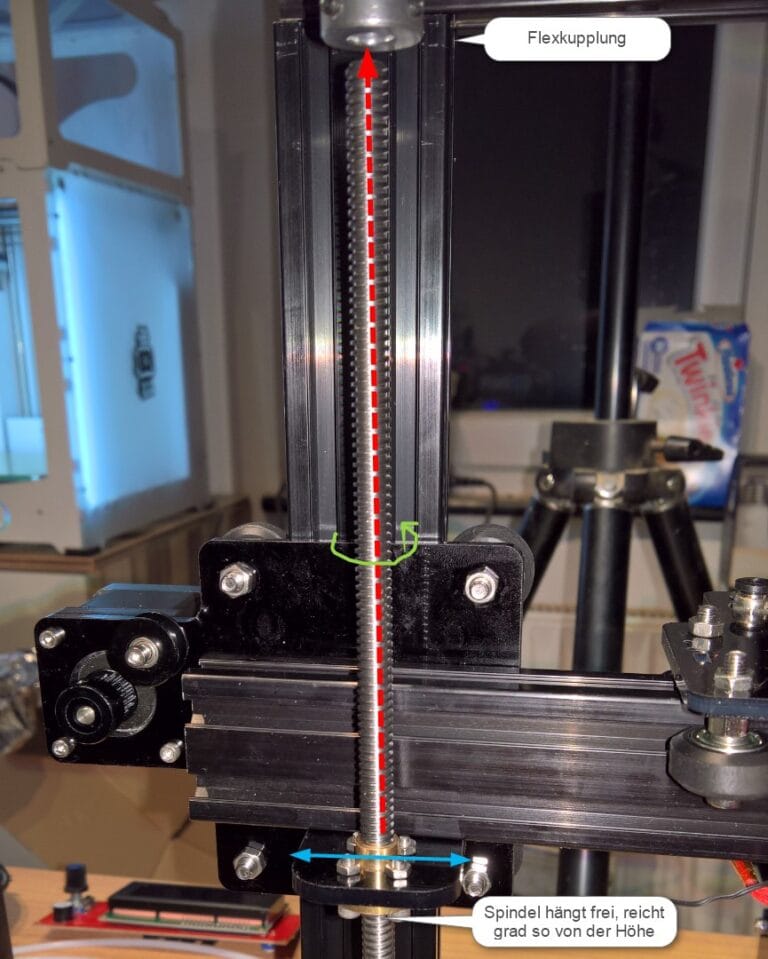

Z-Motor & Leitspindel und richtig ausrichten

Gerade der Teil ist unheimlich wichtig und recht knifflig. Wenn Ihrs nicht eh schon gemacht habt, schaut zumindest den 10. Teil von ArcadEd hier an, dort zeigt er, wie man es komplett ohne Hilfsmittel erledigen kann.

Ich habs für mich ein bissl abgewandelt: Ich richte den Motorhalter so aus, dass der Motorschaft inkl. montierter Flexkupplung möglichst parallel mir der rechten der 2 Nuten läuft. Dann wie im Video den Schlitten auf halber Höhe festbinden. Die Trapezmutter montieren und Spindel eindrehen. Nun solang rumschieben, bis die Spindel während sie frei hängt exakt mit der selben Nut in einer Flucht steht und beim Hochdrehen dann in den Flexcoupler rutscht. Madenschrauben anziehen und gut ist. Hoffentlich. Noch hab ich keinen Druck. Elektronik ist noch nicht montiert.

Dieser Schritt ist mit Abstand der schwierigste Teil des Aufbaus des Tarantula finde ich. Alles andere war echt easy going. Ohne das Video würde ich da glaub heute noch dransitzen.

Die Zahnriemen montieren und spannen

X-Achse:

Steckt den Zahnriemen mit den Zähnen nach oben durch das große Loch im X-Achsen Profil. Fangt damit von der Motorseite her an (1), Am anderen Ende zieht Ihr den Riemen wieder raus (2). Zähne immer noch nach oben. Legt ihn erst mal locker über die 2 Idler Pulleys (3). Jetzt ist die glatte Seite oben. Nun fädlet ihr den Riemen von oben durch die Aussparung am X-Schlitten (4). Lasst etwa 2cm überstehen und haltet die Enden zusammen, es sollte, wenn ich das richtig erklärt habe nun in ner kleinen Schleife Zahnseite gegen Zahnseite drücken (5). Diese Schleife fixiert Ihr so dicht wie möglich am Schlitten mit nem Kabelbinder.. (OMG.. ein Kabelbinder. Ihr könnt auch 2 nehmen). Jetzt ist die Idler Seite fest.

Widmet Euch nun der Motorseite:

Zieht den Riemen an der Motorseite (6) leicht schräg nach unten (ich lass dabei den Schlitten gegen den Idler-Halter fahren, so dass die Dehnung im Innern des Profils entsteht. Ab jetzt den Zug auf den Riemen immer aufrecht halten. Legt den Riemen über das Motorzahnrad und den Pulley (7), jetzt ist wieder die Glatte Seite oben (8). Mit einer Hand schön den Zug aufrecht halten, mit der anderen Hand den Riemen wieder beim Schlitten einfädeln (9), kleine Schlaufe machen, dass Zahnseite gegen Zahnseite presst, den Überschuss in Richtung (10) durchziehen und bei (11) wieder mit Kabelbinder fixieren. Das sollte nun ordentlich gespannt sein. Wenn nicht nochmal an der Motorseite lösen, und ab grüner (6) neu spannen. Wenn mans mal raus hat, ist es total einfach. Allzu lang überstehendes Ende abknippsen. Jetzt könnt ihr auch nochmal am Motor gucken, ob das Ritzel (Zahnrad) nicht etwas nach links oder rechts verschoben gehört, damit der Riemen schon grade drüber läuft.

Genau das selbe Spiel machen wir auch mit dem

Riemen für die Y-Achse:

Von Motorseite beginnend durchs Loch im Profil stecken. Über die Idler Pulleys legen, am Schlitten wieder die Schlaufe machen und mit Kabelbinder fixieren. Dann an der Motorseite Riemen schräg nach unten ziehen, den gespannten Riemen über das Zahnrad und den Idler führen, am Schlitten einfädeln und mit Kabelbinder fixieren.

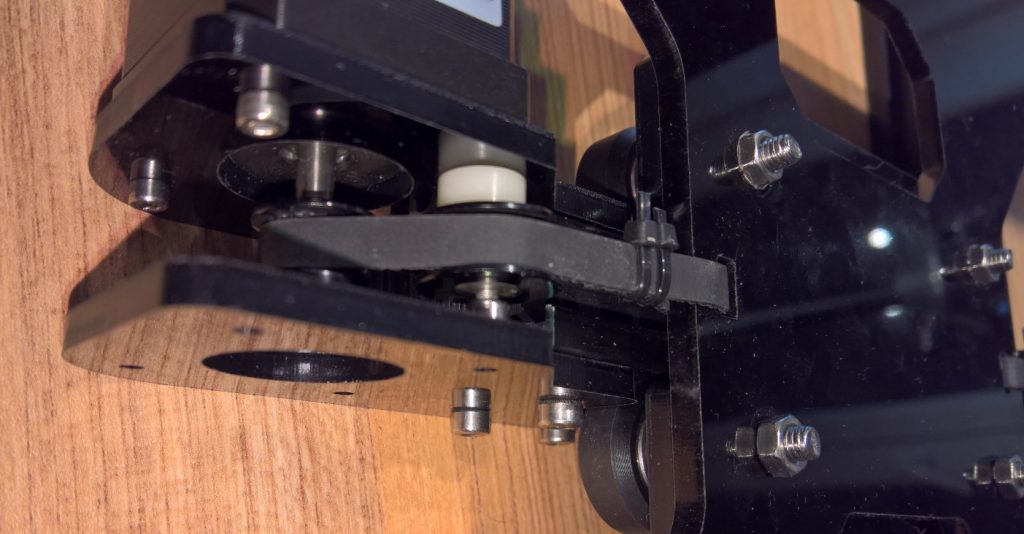

Tipp: legt die Köpfe der Kabelbinder nicht wie hier gezeigt auf die Motorseite, sondern besser nach oben / unten oder in Richtung Bildunterkante. Da wo die jetzt sind kommt noch der Y-Endstop hin und die Kabelbinder sollen den ja eher nicht auslösen.

Das Heizbett montieren

ist zum Glück trivial. Wir brauchen die 4 Federn, 4x lange M3 Schraube mit Flachkopf und die 4 Rändelrädchen.

Beim Tarantula mit großen Bett wird das Bett so montiert, dass der Anschluß nach rechts (da kommt das Board hin) zeigt, bei meinem kleinen Bett kommt der Anschluss nach hinten.

Schraubt das Bett dann ruhig schonmal auf so 15mm runter, dann hammer es schön straff und können dann beim Einleveln auch noch gut „nachgeben“ dann.

Kritik: Hier zeigt sich ein weiterer, nicht unerwarteter Schwachpunkt der Konstruktion: das Bett gibt, selbst wenn man nur ganz leicht auf die linke oder rechte Kante drückt, einige Millimeter nach. Es wobbelt. Dürfte an der Acrylplatte liegen, die Rollen sitzen ordentlich.

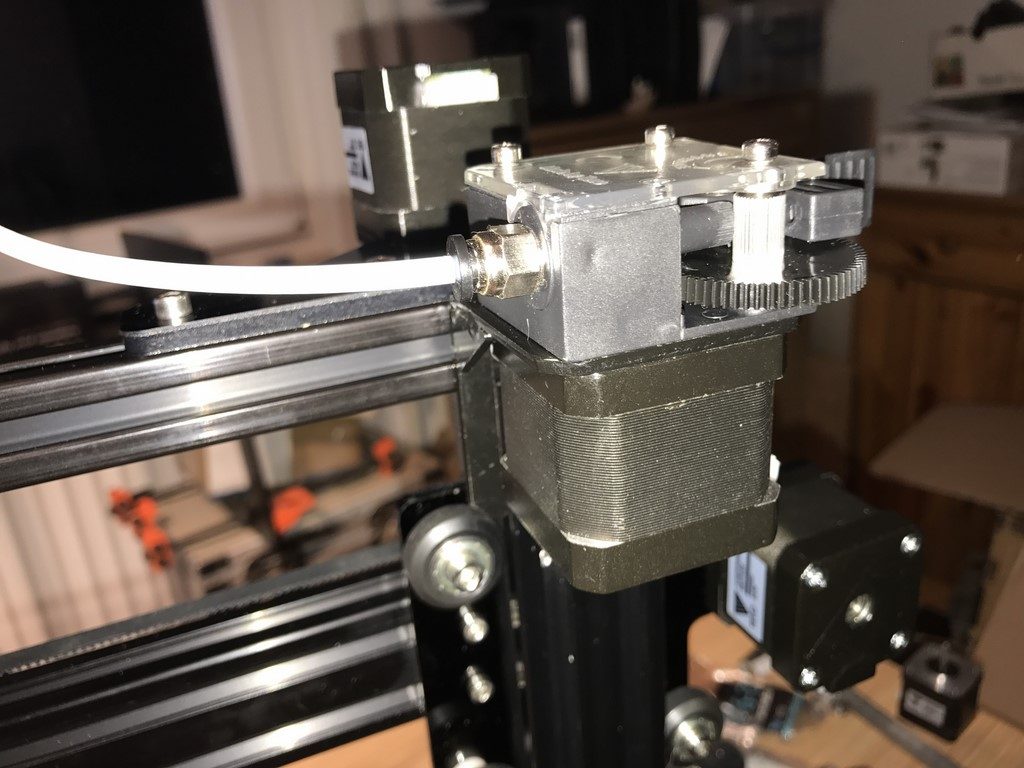

Titan Extruder am Tarantula

Aktuell wird der Tarantula mit 2 unterschiedlichen Extrudern geliefert, der Standard China MK-irgendwas Style Extruder und zusätzlich legt Tevo nun noch einen Clon des bekannten E3D Titan Extruders dazu. Im Karton meines Dual Extruder Tarantulas sind also insgesamt 4 Extruder drin. Ich werde angesichts der so häufig gemeldeten Problemen mit den alten Extrudern gleich mal die Titan montieren – muss dann allerdings die E-Steps anpassen, wenn ich irgendwann mal zum Drucken komme 😉

Der Zusammenbau ist relativ simpel: Zuerst die kleine Schraube am oberen Rand des Titans im Bild oben lösen, dann kann der transparente Deckel runter. Dann steckt ihr das kleine Zahnrad in der Bildmitte auf den Schaft des Steppers. Und zwar so weit runter dass er wie im nächsten bei (1) bündig mit dem großen Zahnrand steht

den „Pushfit“ Pümpel (2) zieht man einfach mal nach oben raus, darunter ist ein Loch (3), dort kommt die kurze Schraube rein. Damit schrauben wir den Titan mit dem Halter dazwischen an den Motor. Nun den Pümpel wieder reinstopfen, Deckel wieder drauf und mit der einen nicht ganz so langen Schraube wieder zuschrauben. Danach die restlichen 3 Schrauben bis zum Motor durchschrauben.

Bei (4) sieht man schön die Feder, wie man beim Titan den Anpresskraft für den Idler regulieren kann. Aktuell ist die auf der niedrigsten Stufe. Ist übrigens keine doofe Idee, vor dem Zerlegen eines Titan immer da den „Druck“ raus zu nehmen, sonst hüpft die auch mal gerne, wenn man den Deckel abmacht.

Ein paar Erkenntnisse:

- Das Zahnrad geht nur sehr widerspenstig auf den Motor-Schaft. Ich hab das Loch dann ganz minimal größer gebohrt und musste immer noch mit Brachialgewalt ran.

- Richtet das Zahnrad aus, während der Titan im Halter auf dem Motor sitzt, nur so stimmt die Höhe dann. Sitzt das Zahnrad zu hoch, geht entweder der Deckel nicht zu oder der Titan nicht bündig auf den Halter.

- Mit dem Plastikhalter aus dem Bild da oben habe ich keine brauchbare Montageposition gefunden. Nehmt den Metallhalter.

- Wenn Ihr den Metallhalter nehmt, schraubt zuerst den Metallhalter an seine endgültige Position, denn sobald der Motor eingeschraubt ist, kommt man nimmer an die Schrauben, um sie fest zu ziehen. (ratet mal, wie ich das raus gefunden habe)

Ich darf Euch gar nicht sagen, wie oft ich nun den Titan zerlegt, an und wieder abgeschraubt habe, bis das halbwegs gepasst hat. Irgendwo stiess ständig irgendwas an nem anderen Teil an – oder der Verlauf des Bowdens war dann blöde. Und eigentlich sollte ich ihn gleich nochmal demontieren und mit jeweils einer Unterlegscheibe oder bissl Gummi zur Dämmung zwischen Titan und Halter nochmal neu machen, der wackelt nämlich minimal.

So wie ich ihn eigentlich haben wollte, gehts nicht, weil dann der X-Stepper gegen die Schraubenköpfe am Titan knallt. 180°C verdreht ging nicht, weil er dann den Schlitten blockiert. Usw. und so fort. Letztendlich blieb dann nur diese Montageposition. Und weil ich ja nen Dual Extruder wollte, muss ich gleich noch 2 von der Sorte unter bringen, macht es nicht einfacher. Der Platz ist nicht unendlich.

Was mich auch nervt, ist dass der Deckel nicht richtig zugeht, weil der Pümpel mit dem Bowdenanschluss eigentlich oben bissl abgeflacht gehört. Zum Thema Bowden: rammt den richtig tief rein, der muss bis in die Tülle, die da bis zu den Zahnrädern des Titans geht.

Montage der Endstops

X-Achse:

Wer sich an meinem Tipp oben beim Bau des X-Schlittens gehalten und den X-Endstop da gleich schon montiert hat, muss jetzt nicht so Pfuschen wie ich hier. (Um den Endstop jetzt noch montieren zu können, hab ich die Rollen nochmal abgenommen. Immerhin gab das mir Gelegenheit, schnell noch M4 Unterlegscheiben dran zu basteln – die waren allerdings nicht im Karton, sind aus meiner Sammlung) :

Warum die Schrauben nach oben zeigen? Weil sie viel zu lang sind und andersrum gegen das Profil stoßen würden. Und wehe es macht sich jemand über meine Kabelbinder lustig, das ist meine Hommage an den tschechischen Meister. So, und nun muss ich irgendwie die Rollen da wieder sauber ran und justiert bekommen..

Y-Achse:

Y ist easy, da brauch ich glaub nichts dazu zu sagen

Ach doch eines: Rot markierter Bereich: wenn Ihr schlauer seid als ich, dann legt Ihr beim Befestigen des Riemens die Köpfchen der Kabelbinder gleich auf die andere Seite. Warum? Weil die so wie sie hier im Bild sind eventuell den Endstop treffen..

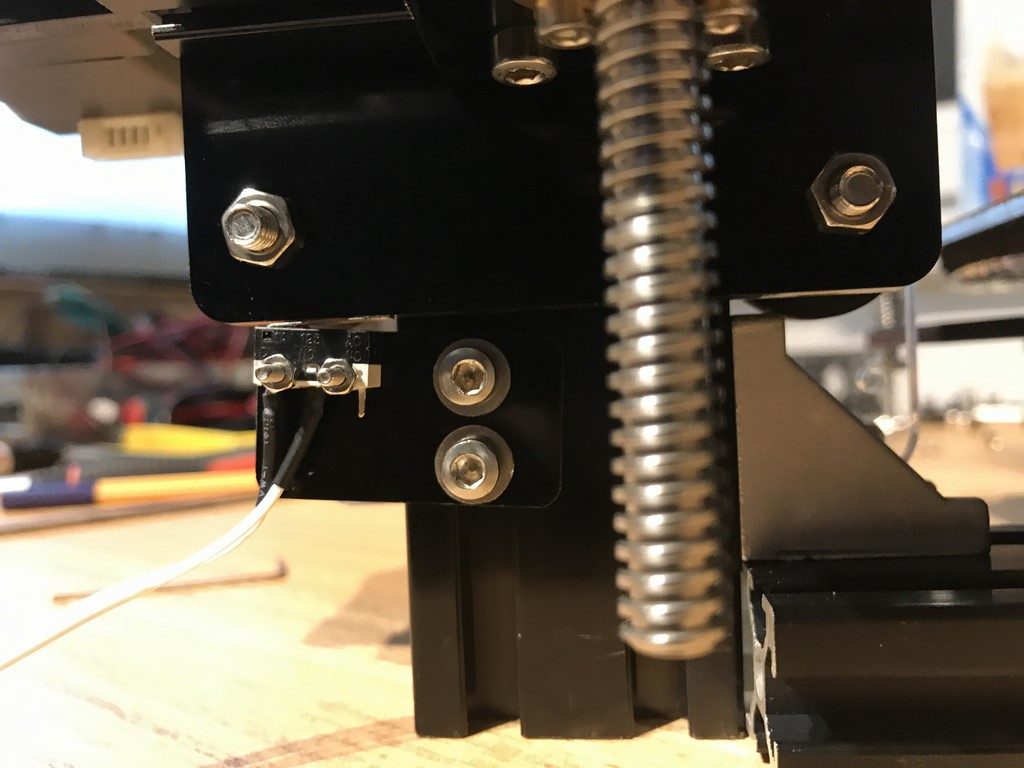

Z-Achse :

Warum ich den überhaupt ranschraube, wenn ich doch den Sensor hab? Nun ich trau keiner Bettautomatik und dem komischen Teil schon mal gar nicht. Daher werde ich für die erste Zeit jetzt mal mit Endstop an Z arbeiten.

Die Ermittlung der richtigen Höhe für den Z-Endstop:

wie man oben im Bild sehen kann, ist spätestens wenn die Rolle rechts im Bild gegen den Winkelverbinder rummst das Ende erreicht. Der Z-Endstop mus also ganz kurz davor auslösen, bevor es rechts Bums macht. Dann müssen wir nur noch das Bett durch Lösen der 4 Nivelierschrauben so weit hoch machen, dass wir an der Position auch tatsächlich was aufs Bett gedruckt bekommen.

Mainboard Halter an den Rahmen schrauben

Hier ich nehm Euch gleich schon mal die Arbeit ab, was nicht geht ist:

- Erst das Mainboard in den Halter schrauben und dann den Halter an den Drucker geht nicht, weil dann kriegt man die Schrauben für den Rahmen nimmer durch. Also erst die Schrauben für den Rahmen durchstecken, mit Hammermutter sichern, dann das Board reinschrauben – oder gleich den Halter an den Rahmen schrauben, das geht auch.

- Mainbordhalter mit den kurzen Schrauben an den Rahmen geht nicht, dann kollidiert der X-Schlitten mit den Schraubenköpfen. Richtig ist: lange Schrauben nutzen und einen der runden weißen Plastikspacer dazwischen.

Besser mit langer Schraube und so nem weißen Spacer:

Das Mainboard kann man auch nachträglich noch reinschrauben. Wenn der Schlitten nicht grad ganz unten ist, kommt man an die Löcher dafür problemlos ran. Das Mainboard verschraube ich mit Kopf nach hinten, die letzten noch verbliebenen Schrauben sind bissl lang und würden hinten wieder arg nah an die Rollen kommen, so ists hinten bündig:

Displaygehäuse:

Die 2 Flachbandkabel einstecken, die Stecker sind verpolungssicher und gehen nur richtig rum. Und die Acrylplatten dran packen ist auch trivial.

Das Display kommt mir arg bekannt vor, ich könnte schwören, das ist exakt das gleiche, was Prusa im MK2 auch verbaut.

Wer mutig ist, kann sich das Ding noch da oben ans Profil schrauben, Löcher und Muttern wären noch da, aber ich mach jede Wette, irgendwann hängt sich dann der Bowden mal dran auf und dann ist wieder Galama.

Fortsetzung folgt..

An dieser Stelle werde ich ich nun einen Cut machen, die Elektronik nebst Verdrahtung poste ich in einem neuen Blogpost, der hier ist eh schon zu lang.

Zu Teil 2: Tarantula verdrahten & erstes Einschalten (in Arbeit)

Zu Teil 3: Tarantula original, was geht? (kommt)

Zu Teil 4: Tarantula aufrüsten (kommt)

Bezugsquelle:

Wer den Tarantula haben, ob so als DualExtruder, oder die große Version mit mehr Bauraum oder Single, findet den Tevo Tarantula bei Gearbest

(Hinweis: das ist kein Bezahllink, ich möchte keine Provisionen)

Hi, ich habe seit Januar den Tarantula und bin nur am basteln. Ich meine das übrigens nicht abwertend 😉

Ich habe mir aus verschiedenen Quellen Verbesserungen besorgt – kleiner Tipp – falls du in Teil 4 deinen „pimpen“ willst 😉

1. Alu Teile

https://taralu.net/

netter Holländer, schneller Versand und qualitativ gute Teile.

Ich kam drauf weil mein Y-Bed kaputtgegangen ist. Gleich für Dual Z Axe die Alu Platte mitauswählen 😉

2. Dual Z

https://tevo3dprinterstore.com/

schneller Versand. Original Tevo Teil mit Y-Kabel

3. Ali, Gearbest, usw. – Linear Schiene 😉

MGN12H 400mm – Porno!!! für Z und Y Achse.

Auch für X möglich – allerdings andere Grösse ca. 300mm +/-

Gruss Marcus

In die Richtung wird es definitiv gehen in Teil 4 dann. Ersatz für die Acrylteile sind schon bestellt, MGN12H bin ich noch am mit mir selber diskutieren, ob das muss oder obs original bleiben kann.

Danke schonmal für die Links, bin immer froh, wenn ich solche Tipps bekomme 🙂

Diese Woche versuche ich mal noch das Beste aus den Originalteilen zu machen, Stepper, Riemen, Extruder mal nochmal alles besser einstellen. aber ich denke mal, erst mit neuen Teilen wirds dann gut. Aktuell hab ich den Bauteillüfter drauf, das ist schon deutlich besser

Was war deiner Meinung dein wichtigster Mod, der am meisten gebracht hatte?

Definitiv Y-Bed Rail 😀

Die Pullys haben zu viel Spiel. Ich muss immer wieder nachstellen. Deshalb auch bald X und Z.

Ich ringe noch mit mir ob es sinn macht die beiden seitlichen vertikalen Profile zu verlängern – 100-200mm – darf aber nicht auf kosten von Stabilität gehen.

Ach ja … was ich noch vergessen habe – den Annäherungssensor habe ich nie wirklich zum laufen bekommen. Lediglich als EndStop. Ich habe mir allerdings einen „originalen“ BLTOUCH Sensor gekauft – nachdem ich mir zuvor einen China-China Clon gekauft hatte 😀

Damit fang ich aber erst in ca. 3 Wochen an. Ich muss geschäftlich nach Spanien und habe 2 kleine Kinder 😉

Also MGN12 zumindest mal auf Y.. Ok, bestell ich gleich 😉

Vielen dank!

Guten Tag,

Ich möchte mir den Drucker kaufen. Welche nut haben die Aluprofile nut 5 oder 6?

Mitm Messchieber in die Nut gefahren messe ich 5,9mm. Wenn Uwe on wäre, könnte er sagen, ob ich a) kagge Messe, oder ob das b) 6er sind.. Hoffe das hilft Dir etwas

5,8mm lt. Misumi für Serie 5 scheint zu stimmen, dann sinds 5er..

Immer diese Hektik! Die Aluprofile werden je nach Hersteller nach dem maximalen Gewindedurchmesser (Hammerkopfschraube) für die Nutbreite oder das Rastermaß definiert. Mir ist das Rastermaß sympathischer aber was soll’s! 20er Raster ist Serie 5, 30er Raster ist Serie 6, 40er Raster ist Serie 8. Wie immer gibt es auch Ausnahmen aber auf die pfeif ich. Wer das Rastermaß kennt kann nicht viel falsch machen. Die Nutbreite variiert bei den verschiedenen Herstellern. Der Nutenstein hat dann mal mehr mal weniger Spiel.

Jetzt wollte ich eigentlich voreilige Kritik etwas ausbremsen und komme mit einem Umrüstsatz. Kommt nicht richtig glaubwürdig. Also lassen wir Stephan zunächst zu Ende bauen um uns das Ergebnis anzusehen und ein reales Ergebnis zu haben. Danach können wir uns die weiteren Möglichkeiten zum Beispiel https://www.thingiverse.com/thing:2014187 ansehen und am Ende können wir immer noch auf dem Tarantula herumhacken. Aber ich denke, so schlecht ist der nicht! Von den Hürden zum Ziel hat Stephan doch schon vorher gehört und andere haben die auch gemeistert. Im schlimmsten Fall mit Bohrer, Gewindeschneider, ein paar Schrauben und einer Grundplatte und dann ist alles stabil. Eine Alu-Platte ist auch nicht verkehrt. Mit Sicherheit finden wir auch an dem Anycubic i3 Mega was zum meckern. Wir sind bislang immer fündig geworden. Selbst an unserem geliebten Dremel!

Uwe da gebe ich dir vollkommen recht, mit viel Geduld und viel

Arbeit wird das bestimmt ein Klasse Drucker werden.

Ich wollte das auch nicht so Kritisieren, aber wenn ich schon 300€ ausgeben und dann nochmal gut 100-200€ (ist wahrscheinlich übertrieben) reinstecken muss, dann kann ich mich auch anderweitig umsehen…

Es tut mir leid das ich immer so viel Kritik übe, obwohl ich das nicht möchte 😉

Alternative wäre ja dann auch ein AM8 da, der bestimmt nicht mal auf die 300€ kommt, die Aluprofile sind ja Spot billig.

Aber leider kenne ich mich ja nicht aus, kann nur Meckern 😀

Kritik passt immer. Hype gibts genug.

Ich stimme Euch beiden zu, wenn man da mehr Kohle reinsteckt, wird der gut werden, aber vermutlich dann auch zu teuer. 100-200 Euro halte ich durchaus für realistisch. Das darf eigentlich nicht der Sinn eines Bausatzes sein.

Im Grunde müsste man ja sagen: allein schon die unvollständige Anleitung sollte den Tarantula für einen großen Teil der potentiellen Käufer disqualifizieren. Das geht eigentlich gar nicht, Tevo hätte genug Zeit gehabt, die Anleitung zu vervollständigen inzwischen.

Ich bin ja mal gespannt, wie die Drucke aussehen bzw. ob er überhaupt druckt 🙂

Eigentlich müsste ich nach dem Tarantula nochmal einen Gang runter schalten und den absolut billigsten Bausatz aus China als nächstes holen.

Machst Du dann auch einen Ausdruck ohne jegliche Modifikation? Also auch ohne Fan Duct? Hier bin ich ja erschrocken wie das Ergebnis war…vielleicht ist es bei Dir ja dann besser. Bin auf jeden Fall gespannt wie es weiter geht.

Der fehlende Bauteillüfter ist ein großes Manko, das haben komischerweise extrem viele China Kits. Kann ich gar nicht verstehen, das wäre doch nicht teuer, den da gleich rein zu packen, da wird am falschen Ende gespart.

Das kann man zwar umschiffen, wenn man Filament nutzt, das notfalls auch ohne funktioniert: ASA und PETG z.b. könnte gehen, aber der Einsteiger wird das kaum wissen und mit PLA auf die Nase fallen. Und ob ABS klappt ist ja auch fraglich bei der offenen Bauart.

Und ja, ich werde erst mal ohne testen. Dann mit. Dann zerlege ich ihn wieder komplett und bau ihn mit neuen Teilen wieder auf.

Aktuell auf der Liste:

– Lüfter dran

– Acrylteile ersetzen

– Rahmen verstärken & auf Holzplatte verschrauben

– Netzteil sichern

Ach Jungs!

ich motze doch auch gern mal! und mehr als euch mitteilen, das der C… (wird ja schon langweilig mit der alten Leier!) Aber mal im ernst. Welcher Drucker außer dem Dremel ist denn auspacken, einschalten, drucken und einigermaßen glücklich sein? Und so günstig sind die Aluprofile auch nicht. Hab gerade bei Misumi für meinen MK2X bestellt. Auch wenn noch die Schrauben und Nutensteine dabei waren sind 150€ + Märchensteuer nicht ganz wenig. (Billig hat eine andere Bedeutung im sächsischen – wir mögen günstig) Der Beitrag von Heise zum Tarantula hatte die Probleme mit der Dokumentation genau so wieder gegeben wie ich sie hier sehe. Die Druckqualität wurde aber sehr gelobt. Mit den Möglichkeiten zum Moden ob mit Erweiterungen von Tevo oder aus der Community ist es eben der ideale Maker-Drucker und nicht für kaufen und loslegen geeignet. Die Preise in der Region garantieren bei China-Druckern überhaupt nichts. Für das Geld gibt es den Anet E10, einen voll ausgestatteten Tarantula oder einen CR-10 Mini und dazwischen liegen Welten.

Ach eins wollte ich mal an dem Tarantula loben! Automatische Bettnivellierung ist gut aber eine zusätzliche mechanische Nivellierung ist besser! Bei Prusa vermisse ich die!

Ich halte den PINDA Sensor generell (dessen Temperaturabhängigkeit im Besonderen) und keinerlei manuelle Nivellierung und fehlenden Z-Begrenzung als nicht unerhebliche Fehler des MK2(S). Oder anders gesagt: Man könnte die Düse auch abfangen anstatt sie blind ins Bett rammen zu lassen oder wie nanntest Du das, Kerbschlagversuche am lebenden Bett durchzuführen 😉

Aber: 4 Schrauben statt 3 Schrauben beim Tarantula sind eine zuviel. Und die Rändelräder sind viel zu klein.

Generell frage ich mich, ob auch bei den Rollen an den Schlitten nicht 3 besser gewesen wären statt 4. Bei der Feinjustierung der Rollen kippelt es lange, bis das satt sitzt.

Guck, ich kann auch motzen 😀

Was? Wer motzt? Du bist ja lernfähig! Kerbschlagversuche sind anerkannte Materialprüfverfahren.

Du Meinst weil unser geliebter Dremel auch nur 3 Stellschrauben am Bett hat… Nein ich find die 4 am CR-10 und Tarantula gut. Wenn du bei Thingivers nach CR-10 suchst ist jedes 2. Ergebnis ein Adapter für die zu kleinen Rändelmuttern. Und der CR-10 hat 6 Rollen am Schlitten. Was bei Lagern zur Überbestimmung führt, gleicht bei Rollen mögliche Toleranzen des Profils aus. Mit 3 Rollen würde es auch funktionieren.

Misumi ist ja auch nicht der Billigste, so was ich das gesehen habe.

Welche Profile hast Du denn gekauft?

Ich hab hier gerade mal so um die 8m 30×30 Nut8 geschaut mit Zuschnitt liegt um die 57€ ink MwSt. zzgl. Versand.

Für Schrauben hätte ich auch eine günstige Anlaufstelle.

Die Hammermuttern, Innenwinkel/Winkel sind nicht gerade Billig da geb ich dir recht.

Naja! An item oder Bosch kommt Misumi nicht rann. Es waren ca. 2,5m HFSB6-3030 Profile. Das Angebot liegt im Beitrag https://drucktipps3d.de/uwes-original-prusa-i3-mk2s-mod/. Allerdings ist die Bearbeitung schon enthalten. Das Angebot von item war auch nicht viel höher.

Stephan, danke für den Bericht und das Video, ich weiß nicht was Du immer hast, das Video ist gut und Informativ 😉

Aber wie ich schon gesagt habe, der Tevo macht keinen guten Eindruck und vor allem was beim ersten Druck heraus kommen wird.

Falls Du noch mehr Modden willst, es gibt auch ein Komplettes Alu Kit aus den Niederlanden (https://taralu.net/collections/aluminium-parts). Das ersetzt alle Acryl- durch Alu-Teile oder auch nur das was man Tauschen möchte.

Ich lass die Finger davon, wenn ich ca 290€ ausgeben wollen würde, dann würde ich es in den Anycubic i3 Mega stecken, da passt dann wenigsten das Preis/Leistung Verhältnis. Hat zwar kein Dual Extruder, aber das kann man ja auch nachrüsten. Auto Leveling gibt es ja bei der Ultrabase Version auch nicht mehr, müsste man dann auch nachrüsten.

Bin gespannt wies bei dir weiter geht 🙂

Danke für den Link zu den Alu Teilen, ich hatte von denen gelesen, aber nicht gefunden. Ich hab inzwischen Carbon Teile bestellt und diverse andere „Tuning“-Teile, sowie grad mal eine 1cm MDF Grundplatte gesucht. Das wird, wenn der Zusammenbau mal ein Ende findet, dann ein neuer Blogpost.

Ich will auf jeden Fall die Druckqualität im Original getestet haben. Und dann der Vergleich, was man gemoddet da noch rausholen kann und wie sich das preislich schlägt.

Ich bin im Moment noch moderat optimistisch, dass das ne brauchbare Kiste wird, verstehe Dich aber nur zu gut, wenn Du sagst: ehh.. lass mal 😉

Nichts zu Danken Stephan, kannst ja mal den Link noch in deinen Beitrag rein stellen sowie wo Du auch die Carbon Teile gekauft hast. Dürfte wohl einige dann Interessieren, wenn sie sich den Tarantula holen wollen, erst aufbauen und dann umbauen macht dann ja nicht wirklich Sinn 😉

PS. möchtest Du mich ggf. mal per Mail Kontaktieren?

Ich hab mich ehrlich gesagt gehörig verschätzt, was den Zeitaufwand angeht. Eigentlich wollte ich den Modding Artikel schon im Netz haben und in Realität hab ich noch nicht mal den Drucker annähernd lauffähig 😉 Die Links für die Alternativteile kommen auf jeden Fall rein.

Das Bauen, Bilder machen und parallel den Blogpost schreiben frisst Zeit und das ständige Rückbauen dazwischen und rumprobieren, weils eben keine vollständige Anleitung gibt, noch viel mehr. Nunja, beim nächsten Mal weiß ichs besser und kann besser planen.

Ich schick dir nachher mal ne Mail..

OK! Dann hat sich Grundplatte erledigt. Stl-Datei ist zwar Mist, (dxf) währe das passende Format, aber erledigt. Bei der Z-Spindel würde ich Dir mal einfach widersprechen. Mit der Flexkupplung ist die Montage natürlich etwas aufwendiger, der Motor wird aber entkoppelt von der Spindel und leichter Winkelversatz des Motors ist überhaupt kein Problem mehr. Du mußt nur noch die Spindel ausrichten und gut lagern. So ist es richtig! Geht mal irgendwo was ohne diese Zipties?

Zum Fixieren der Riemen lasse ich mir das mit den Zipties gerade noch gefallen. Das sind im Grunde 4 Zipties, das ist noch erträglich 😉 Bei nem 200-300 Euro Drucker (je nach Aussstattung) ist das ok, bei nem 700+ Drucker eher weniger..

Ok.. Danke, hab ich mit fast gedacht. Naja.. Das Handbuch wird leider nicht mehr besser, hier *endet* es 🙂 Doku der Elektronik ist ein Foto der Platine.

Für die kurzen Profile würde ich die doppelt langen Innenverbinder nehmen, oder irgendwie sowas, das muss auch ned so viel halten denke ich. Schlimmer ist die Motohalterung Z-Achse, die geht gar nicht. Ne Grundplatte wäre auch ne Idee, in der Tat. Das auf ne MDF geschraubt dann is da auch Ruhe.

STL der Heizbett-Halteriung gibts auf Tingiverse Für das hab ich schon was in der Post, hoffe das ist nächstes WE da.. 4,00mm echtes Carbon lasergeschnitten 😉

Da hast Du das Wochenende ordentlich zu tun gehabt! Zunächst bestätigt sich die Aussage zur Dokumentation. Auf den ersten Blick hat Creality mit dem CR-10 Mini beim Grundaufbau mächtig kopiert aber im Detail zeigen sich die Unterschiede. Leider lassen sich die kurzen Profile nicht so simpel und zuverlässig mit der Mittelachse verschrauben. Creality spendiert an dieser Stelle eine Grundplatte und schon funktioniert es. Ja! V-Nut sieht anders aus. Ich hab für den MK2X auch schon darüber nachgedacht V-Nut-Profile einzusetzen. Leider hab ich keine Ahnung wo Creality die bezieht. Aber nicht gleich schimpfen! So gewaltig sind die Kräfte nicht aber die Abnutzung könnte etwas höher sein. Das die Platte unter dem Druckbett aus dünnem Acryl gefertigt wurde ist schon etwas unangenehmer. Ich nehme mal an, Du hast nicht schnell eine Zeichnung davon erstellt? Hoffentlich ist der elektronische Teil besser dokumentiert. Allein mir fehlt der Glaube.