Support Optionen in Simplify3D

Simplify3D wird oft und gerne für seine guten Support-Funktionen genutzt. Was genau Simplify3D da bietet und wie man es benutzen kann, steht in diesem Artikel.

Zu Beginn: Stützen setzen

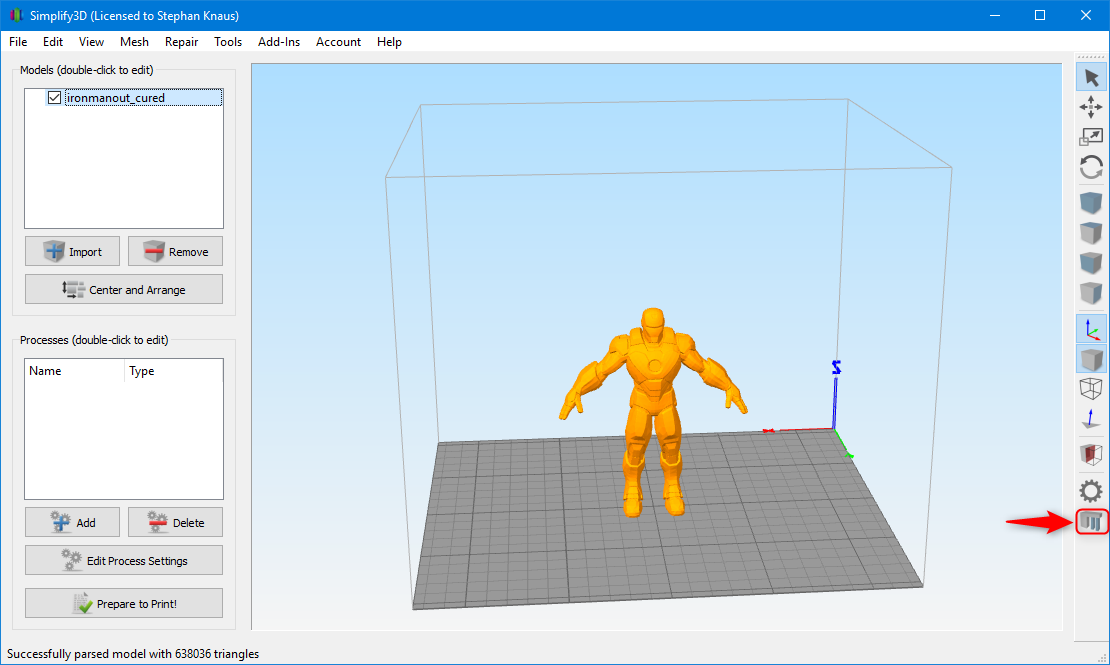

Um Supportstrukturen zu erstellen, laden wir eine STL und klicken dann auf den Support Knopf (hier verwendet: https://www.thingiverse.com/thing:1130866 von Sammyboyb)

Als erste lass ich immer erstmal Stützen von der Automatik erstellen.. dabei probier ich paar unterschiedliche Settings in dem Fenster aus, bis ich ein Ergebnis habe, wo ich nicht allzuviel noch von Hand dran fummeln muss. Die meisten Automatiken machen viel zuviel Supports.

Die Einstellungen hier in diesem Schritt sind überschaubar:

Support Type: hier haben wir zur Auswahl Normal oder Buildplate only. Buildplate only setzt nur da Supportpfeiler, wo der Pfeiler auf dem Druckbett aufsetzt, die kleine Stütze unterm Kinn würde es mit der Einstellung nicht geben. Kann Sinn machen, kommt auf den Einzelfall drauf an. Der Ironmanb hier braucht die Stütze am Kinn.

Max Overhang Angle, bestimmt ab wieviel Grad die Überhänge unterstützt werden sollen. Oft wird 45° genannt, aber die meisten Drucker schaffen auch bis zu 60°.

Der Knopf Generate Automatic Supports setzt die Pfeiler automatisch – basierend auf den Eingaben bei Angle und Resolution bisher.

Dieses Ergebnis kann / muss / sollte nun weiter verfeinert werden. Das große Plus, das Simplify 3D immer noch hat, ist dass ich die Pfeiler auch einfach selber Support manuell setzen kann – den grauen Pfeiler links schiebe ich gerade mit der Maus unter den Finger.

Im zweiten Schritt wird also mit Add new / Remove Existing Supports, die Supportkontruktion verfeinert – damit kann ich Pfeiler dazu setzen oder welche entfernen.

Wenn ich feinere Pfeiler brauche, muss ich die Pillar Resolution erhöhen (und von vorne anfangen.. grummel). Im Grunde ist es aber nicht so tragisch, wenn ich zu dicke Pfeiler habe.

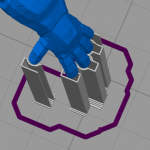

Im Prinzip muss hier noch ein Pfeiler unter jeden Finger. Das ist machbar vom Aufwand her. Der Rest der automatisch erstellten Struktur geht so. Der Pfeiler im Schritt sollte noch weg, der is überflüssig und verklebt gerne (die Überlappen etwas – siehe nächstes Bild).

Schwer erreichbare Pfeiler in tief zerklüfteten Druckteilen kann man auch mit der Crosssection Funktion versuchen zu erreichen – klappt aber nicht immer:

Mit Import / Export Supports kann ich meine Support Kunstwerke auch sichern und später wieder laden. Hab ich ehrlich gesagt nie gemacht, wenn ich was mit Supports sichern will, speicher ich es gleich als Factory File (.factory) inkl. STL und allen Druckparametern.

Hinweis: Support Pillar Resolution

Das ist die „Dicke“ der Supportpfeiler.. mit den 4mm Pfeilern wirds sehr grob, aber geht schnell. Mit 1mm wirds wesentlich präziser allerdings brauchts meist soviel Präzision gar nicht und es sind dann auch viele Pfeifer, die man setzen & kontrollieren muss:

Die Pfeiler werden nicht tatsächlich so gedruckt, wie hier dargestellt – sondern gelten nur zur Auswahl der zu stützenden Bereiche. Wie die Pfeiler dann tatsächlich umgesetzt werden, dass wird in den Prozess Einstellungen gesteuert..

Umsetzung der Supportstrukturen

Ok, fangen wir mal mit den ich nenne es mal Allgemeinen Einstellungen in der Gruppe „Support Material Generation“ an. Der Schalter „Generate Support Material“ schaltet Supports einfach an oder aus. Der Knopf tut genau das gleiche wie der nen cm weiter oben rechts am Rand.

Wird die Erstellung von Supportstrukturen aktiviert, aber es wurden noch keine Supportpfeiler erstellt, dann nimmt er die Einstellung im Kasten „Automatic Placement“ rechts daneben, um vor dem Slicen schnell noch auf Basis dieser Einstellungen selber Pfeiler zu setzen. Eine manuelle Kontrolle habe ich nur, wenn ich die Pfeiler vor dem Slicen setze / setzen lasse.

Mit Support Extruder kann ich bei DualExtrudern wählen, welche Düse das Supportmaterial drucken soll. Billiges Restmaterial für Supports, das Gute nur für das Model.

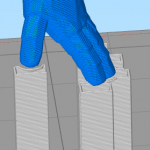

Support Infill Percentage: der Standard ist, dass die zuvor erstellen Pfeiler in einer Lamellen-Struktur umgesetzt werden. Die „Dichte“ der Lamellen kann mit dieser Einstellung variiert werden. Links 20% – rechts 40%

Mit der Extra Inflation Distance kann ich die Support Struktur auch breiter machen, als die Pfeiler waren. Hier mit etwas übertriebenen extra 10mm:

Das kann manchmal nützlich sein, wenn man mit den Pfeilern nicht alles sauber genug gestützt hat – oder wenn mal einzelne Türmchen hat, die verloren in der Gegend rumstehen, wie hier in diesem Beispiel das kleine Ding unter dem Daumen, und diese so mit anderen Pfeilern verbinden kann. Das macht die Supportstruktur insgesamt stabiler..

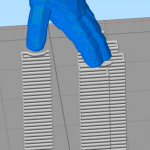

Stabiler werden die Supportstrukturen auch, wenn man der Lamellenstruktur erst mal einen soliden Boden gibt – das geht mit Support Base Layers – hier einfach mal nur 2 Layer als Boden „eingezogen“:

Die Combine Support Layer Einstellung ist etwas esoterisch. Normalerweise wird der Support am Ende jedes Layers gedruckt, in der Schichthöhe wie der Rest des Druckteils. Das kann man auch ändern, z.b. dass die Supportstruktur nur alle 2 Layer gedruckt wird, dann aber mit doppelter Layerhöhe.

Das spart Zeit, ist aber nur in engem Rahmen sinnvoll: wenn ich mit einer 0,4er Düse eine 0,2mm Schichthöhe für mein Modell nutze und Combine Support Layer auf 2 stelle, würde er also versuchen, die Supports mit 0,4mm Schichthöhe zu drucken – dass ist zu viel für eine 0,4mm Nozzle. Bei einer Schichthöhe von 0,1mm würde 2 oder 3 gehen, aber wahnsinnig präzise wird das auch nicht. Links Combine 1 – rechts Combine 3:

Dense Supports:

Die Stützwirkung meiner Lamellenstruktur mit den 20% Infill Percentage aus meinem bisherigen Beispiel ist jetzt nicht sonderlich berauschend, vor allem, wenn das Druckobjekt parallel zu den Lamellen läuft (dazu kommen wir später noch).

Nun könnte ich hingehen und einfach die % erhöhen, wie oben gezeigt, das ist aber im Grunde Materialverschwendung, denn ich brauchte ja nur an den Auflagepunkten dichtere Strukturen.

Dazu gibt es Dense Supports – wir erstellen damit ein Kissen auf meiner Lamellenstruktur, das mehr Stützwirkung hat:

Das Dunkelgraue ist der Dense Support.

Dense Supports kann aber noch mehr:

Hab ich einen Drucker mit 2 oder mehr Extrudern, kann ich z.b. den zweiten Extruder mit PVA laden und nur diese Kissen mit dem sündhaft teuren PVA drucken lassen, das spart richtig Kohle – Verbatims BVOH Stützmaterial kostet über 180 Euro das Kilo..

Dense Support Layers.. hier gebe ich die Dicke des „Kissens“ an. 3-4 Layer reichen meistens aus.

Dense Infill Percentage: wie dicht soll das Dense Support Kissen gedruckt werden. 75% nutze ich meistens.. Bei PVA allerdings auch mal bis zu 99%, wenn ich eine absolute glatte PVA Schicht erzeugen will, auf der mein Druckteil zu liegen kommen soll.

Abstände – zum einfacheren Entfernen der Stützen

Mit den Einstellungen der Separation Distance kann ich etwas Einfluss drauf nehmen, wie effektiv meine Stützen sind und wie leicht sie sich entfernen lassen. Leider ist Simplify3D hier etwas „grob“, andere Slicer haben da mehr und präzisere Einstellungen.

Horizontal Offset: hier stelle ich in mm ein, wie nah meine Support Strukturen horizontal an mein Druckstück ran dürfen. Gehe ich zu nah ran, der Offset zu klein, dann kann mir meine Stütze auch mal mit der Seite des Druckstücks verbacken. 0,3mm ist meistens genug, damit das nicht passiert. Bin ich zu weit weg, ist die Stütze eventuell da etwas weniger Effektiv weil zu weit weg.

Upper- und Lower Separation layers: hiermit stelle ich den Abstand in Z Richtung (vertikal) ein. Leider Gottes kann ich das nur in Schichten einstellen. Ist der Abstand zu niedrig, sind die Stützen schwer zu entfernen und verbacken auch gerne mal. Ist der Abstand zu hoch, gehen die Stützen zwar leichter ab, aber die Qualität des Druckstücks über dem Support leidet, weil es etwas weiter durchhängt. In der Regel ist 1 oder 2 die korrekte Einstellung, kommt auf die Schichthöhe drauf an und wie stark das Filament durchhängt.

Bei PVA Support, kommt der Abstand auf 0, das PLA soll direkt auf das PVA aufliegen.

Support Angles – Winkelspielereien

Standardmässig erstellt S3D eine einfache Lamellenstruktur. Die ist nicht super stabil, aber lässt sich gut entfernen, weil man die Lamellen auch gut zerquetschen kann. Die Lamellen können aber auch ein Problem sein, wenn mein zu stützendes Teil parallel zu den Lamellen läuft.

Nehmen wir an, ich will diesen Winkel stehend drucken – doofe Idee, aber ich brauch was, um das Konzept zu erklären:

Also setz ich schnell meine Pfeiler drunter:

und lass mir das slicen.. und was passiert?

meine Lamellen der Stützstruktur laufen Parallel zum Querbalken, die Stützwirkung ist im gelben Bereich so gut wie Null. (hier mit Extra Inflation Distance etwas aufgeblasen, damit mans besser sieht, wie die Lamellen laufen).

Wer aufgepasst hat, weiss, dass ich jetzt einfach nur nen Dense Support drauf setzen könnte, weil der versetzt zur Supportstruktur gedruckt wird… aber die korrekte Einstellung ist es, den Winkel der Lamellen zu ändern:

Wenn ich aus dem Standard 0° einfach mal 90° machem ist das Problem behoben:

Wesentlich bessere Stützwirkung.. Oder 45°:

auch gut.. jetzt noch ein Dense Support Kissen oben drauf und das wird ein 1A Support..

Oder – wenn ich wirklich extrem stabile Supportstrukturen brauch, dann geb ich ihm 2 Winkel an: 45° & 135°:

einen so massiven Support Klotz bringt so schnell nix mehr aus der Fassung. Auch wenns dann doch etwas Overkill ist meistens.

Mein Fazit:

Simplify3Ds Support Funktionen sind schnell, bequem und leistungsfähig und relativ logisch. Kein anderer Slicer bietet mir bei Supports den Komfort und die Arbeitsgeschwindigkeit passend zu dem, wie ich eben arbeite / arbeiten will. (Nein, auch IdeaMaker nicht, das ist halt nur ein fast S3D Clone). Auch wenn S3D immer weiter zurück fällt: hier bei den Supports hat es weiterhin die Nase vorne – zumindest meiner Meinung nach.

power guide thx.

Sehr gut erklärt danke.

Es gibt zwar Videos aber das Gelesene prägt sich bei mir besser ein.

Mir geht das ähnlich, drum ist das hier auch ein Blog und kein Youtube Kanal geworden: ich find lesen effektiver als Videos schauen. Vor allem kann ich beim Lesen schneller „vorspulen“ um zum hoffentlich interessanten Teil zu kommen 😉

Sehr gut erklärt. Die Supports haben mir bei S3D immer gut gefallen. Ich bin aber im Moment eher wieder bei Cura. Warum?

Nun, es stimmt das die Vielfalt der Einstellungen in Cura schon verdammt extrem ist. Man sollte sich nur vor Augen halten, dass man, behaupte ich jetzt einfach mal, nur 30% aller Funktionen wirklich nutzt oder verändert. Die restlichen 70% teilen sich auf in: „Schraub dran aber es ändert sich nix“ und „Versteht nicht was das sein soll und wozu es gut ist?“

Was aber Cura gut macht, mache seit einigen Tagen damit Versuche: „Baumstruktur“ Dabei legt Cura um das Objekt eine Art Baumgeäst an und stützt damit das Objekt beim Druck. Bis jetzt muss ich zwar immer mit Brim drucken, weil der Baum um das Objekt sonst umfällt, aber die Resultate sehen richtig, richtig gut aus!!!

Das habe ich so bei keinem anderen Slicer bisher bewusst gesehen als Funktion!

Geht mir ähnlich, mir ist Cura auch irgendwie sympathischer, jedoch der große Nachteil bei dem Tree Support ist dass du ihn nicht ändern kannst.

Wenn er also an Stellen erstellt wird wo du nachher nicht mehr zum entfernen ran kommst, hast du ein Problem.

Top Anleitungen, das erklärt auch gleiche viele Punkte bei einem aktuellen Thema von mir.

Danke dir.

Schicker Beitrag! Falsches Programm? Der große Slicer-Vergleich fehlt uns noch und ohne S3D kann ich den wohl nicht erstellen. Wenn ich noch an Dremel 3D denke da gab es keinen Support. Die Option war MeshMixer und das Programm ist noch immer so schlecht zu bedienen wie damals. PrintStudio war schon ein Schritt nach vorn aber da gibt es nichts neues. Autodesk hat grad eine neue Version von Netfabb heraus gebracht. Der Download ist wie der Zwang zur Kaufversion. Autodesk ist wohl keine Option. Bleiben noch Cura und Slic3r PE als ernsthafte Konkurrenz.

Nah, das richtige Programm, ich bin doch Simplify3D Fanboi.

Das traurige ist, in Cura kann ich einen solchen Beitrag nicht machen, weils im Vollumfang einfach viel zu viel ist und ich die Hälfte immer noch noch nicht kapiert habe.. Support Meshes in booleanschen Oepration mit dem Druckmodell verdingsen.. dafuq? Wasn so verkehrt an nem simplen Pfeiler?

Ich hab seit Cura 3 immer das Gefühl, dass UltiMaker, wann immer sich eine Möglichkeit dazu bietet, die absolut komplizierteste / verworrenste Umsetzung nimmt, ohne Rücksicht auf Bedienbarkeit für den Einsteiger. Ich stelle mal ne böse Behauptung auf: Cura ist das Tool, mit die Profis bei UltiMaker die erstklassigen Druckergebnisse der vorkonfigurierten UltiMaker Drucker realisieren, die an den kleinsten Schräubchen drehen können, damit ein UM 5S mit UM PLA perfekt druckt.. aber bald kein Slicer für den Hobby User mehr, weil die in den Settings absaufen. Mir gehts zumindest so..

Und Slic3r nutze ich erst, wenn die Oberfläche von PrusaControl da integriert wurde. Borland C Oberflächen aus den 80er Jahren sind sexier als diese olle Ding 😉

Aber ich muss JP loben, Prusa hat da schon sehr viel gute Arbeit in den ollen Slic3r gesteckt.

Ich geb Dir doch Recht! Mit Cura und all den Einstellungen kann sich jeder den Druck versauen. Mit Slic3r geht das fast genau so gut. Die vielen Funktionen versperren den Blick auf das Wesentliche. PrusaControl ist ein Schritt in die richtige Richtung und ich find es sehr schade, daß es eingestellt wird. Ich fürchte, mit der Integration in den Slic3r ist der große Pluspunkt vernichtet. So ein Programm für alles und alle hat einfach dieses Problem. Die Bedienbarkeit bleibt auf der Strecke. Ich würde ja gern schnell noch „EnderControl“ fertig machen bevor es zu spät ist. Wenn ich nur wüßte woran es liegt, daß das Druckbett verschwindet.