Stephans Rollenhalter bzw. Cura Tricks beim Slicen

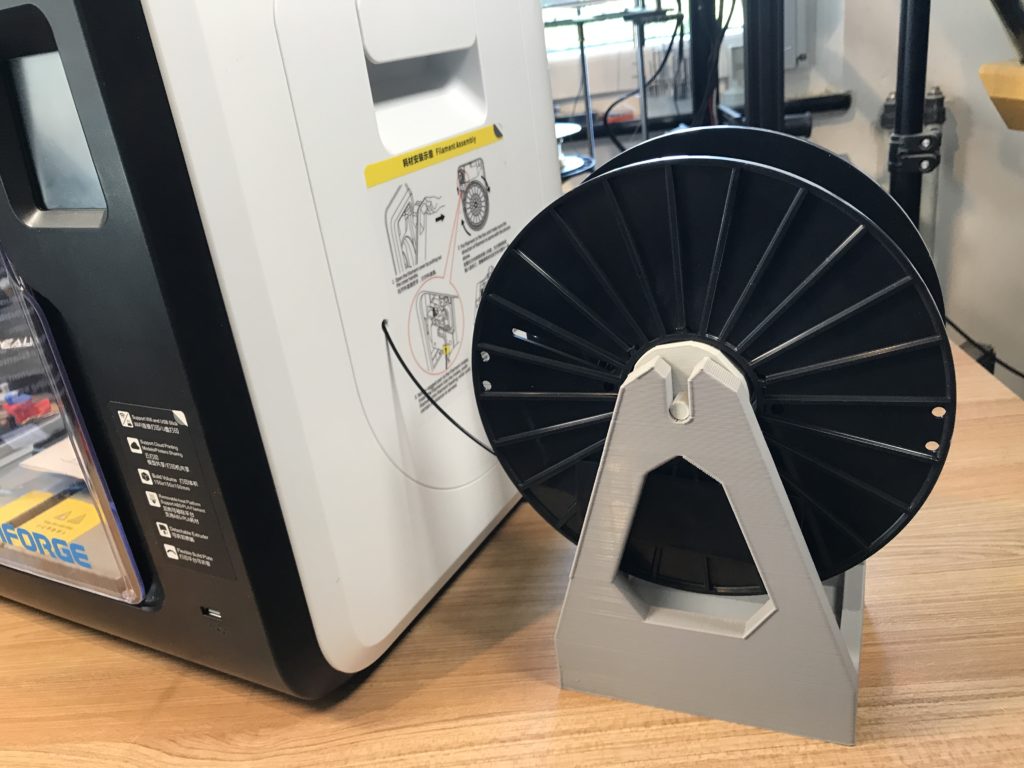

Hin und wieder werde ich nach den STLs zu meinem Rollenhalter gefragt. Habe ich bislang nicht rausgegeben, weil der ist eigentlich nicht sonderlich schlau designed und blöd zu drucken.

Aber weil sich das auch grad gut für ein kleines Cura Tutorial eignet, gibts hier nun die STLs und die Anleitung dazu. Angesprochen werden unter anderem: Infill, variable Fülldichte mit Füllungsschritten, Pillowing, Stützen, Stützstruktur-Blocker und abweichende Slicer Parameter in bestimmten Bereichen.

.. und wenn Ihr den ganzen Wust hier gelesen habt, versteht Ihr auch, warum ich das nicht einfach so auf Thingiverse kippen wollte.

Die Idee war es, einen Rollenhalter zu basteln, der komplett aus 3D gedruckten Teilen besteht. (Erste Versionen hatten noch Gewindestangen oder lange Schrauben, aber das war mir zu nervig dann.).

Das Design wurde immer wieder angepasst, Iteratives Design nennt man das wohl. Ich nenne es in meinem Fall: Pfuschen bis es passt. Hier mal eine Versionschronik von hinten links bis vorne rechts. Sind auch noch nicht alle, irgendwo muss das übrige alte Filament ja hin. Die meisten nutze ich noch, nur den allerersten (hinten links) nicht mehr, der Rollenwechsel ist da zu nervig.

Das Design hat sich insofern bewährt, als dass ich diese selbstgedruckten Halter inzwischen tatsächlich für alle Drucker nutze, wo ich einen Rollenhalter neben den Drucker stellen kann. Er kann Rollen bis 70mm Breite nutzen, wobei man den auch problemlos noch skalieren kann.

Das Teil besteht aus 2 Druckteilen: dem „Grundgerüst“ und dem „Roller“.

Das Grundgerüst

.. selber ist relativ simpel, aber sehr verschwenderisch / materialfressend. Wie ich Eingangs schon sagte, das ist nicht sonderlich schlau designed. Ich drucke das Teil normalerweise mit einer 0,8er Düse, damit ist das kein großes Problem. Als Material reicht hier PLA. Es geht aber auch jedes andere Filament.

Mit einer 0,4er Düse jedoch druckt es einen halben Tag oder noch länger. Und frisst Filament wie doof. Beim Slicen kommt es hier primär darauf an, möglichst Material zu sparen aber trotzdem ausreichend Stabilität da rein zu bekommen. Auch wenn es nach oben hin etwas steil wird, das Grundgerüst lässt sich gerade noch ohne Stützen drucken.

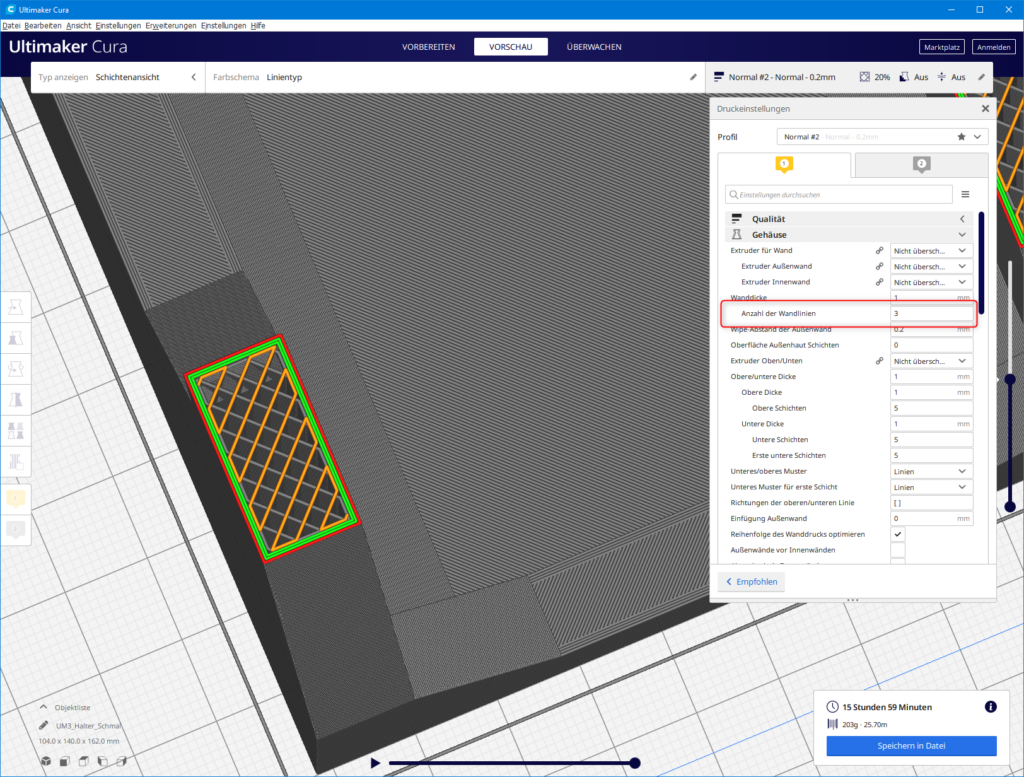

Ich nutze bei einer 0,4 mm Düse für Teile, die stabil sein sollen, immer mindestens 3 Wandlinien, die Anzahl der Wandlinien hat eine große Auswirkung auf die Stabilität des fertig gedruckten Teils. Als Infillmuster nehme ich eines, welches sich nicht auf der selben Ebene kreuzt und schnell zu drucken ist.

- Bei den Infillmustern gibt es welche, die kreuzen sich auf der selben Schicht und welche, die das nicht tun. Das Problem mit dem Kreuzen auf der selben Schicht ist folgendes: Cura setzt an den Kreuzungspunkten den Materialfluss nicht aus, d.h. bei jeder Kreuzung sammelt sich überflüssiges Material an, das kann schon auch mal stören.

- Infill ist immer dann schnell druckbar, wenn es möglichst lange Geraden sind, dann muss er nicht ständig Bremsen und wieder Beschleunigen und er druckt so lange Zeit auf der im Slicer vorgegeben Zielgeschwindigkeit.

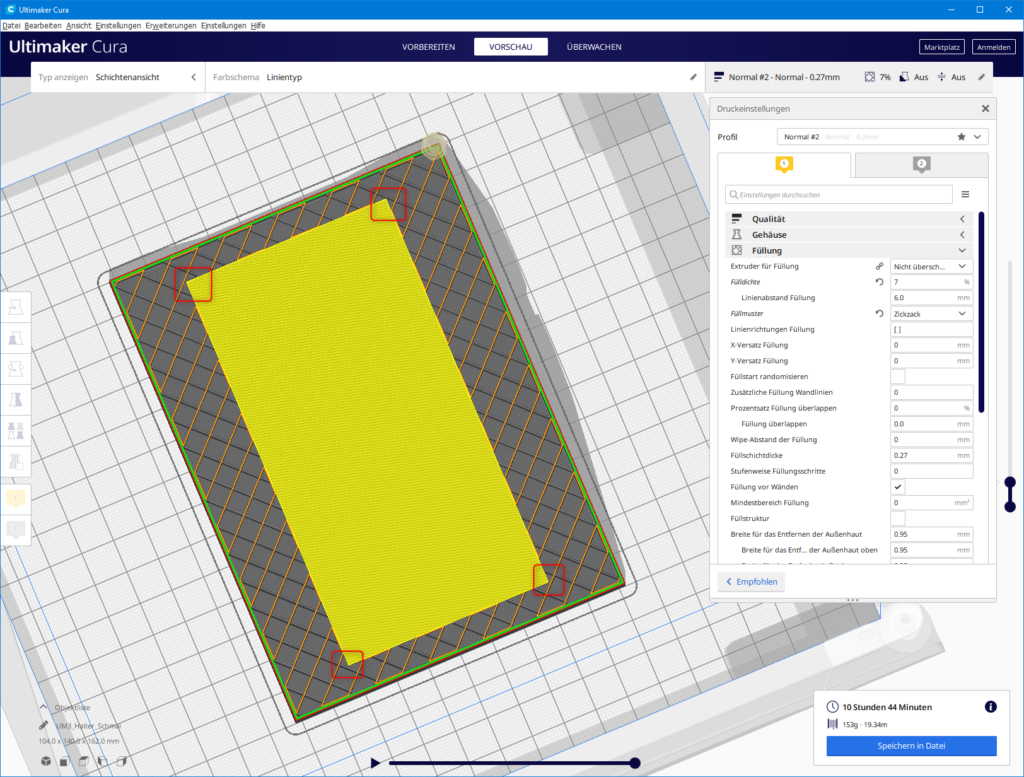

In Cura nutze ich z.b. das Zickzack Muster.

Als Schichtdicke nutze ich das Maximum, was mein Drucker noch zuverlässig gedruckt bekommt, bei einer 0,4er Düse ist das meist so um 0,27 mm bis 0,30 mm. In der Regel geht man davon aus, dass bis zu 75% des Düsendurchmessers auch als Schichthöhe nutzbar ist. (Das Optimum ist eher 50%, aber wir wollen ja schnell drucken – durch dicke Schichten)

Der Knackpunkt sind die Infill%, wir wollen so wenig wie möglich – ohne dass dabei der „Zwischenboden“ (die gelbe Fläche im Bild unten) zu sehr ungestützt in der Luft hängt. Von der Stabilität her würden z.b. 7% Infill völlig ausreichen – und gute 2 Stunden Zeit einsparen. Aber meist wird dann diese Fläche nicht so schön, weil die Ränder und vor allem die Ecken zu sehr in der Luft hängen:

Bei 20% Infill ist das weniger ein Problem aber es sind halt zusätzliche 1.5 Stunden Druckzeit und 50 g Filament mehr.

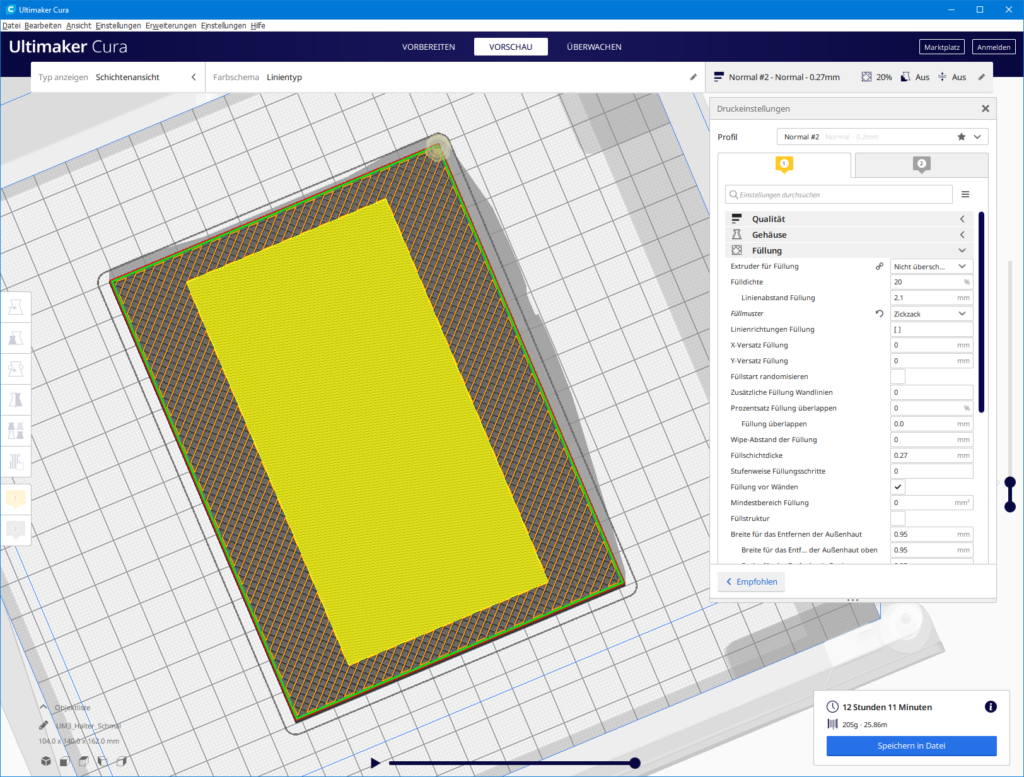

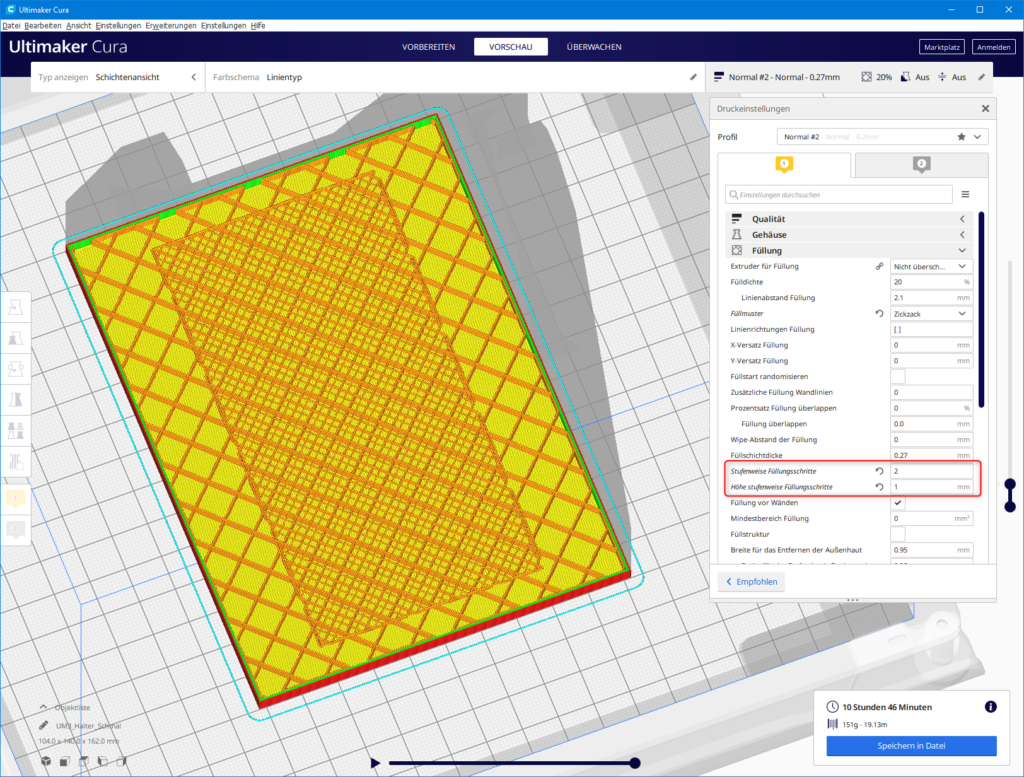

In Cura kann man die „Stufenweise Füllungsschritte“ benutzen, um Cura automatisch den Infill zur Stützung der Zwischendecke nach oben hin zu erhöhen und so die nachfolgende Decke besser abstützen zu lassen – das ist ein praktischer Kompromiss, um überwiegend mit wenig Infill zu drucken, aber dort, wo die Decken eingezogen werden, effektiver zu stützen. Ich wähle 20% Infill, 2 Schritte und 1 mm Höhe:

In anderen Slicern (Simplify3D z.b.) kann man statt dessen mit einem separaten Prozess ein dichteres Infill einfügen – oder beißt in den sauren Apfel und druckt durchgängig mit 20%.

Nichts desto trotz sollte man zur Vorbeugung gegen Pillowing (= hässliche Krater in der Deckschicht des Zwischenbodens) mit mindestens 4 oder besser 5 oberen Deckschichten arbeiten (kostet halt auch wieder Zeit und Material)

Und beim Drucken guckt man besser nicht hin, wenn er mit diesem Boden anfängt. Da kann es schon ganz arg rumpeln, wenn der Pillowing Effekt etwas stärker ist.. Wirklich glatt erwarten wir erst, wenn die letzte obere Deckschicht gedruckt ist.

So, das war der erste Streich..

und der zweite folgt so gleich

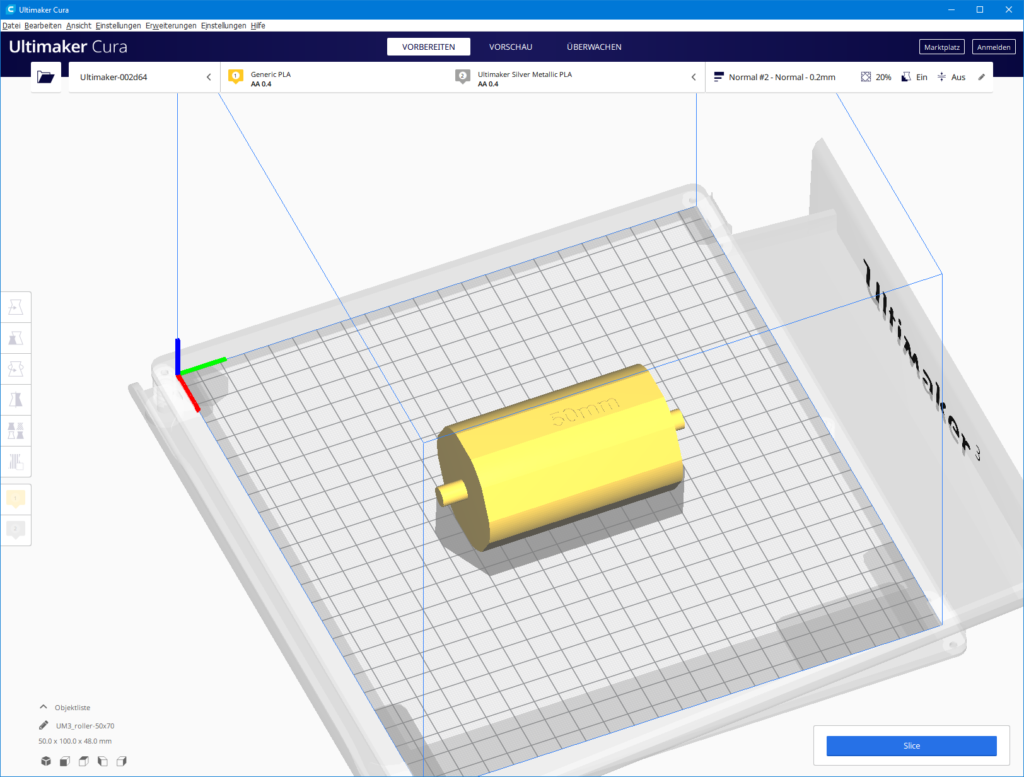

Der Roller

Der Roller hat einen Knackpunkt, die Stupsel die als „Welle“ dienen, auf denen sich der Roller dreht. Hier müssen wir etwas in die Trickkiste greifen, die müssen

- stabil genug sein, damit das nicht abbricht

- sollten möglichst mit geringer Schichtdicke gedruckt werden, damit die von Anfang an schön rund laufen (nach paar Tagen im Einsatz laufen auch dickere Schichten rund)

- und können nur mit Stützen gedruckt werden

Ansonsten gilt wieder das zuvor gesagte: unnötiges Material und Zeit sparen.

Allgemeine Einstellungen

Zum Drucken nehme ich hier immer die 0,4er Düse und als Material bevorzuge ich für den Roller PETG (wobei es mit PLA auch gehen kann).

Grundsätzlich slice ich das Teil mit 2 Wandlinien und 10% Infill. Weniger Infill geht auch.

Da ich in Cura die Schichtdicke in einem bestimmten Bereich nicht einfach ändern kann, drucke ich in Cura den kompletten Roller mit 0,2 mm. (In Simplify3D nutze ich einen Prozess, um nur die Stubsel in 0,1 mm zu drucken und den Rest in 0,27 bis 0,30 mm). In 0,1 mm rollt der Roller einfach von Anfang an schöner, in 0,2 mm rumpelt er die ersten paar Druckstunden etwas. Man kann auch mit nem Schleifschwamm etwas nachhelfen.

Im Grunde ist es gar nicht schlimm, wenn der Roller nicht zu leichtgängig ist, das musste ich auch erst durch Trial & Error lernen: hast du ein störrisch – starres Filament, rollt sich das auch gerne mal von selber ab oder die Rolle läuft ewig nach und spult sich selber ab, wenn das zu leicht läuft. Das darf also ruhig etwas schwergängiger sein.

Kümmern wir uns nun um die Stabilität der Stubsel da:

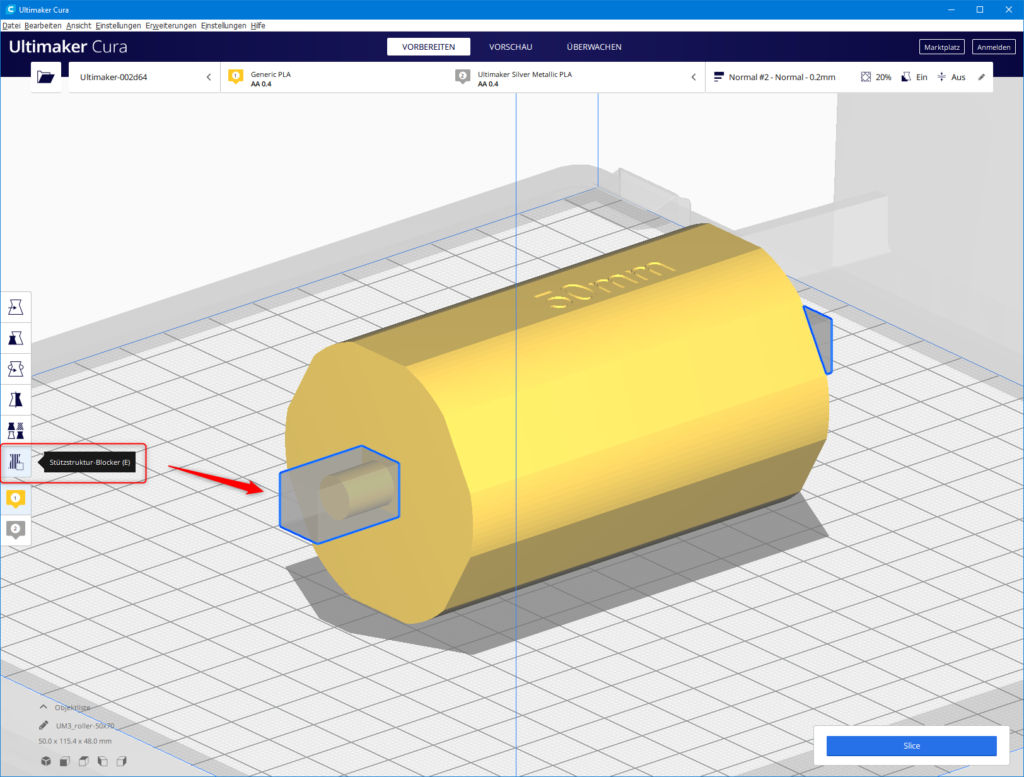

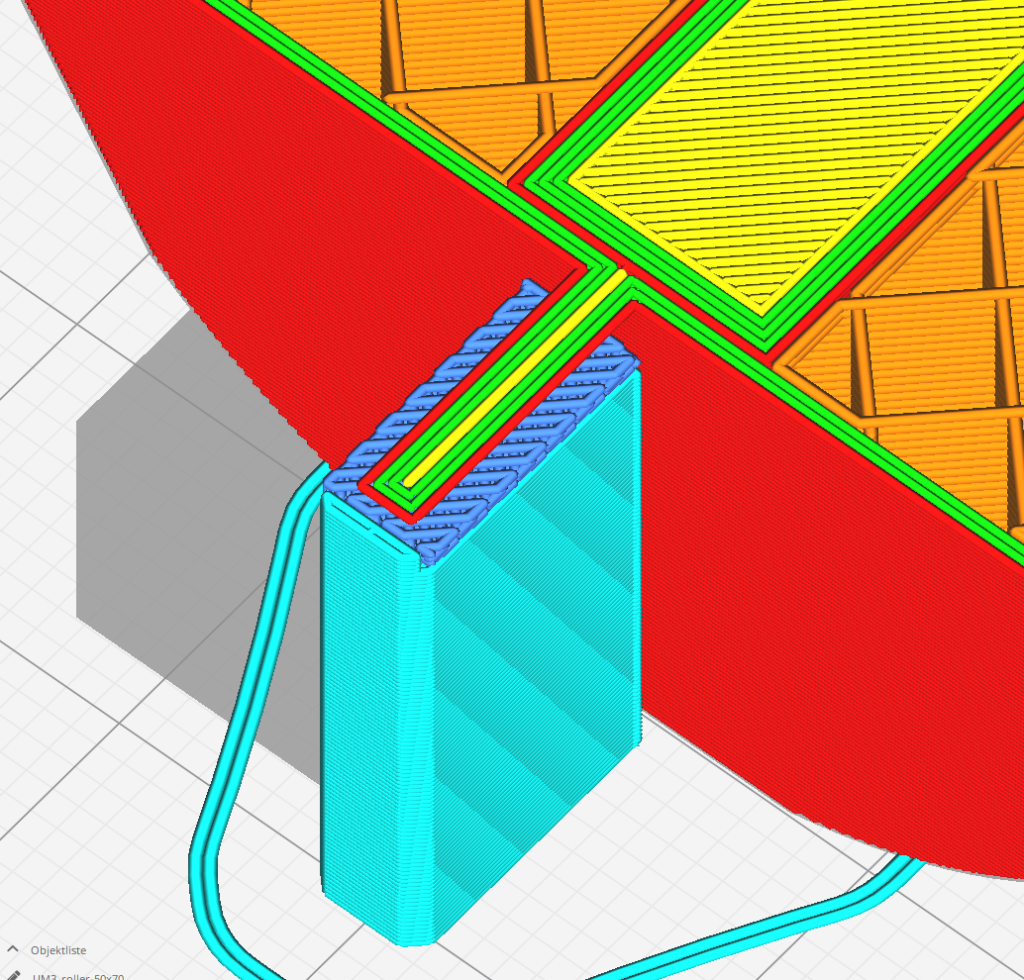

Ich setze ich einen Stützstruktur-Blocker und skaliere ihn so, dass er die beiden Stubsel beinhaltet:

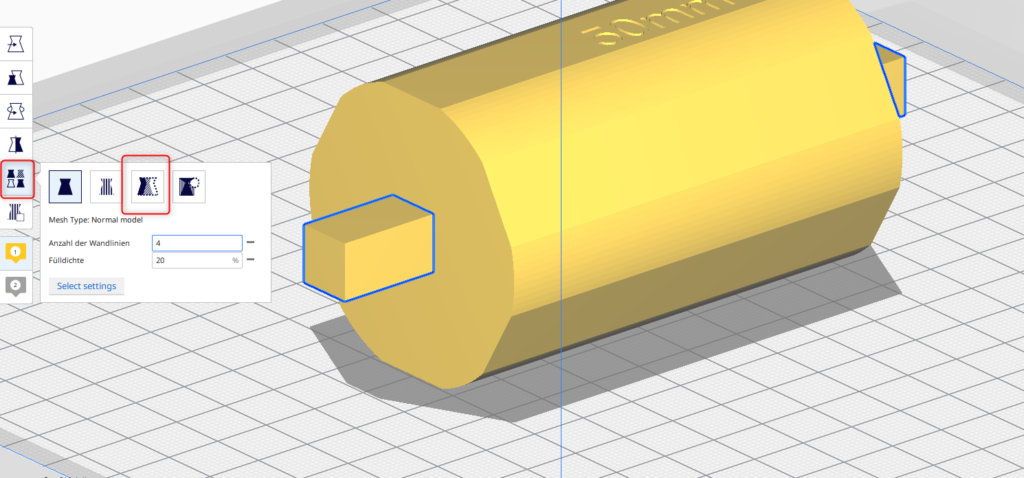

Nun ändere ich für den von diesem Block erfassten Bereich die Slicer Parameter auf 4 Außenwände und 20% Infill:

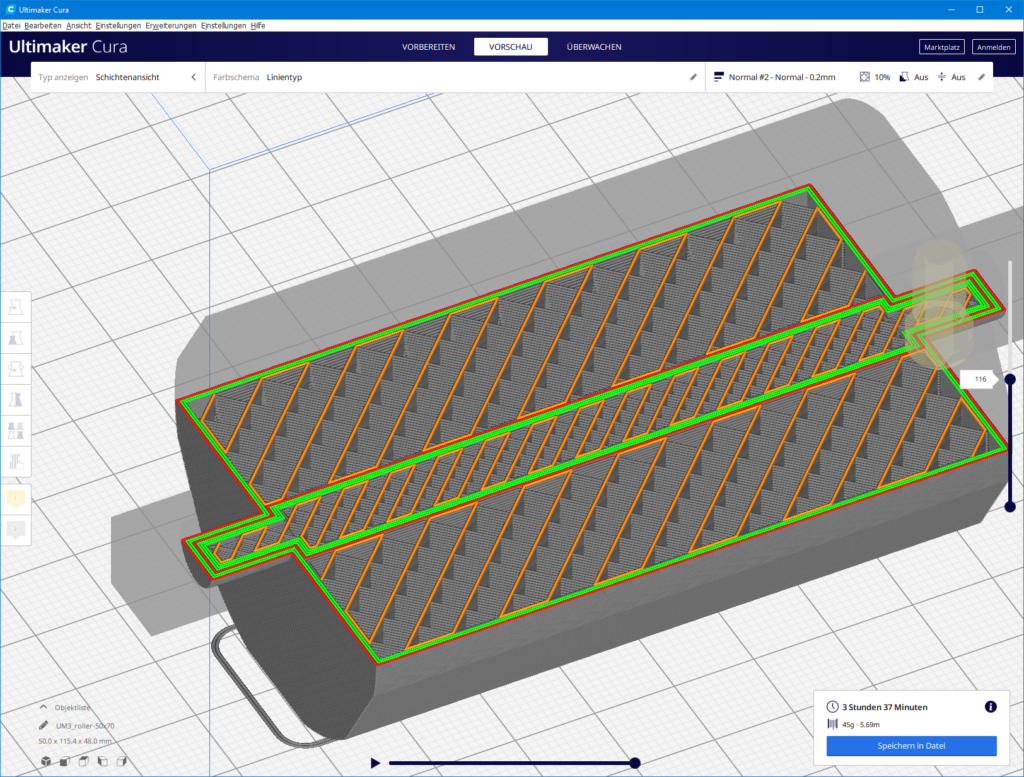

und erhalte nun dieses Ergebnis in der Vorschau:

Mit den zusätzlichen 4 Wandlinien und dem erhöhten Infill habe ich die Stabilität der Stubsel wesentlich erhöht, ohne dass es mir zu viel Zeit und Material klaut. Die Stubsel brechen nun nicht mehr so leicht ab.

Die Tatsache, dass Cura die Schichthöhe in einem definierten Bereich nicht ändern kann, ist bei diesem Druck schon schmerzlich. Aber können wir nicht ändern.

Mehr zu diesem Thema Stützstrukturblocker und geänderter Druckeinstellungen findet ihr hier in Uwes Beitrag: Cura Fülldichte in bestimmten Bereichen anpassen

Die Stützen:

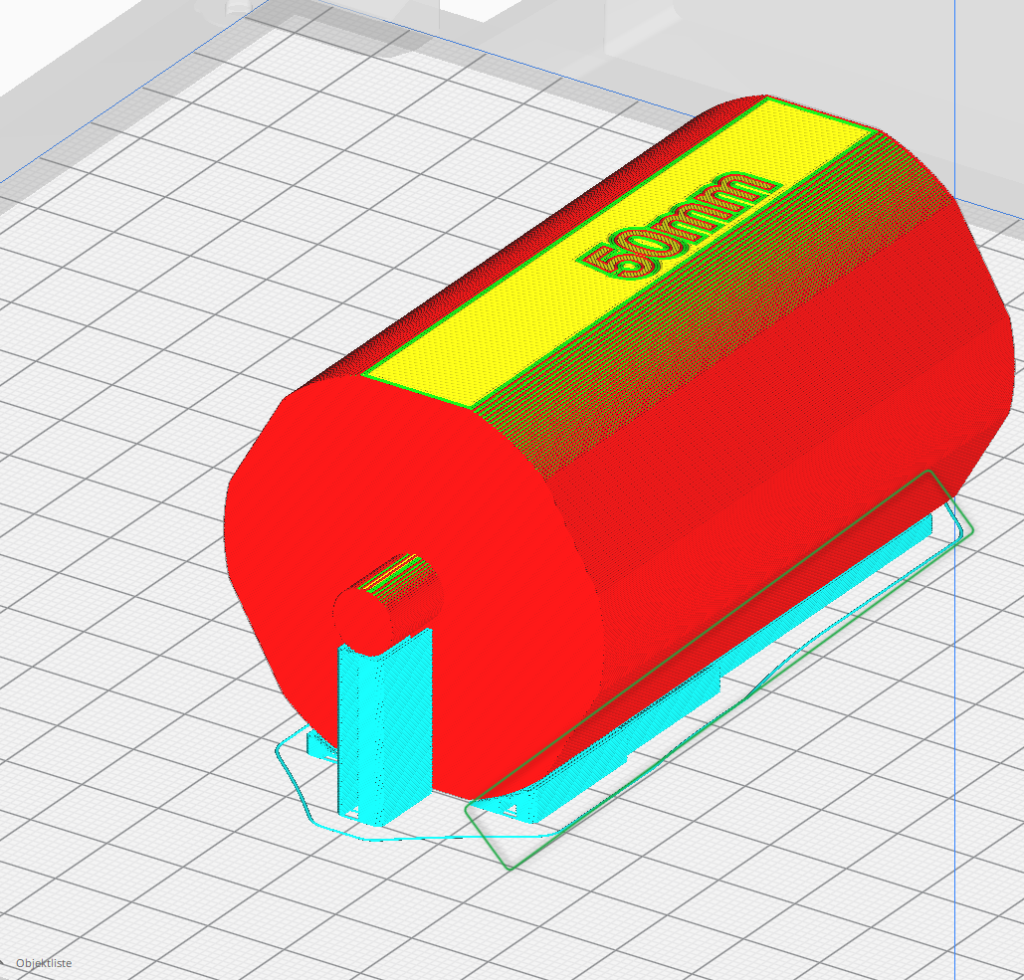

Die Stubsel müssen gestützt werden, die können so nicht gedruckt werden. Also aktivieren wir die Stützen in Cura. Ich nehme die „normalen“ Stützen, Baumstruktur habe ich da nie probiert.

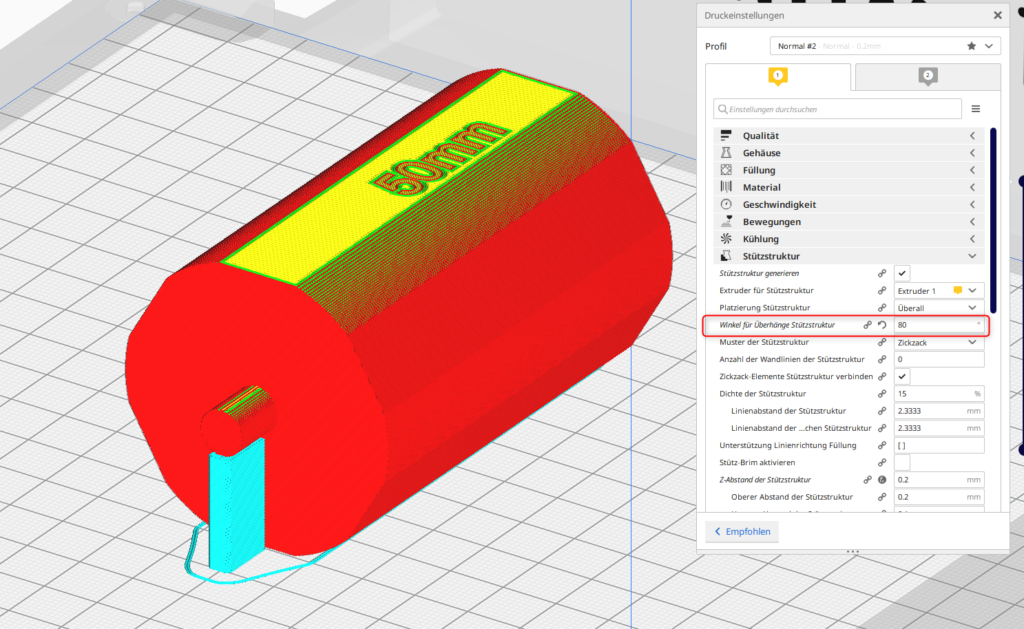

Der Roller ist absichtlich nicht rund, weil ich die Überhänge vermeiden wollte (und bissl Material sparen). So recht klappt es nicht, weil Cura mir trotzdem da an der Seite noch Stützen hinbauen will:

Der grün umrahmte Bereich im Bild oben ist überflüssig. Den könnte man nun auch mit einem Stützstruktur-Blocker abstellen, aber schneller geht es, wenn wir einfach nur den Stützwinkel erhöhen – mit 80° sind die Stützen an der Seite weg, aber die 90° überhängenden Stupsel werden weiterhin gestützt:

Mehr zum Thema „Individuelle Stützen in Cura“ findet Ihr in TTx Beitrag hier: Individuelle Stützstruktur (Custom Supports) mit Cura

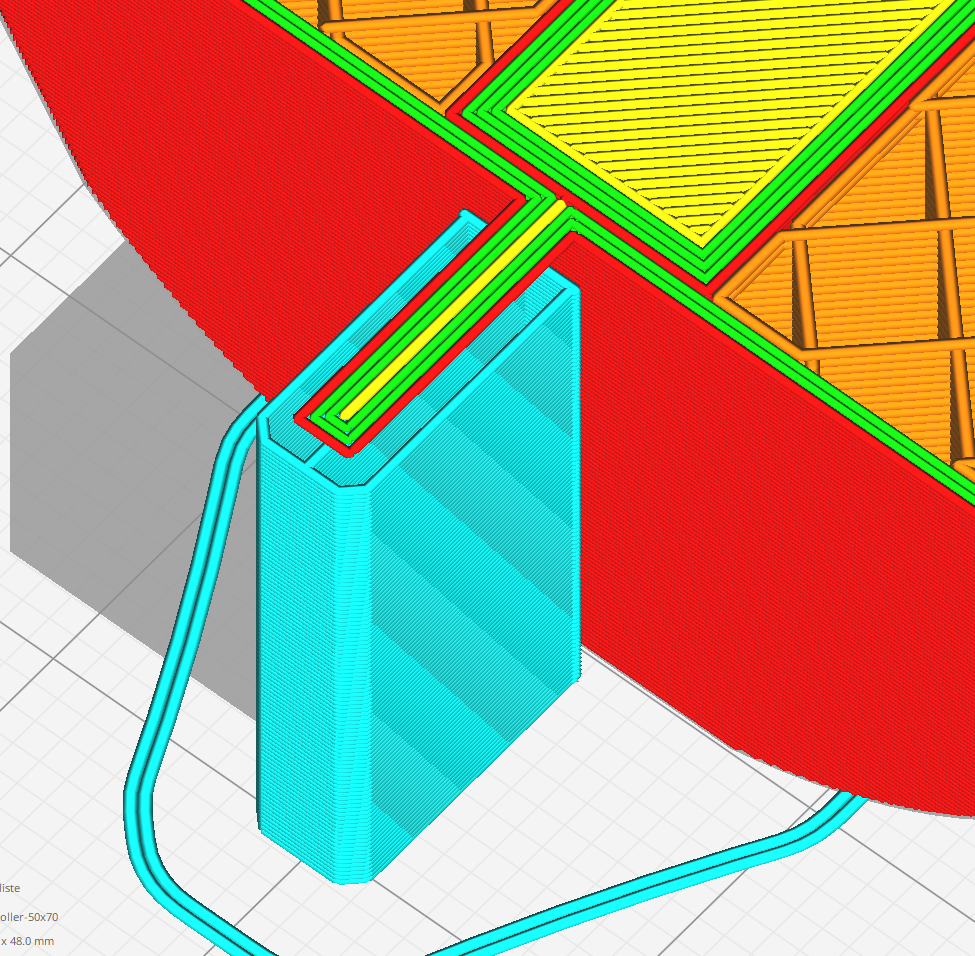

Nun habe ich noch einen weiteren Kritikpunkt, die Stützen haben mir nicht genug „Stützkraft“:

Im Grunde liegt der Stubsel da nur auf einer einzigen hellblauen Stützlinie auf. Das wird nix tolles, also machen wir noch schnell ein 75% Stützdach oben drauf:

und voila, nun stützt das auch:

Geschafft, nun bin ich zufrieden und kann den Druck starten. In weiteren ca 4 Stunden sollte Euer Filamenthalter nun fertig sein 🙂

Schau Dir meine MDS einmal an. Es ist ein komplettes System, welches mit extrem wenig Materialverbrauch auskommt und das Material, mit SilicaGel-Beuteln auch über einen längeren Zeitraum trocken hält.

Diese Version wird noch free sein, die jetzt nachfolgende nicht mehr. Da steckt auch wirklich ein Haufen Arbeit drin und mehr Testdrucke als mir selbst lieb war. Mit der neuen Version wird diese so wie ich mir diese wirklich vorstellte. Wirklich kein Support mehr nötig !!! Alles was man zusätzlich benötigt sind SilicaGel-Beutel, Hygrometer und dann auch PC4M6 Anschlüsse für den PTFE-Tube. Kannste an die Wand oder unter das Regal schrauben – also nur den Halter – oder einfach nur neben den Drucker stellen oder sogar hinter diesem, an dessen Halter, aufhängen.

Die Version jetzt ich noch nicht perfekt, funktioniert aber schon!

Kannst ja mal testen wenn Du magst.

Allein für die Aufhängung musste mein Resthirn schon ordentlich arbeiten, denn diese sollte ja auch locker 1 bis 1,1kg aushalten. Jetzt trägt diese sogar zusätzlich zur Dichtung der Box bei.

Hi

Vll. eine Blöde Idee – aber warum keine Wellen-Stummel drucken und in der Rolle Löcher dafür lassen?

Dann kannst Du Beides (also 2x Wellen-Stummel + 1x Rolle) senkrecht drucken und die Abstützerei hat Sich erledigt.

Ok – nachteilig könnte Sich auswirken, daß die Schichten dann senkrecht zu liegen kommen und die Fillament-Rollen genau in diese Richtung drücken.

… dann halt doch wieder die 8er Gewindestange …

Danke für die Erklärung mit dem Blocker und, daß man Da dann andere Parameter einstellen kann – Mal schauen, ob ich Das nicht eines Tages gebrauchen kann 🙂

MfG

Genau das Problem mit der mangelnden Stabilität der Stummel war der Grund, warum ich die „quer“ und nicht senkrecht drucke. Wie du schon sagtest: Die Krafteinwirkung parallel mit den Schichtlinien und die Stummel knicken wesentlich schneller ab.

Man könnte 2 halbe Wellenstummel (längs durchgeschnitten) drucken, die dann zusammenkleben und in den Roller einsetzen.. oder gleich ne ganze Welle. Aber dann sinds mehr als zwei Druckteile 🙂

Die 8er Gewindestange aus den früheren Versionen wollte ich ja gerade loswerden. Ich will einfach einen komplett druckbaren – auch wenns vieleicht nicht unbedingt viel Sinn macht.

Freut mich, wenn da am Ende dann doch was nützliches hängen geblieben ist in dem Beitrag 🙂

Meine Idee um Zeit und Material zu sparen:

Bei dem Rollenhalter in die Seiten unterhalb der bereits vorhandenen Öffnung 3-4 weitere runde (oder mehreckige) Öffnungen einfügen UND bei der Bodenplatte die komplette große Platte als Öffnung vorsehen (somit nur die Ränder stehen lassen).

Das ganze dürfte die Stabilität nicht negativ beinflussen, aber Druckzeit und Materialmenge minimieren.

Gruß,

Heiko

Danke, besonders für den Tip mit dem Infill!

Als Neuer hier, habe ich mir einen Halter von Stephan als Vorlage genommen und eine schlankere Ausführung gezeichnet.

Die Rolle in Form eines Kreuz erstellt. Da mein alter Drucker (Anet E12) nicht immer so will wie ich und der Neue noch nicht geliefert wurde, kann ich noch sagen ob’s funktioniert.

Netter Halter.

Aber hat es einen Grund, dass er so massiv ist?

In deiner Beschreibung tust du ja quasi alles, um Material zu sparen.

Wäre es nicht einfacher z.B. in die Basis in die Grundplatte, auf der der Halter steht ein Loch reinzuschneiden, z.B. mit Meshmixer (Boolean Subtraction)?

Auch die einzusetzende Rolle könnte man etwas aushöhlen, vielleicht 50-70%.

Dann wäre Material und Zeit gespart.

Ja kann man – und Nein es gab keinen Grund ausser, ich hab halt mal so massiv angefangen 🙂

Ich sag ja, das ist sehr „verschwenderisch“ und ich hätte es eigentlich nie hochgeladen.

Den Boden könnte man komplett rausmachen und nur einen Rahmen lassen. Die Streben müssen gar nicht so dick sein, wie sie aktuell sind. Da hab ich mich einfach verschätzt, was es an Dicke tatsächlich braucht.. Auch den Roller kann man aushöhlen, am einfachten mehrere 3-4 dicke Löcher vertikal rein schneiden. Man kann vermutlich einfach im Slicer auch alles mal paar % runter skalieren, dann passt er vermutlich auch auf Druckern mit 150mm in Z noch rein.

Interessant ist eigentlich nur die Erkenntnis, dass der Roller auch ohne Metallteile in einem Stück gedruckt funktioniert und das auch über lange Zeit.

Anstatt das nun in Meshmixer auszuschneiden, nimms doch einfach als Inspiration für einen eigenen Halter? Auch mit Tinkercad kann man das problemlos und effizienter nachbauen, das ist noch spannender.

Und dann könnte man noch Roller machen mit 55mm und 70mm, oder dünnere. das deckt dann auch andere Rollen ab.

Anstatt dem dicken Boden könnte man eine kleine Lade für Werkzeug machen: Seitenschneider, Uhu und Nr.4 Malermesser?

Wenn mans in Fusion oder FreeCAD oder so anlegt, dann vielleicht parametrisch, dass man leichter auf 2kg Rollen oder noch dickere Rollen (z.b. die Kaisertech Rollen) anpassen kann.

Genial. Den werde ich mir morgen gleich mal drucken.

Danke.

Daher kam mein Gedanke mit der größeren Nozzle beim 2. Extruder 🙂

Sauber!!!

Wenn ich die Berichte so lese, dann merke ich oft wie weit ich mich selbst vom Filament und damit auch von Cura schon langsam abgedriftet habe. Krass.

Hier lerne auch ich immer was dazu! 🙂