Ringherstellung: Detailierter Ablauf vom Resindruck zum fertigen Metallring

Theodor (@ted) hat im Forum einen Beitrag veröffentlicht und ich fände es schade, würde der da einfach versacken! Also hab ich den mit Seiner Erlaubnis als Gastbeitrag in den Blog geholt. Die Vorgeschichte dazu gibt es hier. Vielen Dank Ted!

Ich habe endlich das interessante Gießen mit Metall im Detail dokumentiert, was zeigt, was Resin-Drucker mittlerweile leisten.

Viel Spaß mit dem Bericht

Ted

So gut der Ausdruck mit diversen Druckern auch mittlerweile ist, am Ende hat man kaum belastbares Plastik in den Händen. Doch erst Metall sorgt für nötige Härte und Langzeitnutzen. Doch wie viel an Details bleibt am Ende im finalen Produkt? Wir versuchen uns an der Erzeugung von Ringen mit Hilfe eines Elegoo Mars Pro.

Nach nerviger Einarbeitung in Blender zur Erzeugung der STL-Datei und diversen Versuchen und Ausdrucken mit einem Elegoo soll endlich ein Ring in Metall gegossen werden. Mein Kollege ist Zahntechniker mit eigenem Labor und so können wir vom Equipment und Knowhow aus dem Vollen schöpfen. Ich habe versucht, den Ablauf dabei möglichst nachvollziehbar fest zu halten.

Der Beginn eines interessanten Vormittags: Nach dem Ausdruck werden zwei Resin-Ringe auf einem Halter, der später als Trichter zum Einfüllen der Metallschmelze dient, mit Hilfe von Wachs befestigt.

Das zum Drucken benutzte blaue Spezial-Resin hat den wichtigen Vorteil der rückstandslosen Verbrennung. Die bei normalen Resin-Produkten zwangsläufig entstehenden Rückstände wie Schlacken etc. und damit entstehende Verunreinigungen an den Ringen durch die unvollständige Verbrennung werden damit vermieden.

Das Werkzeug zum Befestigen der Ringe wird durch Induktion immer wieder kurz aufgewärmt, um das Wachs zu verflüssigen und die Ringe am Träger befestigen zu können.

Die zwei Resin-Ringe sind auf dem Träger befestigt und werden vorsichtig mit Wasser benetzt. Dadurch saugen sich auch kleinste Vertiefungen im Ringmotiv später mit der Einbettungs-Masse voll, was den späteren Ausdruck verbessert.

Die Ringe auf dem Ständer werden in den Behälter für die Abdruckmasse gestellt. Der Ständer ist hohl und erzeugt damit den später wichtigen Kanal zum Gießen des Metalls.

Die Einbettungs-Masse, ein Spezialgips aus dem Zahntechniker-Alltag, garantiert auch feinste Details vom Abdruck.

Die Einbettungsmasse wird angerührt. Dabei hilft dieses Gerät, das mit Vacuum für eine blasenfreie Durchmischung und optimale Konsistenz der Gießmasse sorgt.

Die Gießmasse wird eingefüllt.

Das Gefäß wird in den vorgeheizten Ofen gestellt. Bei 800 °C verbrennt innerhalb von ca. 20 Minuten das Resin rückstandslos. Die beiden Ringe sind verschwunden und haben einen Hohlraum hinterlassen, in den später das Metall gegossen wird. Jetzt heizt der Ofen auf 850° und härtet so die Gießmasse endgültig aus. Würde von vorne herein auf 850°C geheizt, würde sich das Resin minimal ausdehnen und so Details verlieren. Hier zeigt sich die Erfahrung des Zahntechnikers.

Der neben dem Wärmeofen bereit stehende Schmelzofen wird mit einem Schmelztiegel und Metallkugeln bestückt und angeworfen. Auch hier wird erst mit Vakuum gearbeitet, um Lufteinschlüsse in der Schmelze eliminieren zu können. Später beim Umfüllen wird dann der Druck wieder erhöht, um die Schmelze mit Druck in die Form zwingen zu können.

Der Tiegel ist bereit für das Schmelzen des Metalls.

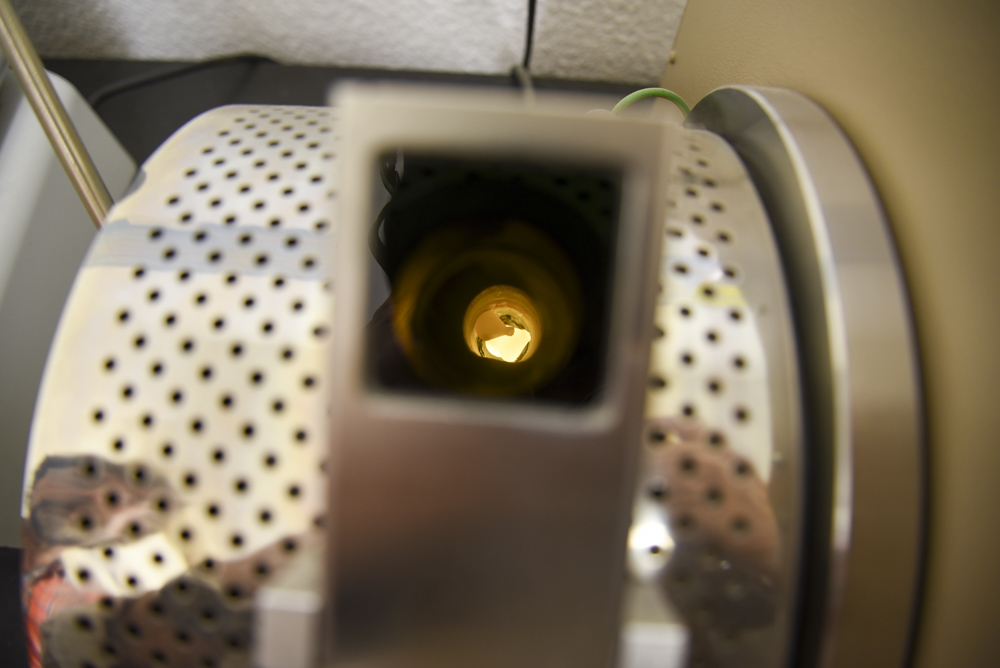

Der Schmelzofen ist geschlossen und das Metall wird geschmolzen, was durch ein Sichtfenster mit Schutzfilter genau beobachtet werden muß. Reißt die Schlacke auf, ist das Metall bereit zum gießen.

Die Gipsform wird in den Schmelzofen gesetzt, der Ofen geschlossen und der Schmelztiegel gekippt. Die Schmelze läuft durch den Kanal, den der Ständer für die Ringe gelassen hat, in die Hohlräume der Form. Dabei muß die Temperatur der Form genau zur Schmelztemperatur des Metalls passen, sonst würde z.B. durch Erkaltung der Schmelze eine vollständige Füllung der Form unmöglich.

Die Hohlform im unteren Behältnis ist gefüllt und kann entnommen werden. Der Schmelztiegel ist leer.

Zum Erkalten wird die Form mit der noch rotglühenden Schmelze auf einem Rost geparkt.

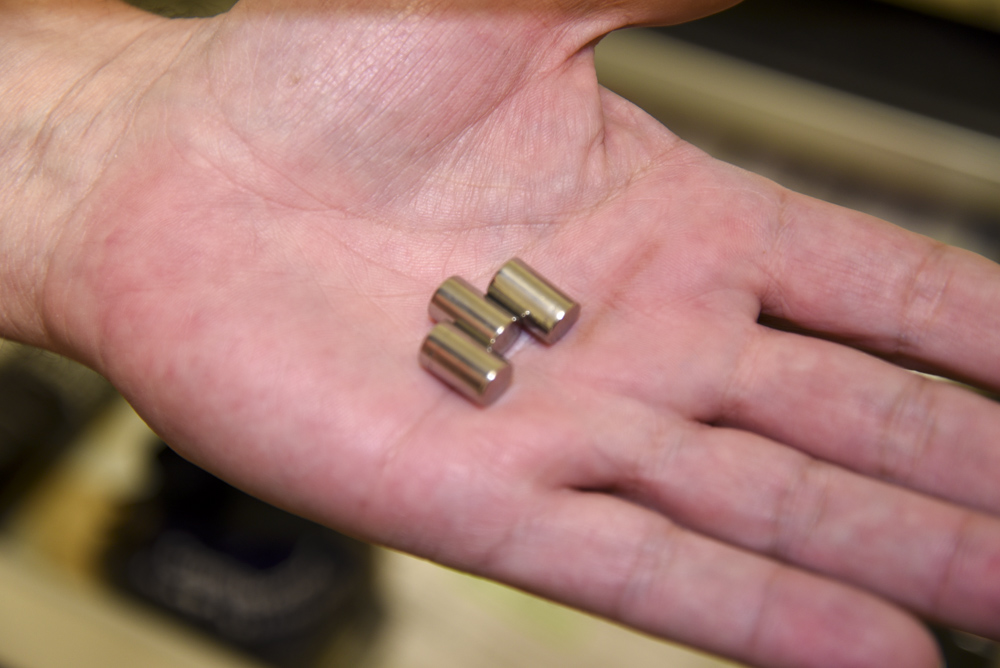

Das Rohmetall als Ausgangsmaterial für den Guss…

Es handelt sich um eine extrem harte Legierung auf Kobalt-Chrombasis, die für den Unterbau von Zahnbrücken verwendet wird. Es könnten auch Edelstahl, Silber, Gold oder andere Legierungen verwendet werden.

Der erkaltete Formgips wird mit einem Hammer grob abgeschlagen. Danach müssen die Ringe per Sandstrahl vom Restgips befreit werden. Wäre Silber für den Guss genommen worden, hätte man den dazu passenden Gips sehr viel leichter entfernen können. Auch eine Weiterverarbeitung würde durch das weichere Metall deutlich einfacher als mit dem harten Stahl des jetzigen Gusses.

Die Ringe sind schon zu erkennen…

Per Sandstrahl werden die Reste des Formgips entfernt.

Die immer noch durch einen Steg verbundenen Ringe sind vom Gips befreit und können begutachtet werden. Die feinen Details vom Ausdruck mit dem Resindrucker z.B. in der Schrift, sind auch im Metall zu sehen. Doch noch ist das Metall unansehnlich matt und auch Reste des Gießkanals müssen entfernt werden.

Die langwierige Nacharbeitung beginnt. Mit einer Korundscheibe wird der Metallsteg durchtrennt und die Ringe gesäubert.

Die Polierarbeit beginnt. Mit einer Art Dremel wird mit unterschiedlichen Scheiben und Polierpasten der Ring weiter bearbeitet und so auf Hochglanz gebracht.

Die bis jetzt besten Ringe nach dem Polieren. Die Details sind hervorragend, wenn man bedenkt, was der Elegoo-Drucker gekostet hat.

Fazit: Ein Drucker für 250 Euro liefert tatsächlich eine Qualität, die dank einer professionellen Weiterverarbeitung bis zum Endprodukt gehalten werden kann. In wie fern die Weiterverarbeitung ohne teures Equipment gelingen kann, muß sich zeigen. Besonders der Vakuum-Schmelzofen ist als Kern der Bearbeitungskette entscheidend und nicht einfach kostengünstig nach zu bauen. Die verwendeten Materialien dagegen sind Standartmaterialien im Zahntechniker-Alltag, kostengünstig und frei verfügbar. Und für den Anfang des Entstehungsprozesses von Metallteilen ist der Elegoo Mars Pro bestens geeignet.

Nachtrag:

Das Profiequipment dient dem Broterwerb, es bot sich aber natürlich an, es auch für das Hobby zu nutzen. Nur für das Hobby wäre eine Anschaffung des Gerätefuhrparks Wahnsinn, alleine der Vakuum-Ofen kostet ein Vermögen. Trotzdem war es neben dem Spaß auch interessant, ob die Qualität des Resin-Ausdruckes erhalten bleibt, was der Fall ist.

Jetzt heißt es, die „Produktionskette“ ohne große Qualitätsverluste zu verschlanken. An einem finalen Produkt aus Metall ist ja jeder interessiert, aber kaum jemand hat ein Zahnlabor um die Ecke. Die Gipse, das Metall oder das Knowhow sind beschaffbar und es braucht vielleicht kein Luxus-Rührgerät für das Ansetzen der Abdruckmasse. Allein der Vakuum-Ofen ist eine Hürde, die es zu nehmen gilt. Wieviel Qualitätsunterschied die Vakuum-Funktion macht, müßte auch mal getestet werden. Ohne Vakuum existieren einige Selbstbauten von Brennöfen im Netz, die vielversprechend sind, um die Kosten auf Resindrucker-Niveau zu halten. Wenn man es schafft, mit einem selbstgebauten Ofen zu gießen, könnte der „Missing Link“ der Vergangenheit angehören.

Kommentare zu Teds Beitrag? Bitte hier im Forum:

https://drucktipps3d.de/forum/topic/ringherstellung-detailierter-ablauf-vom-resindruck-zum-fertigen-metallring/