MPCNC Zwischenbilanz

Die MPCNC ist jetzt ein Weile in Aktion, das eine oder andere ist geändert, und ein paar Erfahrungen sind gesammelt. Zeit, eine Zwischenbilanz zu ziehen.

Die MPCNC ist jetzt ein Weile in Aktion, das eine oder andere ist geändert, und ein paar Erfahrungen sind gesammelt. Zeit, eine Zwischenbilanz zu ziehen.

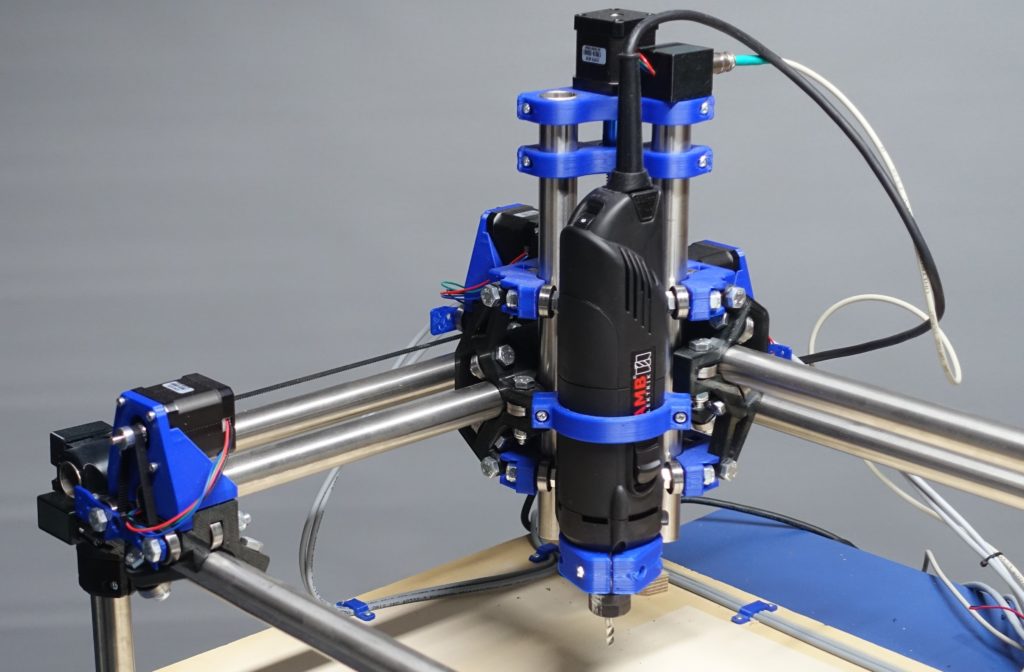

Die MPCNC von V1Engineering ist eine originelle Selbstbau-CNC-Fräse, die es inzwischen zu einiger Bekanntheit gebracht hat.

(Ich habe alle Komponenten selbst gekauft und bezahlt. Aus diesem Grund nenne ich keine Bezugsquellen.)

Was ist neu?

Seit dem Start im Frühjahr habe ich ein paar Dinge geändert:

- Fräsmotor

- Schrittmotor-Anschluss für die Z-Achse

- Riemenspanner

- Längere Säulen

- Bodenöffnung

- Keypad

Fräsmotor

Der Proxxon-Langhalsschleifer kann maximal 1/8″-Fräser spannen. Ich möchte auch Fräser z.B. mit 6mm oder 8mm Schaft einsetzen können, und habe mich letztlich für den AMB 1050-FME-P entschieden, der oben auf dem Foto zu sehen ist.

- Er hat in der P-Version eine ER16 Spannfutter, so dass ich Spannzangen bis 10mm überall bekommen kann.

- Er ist mit 1,7 Kg erheblich leichter als eine China-Spindel mit ER16 Futter, die wiegt eher 5 kg.

- Er läuft direkt an 230V und benötigt keinen Frequenzumformer.

- Mit dem 43mm-Hals ist er auch für andere Zwecke gut verwendbar.

- Es gibt ihn auch in der Variante DI, dann kann er über 0-10V in der Drehzahl ferngesteuert werden. Die Option würde ich heute wählen, hatte mich beim Kauf aber gegen das feste Steuerkabel entschieden.Die Drehzahl wird bei meiner Version über eine Stellrad an der Maschine geregelt.

Ich habe folgende Drehzahlen für die Stellradpositionen 1-6 gemessen:

| 1 | 2 | 3 | 4 | 5 | 6 |

| 5000 | 8700 | 13200 | 17500 | 21500 | 24900 |

Der Motor ist in der MPCNC eher Overkill, könnte aber auch noch in einer stabileren Konstruktion weiterverwendet werden.

Der Motor ist mit den Haltern von Thejojk befestigt. Zu dem Set gehört auch noch ein Absaugschuh, den ich später noch ergänzen könnte.

Schrittmotor-Anschluss für die Z-Achse

Um die Fräse leichter verstauen zu können, wollte ich die Z-Achse komplett rausnehmen und auch elektrisch trennen können.

Auf einem der beiden Z-Rohre steckt dafür jetzt eine kleine Anschlussbox (STL-Files) mit einer Aviation-Steckverbindung, wie sie viel bei chinesischen Druckern verwendet wird. Ich habe 7 polige gekauft, um später auch noch optische Endschalter anschließen zu können.

Die Dose steckt einfach oben in einem der Z-Rohre und ist zweiteilig verschraubt, wie auf dem Foto zu sehen. (Ok, der Druck ist drittklassig, tut’s aber. 🙂 )

Die Dose steckt einfach oben in einem der Z-Rohre und ist zweiteilig verschraubt, wie auf dem Foto zu sehen. (Ok, der Druck ist drittklassig, tut’s aber. 🙂 )

Riemenspanner

Die Riemenbefestigung mit Kabelbindern hat den Nachteil, dass die Kabelbinder eine Federwirkung haben und unter Riemenzug etwas nachgeben.

Wie viele andere habe ich also die Riemenspanner von DodgeDerek eingebaut und empfehle, das gleich von Beginn an zu machen.

Die Riemenspanner funktionieren erheblich besser, als ich mir vorgestellt habe. Ich hatte nur sehr lange M3-Schrauben parat, was aber den Vorteil hat, dass man damit die M3-Muttern beim Zusammensetzen in den engen Kästchen sehr einfach angesetzt bekommt.

Die Riemenspanner funktionieren erheblich besser, als ich mir vorgestellt habe. Ich hatte nur sehr lange M3-Schrauben parat, was aber den Vorteil hat, dass man damit die M3-Muttern beim Zusammensetzen in den engen Kästchen sehr einfach angesetzt bekommt.

Längere Säulen

Mit den 100mm-Rohren für die Z-Säulen war unter dem Spindelfutter nur noch 84mm Platz. zu wenig, um z.B. noch einen niedrigen Schraubstock unterzubringen. Daher habe ich jetzt 150mm-Rohre verbaut.

Die Z-Achse mit 300mm-Rohren läuft immer noch so tief, dass in die Grundplatte gefräst werden könnte, womit wir zur nächsten Veränderung kommen:

Bodenöffnung

Ich habe in die Bodenplatte ein rechteckiges Loch gefräst, um Bretter von unten senkrecht hindurchstecken zu können, z.B. um Fingerzapfen zu fräsen. An einer Kante der Öffnung spanne ich einen Viertelstab auf, an den dann das Brett geklemmt werden kann (s. unten).

Im Normalbetrieb ist die Öffnung durch die Opferplatte abgedeckt.

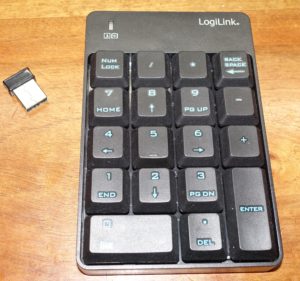

Keypad

Dem Tipp von Uncle Phil auf Youtube folgend, habe ich mir für 10 € auch ein numerisches Keypad zugelegt, um dicht an der Fräse z.B. Werkstückkanten präzise anzufahren.

Das funktioniert prima. Manchmal muss man im Steuerungsfenster von Estlcam erst ein Motorfahren auslösen, damit Estlcam dann auch wieder auf das Keypad reagiert.

Das funktioniert prima. Manchmal muss man im Steuerungsfenster von Estlcam erst ein Motorfahren auslösen, damit Estlcam dann auch wieder auf das Keypad reagiert.

Was geht?

Inzwischen habe einiges probiert und zeige ein paar Versuche, die jeweils an der Grenze der Leistungsfähigkeit der MPCNC unterweg waren:

Fräsen in Multiplex

Auch mit den neuen Riemenhaltern gibt die MPCNC bei Fräserdruck etwas nach, so dass Ausschnitte in der Regel mit etwas Untermaß gefräst werden. Das muss man ausprobieren und dann die Maße schon in der Zeichnung etwas vergrößern oder den Fräserdurchmesser in der Software etwas zu gering eintragen.

Hier habe ich mit einem 3,2mm-Fräser „561“ von Dremel Ausschnitte für Netzdosen gefräst.

Hier habe ich mit einem 3,2mm-Fräser „561“ von Dremel Ausschnitte für Netzdosen gefräst.

Insbesondere an der rechten Kante sieht man am leichten „Schlenker“, dass der Fräser sich beim Schließen der Fräsbahn den leichtesten Weg gesucht hat. Das liegt an der großen Länge des Fräser, aber auch an der Restnachgiebigkeit der MPCNC. Bei solchen Fräsarbeiten in Platten wären die 100mm-Säulen wieder günstiger, weil der Hebel des Fräsers gegen die Aufhängung im Rohrkreuz kürzer wäre.

In diesem Fall wird eine evtl. Ungenauigkeit der Fräsung durch den Rand der Dosen abgedeckt.

Fräsen von Zinken

Fräsen von Zinken

Mit der Bodenöffnung ist jetzt das Fräsen von Zinken möglich:

Hier wurde mit einem 6mm Zweischneider durch zwei Platten a 6,5mm gefräst, so dass 10mm Zinken mit 10mm Lücke entstehen.

Hier wurde mit einem 6mm Zweischneider durch zwei Platten a 6,5mm gefräst, so dass 10mm Zinken mit 10mm Lücke entstehen.

Dafür habe ich mir in Fusion einfach eine Reihe von Rechtecken ans lineares Muster erzeugt und als DXF abgespeichert. In Estlcam werden dann Taschen konfiguriert.

Die Tiefe der Taschen bekommt eine Zugabe von 0,2 mm. Den Fräser habe ich nach ein paar Probestücken mit 5,8mm konfiguriert, obwohl er exakt 6 mm misst.

Die Tiefe der Taschen bekommt eine Zugabe von 0,2 mm. Den Fräser habe ich nach ein paar Probestücken mit 5,8mm konfiguriert, obwohl er exakt 6 mm misst.

Im Video breche ich nach der siebenten Tasche einfach den Fräsvorgang ab. In Estlcam-Projekt sind gleich einige Zinken mehr konfiguriert.

Für die Gegenstücke habe ich das gleiche Fräsprogramm verwendet und vorher einfach die Querachse 10mm verfahren und neu genullt.

Das Ergebnis passt so präzise. Im folgenden Bild ohne jede Nacharbeit zusammengesteckt:

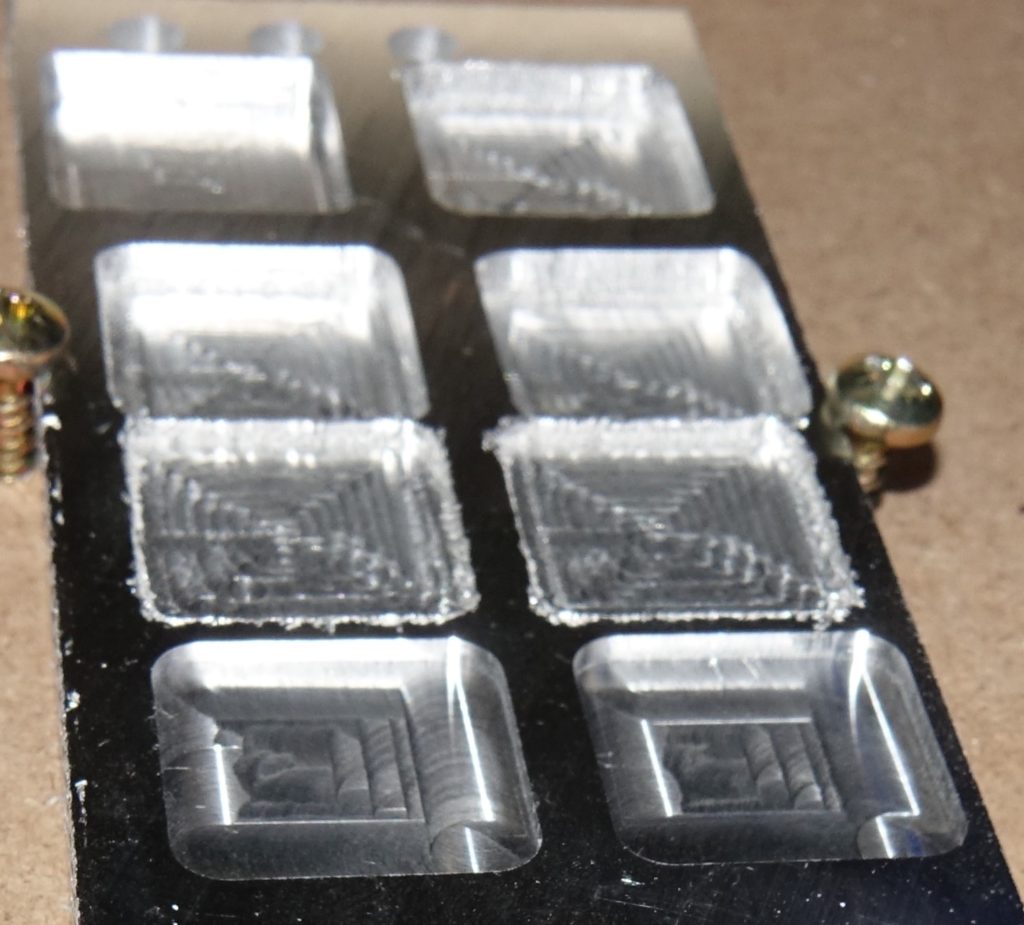

Fräsen von Alu

Fräsen von Alu

Selbstvertändlich habe ich auch versucht, in Aluminium rumzukratzen.

Mit der Proxxon und dem 3.2 mm Fräser „561“ von Dremel geht das sehr langsam. Fräsen ist ein großen Wort für das, was passiert, aber es entsteht eine Tasche:

Mit dem großen Motor und selben Fräser ist das Fräsergebnis erst einmal deutlich schlechter., vermutlich weil die größere Masse im Zusammenspiel mit der MPCNC-Mechanik mehr zum Schwingen neigt (Im Foto unten die Tasche oben rechts). Erst mit einem 6mm VHM Einzahl gelingen wieder halbwegs glatte Flächen (unten). Man sieht aber auch, dass man mit einem solchen Fräser nicht senkrecht eintauchen kann. Im Beispiel erreicht die Tasche erst entlang der Fräsbahn nach aussen hin die volle Tiefe.

Und zum Schluss noch ein Beispiel, das sehr plastisch die Grenzen der MPCNC aufzeigt:

Und zum Schluss noch ein Beispiel, das sehr plastisch die Grenzen der MPCNC aufzeigt:

Das Experiment hat denn auch einige Scharten in den Fräser gerissen:

Unser Forenkollege Ralfg hat eine detaillierte Diagnose zu diesem Video ins Forum gestellt. Seinen mahnenden Worten dort folgend weise ich auch nochmal drauf hin, dass man unbedingt eine Schutzscheibe zwischen sich und dem Fräsvorgang haben sollte, und dass eine solche Motor-Fräser-Konbination in der MPCNC eine ziemlich unsichere Angelegenheit darstellt. Insbesondere, wenn man – wie ich – noch nicht wirklich weiss, was man da tut.

Unser Forenkollege Ralfg hat eine detaillierte Diagnose zu diesem Video ins Forum gestellt. Seinen mahnenden Worten dort folgend weise ich auch nochmal drauf hin, dass man unbedingt eine Schutzscheibe zwischen sich und dem Fräsvorgang haben sollte, und dass eine solche Motor-Fräser-Konbination in der MPCNC eine ziemlich unsichere Angelegenheit darstellt. Insbesondere, wenn man – wie ich – noch nicht wirklich weiss, was man da tut.

Im selben Foren-Thema findet Ihr noch jede Menge weiterer Diskussionen und auch alle Details zu den Alutaschen.

Kommentare zu diesem Blog gerne hier. Weitergehende Diskussonen, Fragen und Fotos von Eurer Seite besser im Foren-Thema.

Euch allen einen schönen Jahreswechsel und allzeit sicheres Basteln!

Hi, könnte man mit so einer Fräse auch eher nicht anspruchsvolle einfache Geometrien aus MDF fräsen, welches 20 – 30 mm stark ist?

Grundsätzlich ja. Das wird nicht in einem Rutsch auf voller Höhe von 20-30mm gehen, aber z.B. in 6 Durchläufen a 5mm.

Eine Suche auf Youtube hilft auch: https://www.youtube.com/watch?v=lRZkpfEZtIQ

Hast Du mal die Wassergekühlten Fräsmotoren ausprobiert? Die sollen deutlich leiser sein, als die Luftgekühlten.

Mich würde interessieren: Hattest Du vorher recherchiert, welche DIY Fräsen es gibt und warum hast Du dann die mpcnc ausgewählt?

Wassergekühlt: Nein, nicht probiert, kommt vielleicht noch. Zu Beginn wollte ich nicht gleich noch nen Eimer mit der Kühlung hantieren.

Die MPCNC fand ich interessant, weil sie schon Anfang des Jahres ein Klassiker war, und weil sie – bis auf den „Zentralknoten“ die Kräfte gut verteilt. Und natürlich, weil man so im 3d-Druckblog über sie berichten kann. 🙂

Hallo Peter O ,

auch wenn das Fräsen so gar nicht meins ist …

Ein sehr gut geschriebener Beitrag, mit vielen Informationen, aussagekräftige Bildern und Videos.

Vielen Dank dafür. Wenn das Fräsen nicht so laut wäre und es nicht so viel Späne, Staub und Geruch verursachen würde, könnte ich mich nach deinem wirklich tollen Beitrag, sogar zu einem Eigenversuch hinreissen lassen.

Aber ich bin mir ziemlich gewiss, dass mir dann die Regierung und alle Mitbewohner endgültig die Freundschaft kündigen werden.

Wünsche Dir auf alle Fälle einige ruhige, besinnliche Tage, ein frohes Fest und mach‘ bitte weiter so.

Danke! Jo. Dachte, ich muss die MPCNC-Bastelphase noch „abschließen“ bevor das nächste Projekt die Bude füllt.

Der Lärm ist gar nicht so schlimm. Sobald der Fräsmotor einsetzt, hörst Du den 2000W-Staubsauger gar nicht mehr. Das Fräsgeräusch im Material ist dann nur noch die Melodiestimme obendrauf. Glücklicherweise habe ich hier in der Bude die uneingeschränkte Lufthoheit und den Streß für die Nachbarn dosiere ich durch geschicktes Zeitmanagement. Da gilt hier aber sowieso: Leben und leben lassen.

Nen Fest wird’s, Danke! Ob’s ruhig wird, kann ich noch nicht verspechen. (happy)