Bambu Lab X1 Carbon Combo und P1P – Einfach nur genial!

Wie schön, wenn man durch ein reißerisches Forenthema auf einen neuen Hersteller und dessen anscheinend revolutionäre 3D-Drucker aufmerksam gemacht wird, die man noch gar nicht auf dem Schirm hatte. Es geht hier um Bambu Lab und deren Drucker „X1 Carbon Combo“ und „P1P“. Zuerst war ich etwas skeptisch…

…aber nicht lange nach dem Lesen des Threads, Studium der technischen Daten und Anschauen von Videos musste ich mir den „X1 Carbon Combo“ dann doch sofort direkt bei Bambu Lab „vor“bestellen.

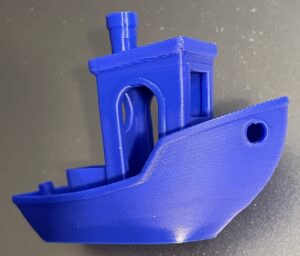

Als er dann nach vier Wochen endlich kam, irgendwie hatte wohl niemand mit so hoher Nachfrage gerechnet, war ich sofort sowas von begeistert, daß mir zunächst nichts mehr einfiel, bis auf: Einfach nur genial! Besser geht’s echt nicht! Endlich richtig schnell in richtig schön gedruckt!

Das hier ist ein 2-in-1 Testbericht, die abgespeckte Version, der „P1P“ wird also auch behandelt.

Letzteren habe ich mir bald darauf nämlich auch noch gekauft.

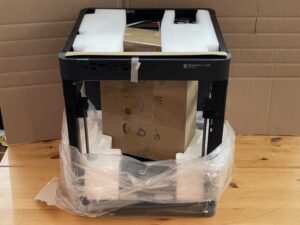

Zuerst die Vollausstattung, der „X1 Carbon Combo“:

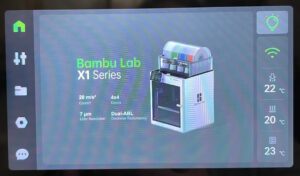

Ein superschneller, voll eingehauster, mittelgroßer Core XY Würfel mit Hochtemperatur-Direkt-Extruder, Alugehäuse, Glasdeckel und Glastüre, der im Set mit einem 4-fach Materialwechsler, hier „AMS“ für „Automatic Material System“ genannt, geliefert wird.

Auf die Unterschiede des P1P zum X1 gehe ich dann weiter unten ein.

Erstmal die technischen Daten, direkt von Bambu Lab:

| Technology | X1-Carbon | X1 | |

| Fused Deposition Modeling | |||

| Body | Build Volume (W×D×H) | 256 × 256 × 256 mm³ | |

| Chassis | Steel | ||

| Shell | Aluminum & Glass | Plastic & Glass | |

| Tool Head | Hotend | All-Metal | |

| Extruder Gears | Hardened Steel | Steel | |

| Nozzle | Hardened Steel | Stainless Steel | |

| Max Hot End Temperature | 300 ℃ | ||

| Nozzle Diameter (Included) | 0.4 mm | ||

| Nozzle Diameter (Optional) | 0.2 mm, 0.6 mm, 0.8 mm | ||

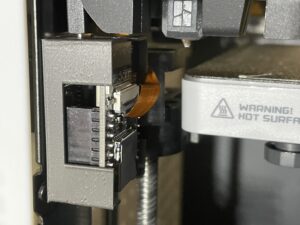

| Filament Cutter | Yes | ||

| Filament Diameter | 1.75 mm | ||

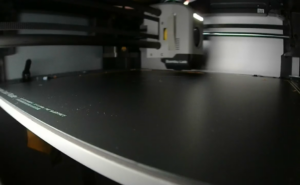

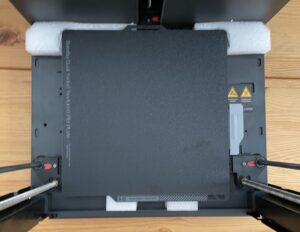

| Hot bed | Build Plate | Flexible Steel Plate | |

| Build Plate Surface (Included) | Bambu Cool Plate, Bambu Engineering Plate | ||

| Build Plate Surface (Optional) | Bambu High Temperature Plate | ||

| Max Build Plate Temperature | 110℃@220V, 120℃@110V | ||

| Speed | Max Speed of Tool Head | 500 mm/s | |

| Max Acceleration of Tool Head | 20 m/s² | ||

| Max Hot End Flow | 32 mm³/s @ABS(Model: 150*150mm single wall; Material: Bambu ABS; Temperature: 280℃) | ||

| Cooling | Part Cooling Fan | Closed Loop Control | |

| Hot End Fan | Closed Loop Control | ||

| Control Board Fan | Closed Loop Control | ||

| Chamber Temperature Regulator Fan | Closed Loop Control | ||

| Auxiliary Part Cooling Fan | Closed Loop Control | Optional | |

| Air Filter | Activated Carbon Filter | Optional | |

| Supported Filament | PLA, PETG, TPU, ABS, ASA, PVA, PET | Yes | |

| PA, PC | Ideal | Capable | |

| Carbon / Glass Fiber Reinforced Polymer | Ideal | Not Recommended | |

| Sensors | Bambu Micro Lidar | Yes | |

| Chamber Monitoring Camera | 1920 × 1080 Included | Optional | |

| Door Sensor | Yes | ||

| Filament Run Out Sensor | Yes | ||

| Filament Odometry | Optional with AMS | ||

| Power Loss Recover | Yes | ||

| Physical Dimensions | Dimensions | 389 × 389 × 457mm | |

| Net Weight | 14.13kg | 13.18kg | |

| Electrical Requirements | Voltage | 100-240 VAC, 50/60 Hz | |

| Max Power | 1000W@220V, 350W@110V | ||

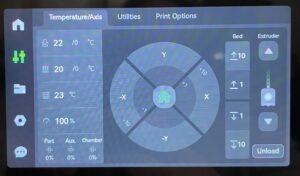

| Electronics | Display | 5-inch 1280 × 720 Touch Screen | |

| Connectivity | Wi-Fi, Bambu-Bus | ||

| Storage | 4GB EMMC and Micro SD Card Reader | ||

| Control Interface | Touch Screen, APP, PC Application | ||

| Motion Controller | Dual-Core Cortex M4 | ||

| Application Processor | Quad ARM A7 1.2 GHz | ||

| Neural-Network Processing Unit | 2 Tops | ||

| Software | Slicer | Bambu Studio Support third party slicers which export standard G-code such as Superslicer, Prusaslicer and Cura, but certain advanced features may not be supported. |

|

| Slicer Supported OS | MacOS, Windows | ||

Beeindruckend, oder? Und viel zu lesen, aber das war’s noch lange nicht!

Meine Bildergeschichte zu Inbetriebnahme und Test des Druckers ist nämlich fast schon ein Roman:

Jetzt habe ich schon so viele Bilder mit Text da oben, aber es ist längst noch nicht alles zu dem Drucker-Set gesagt, also dürft Ihr weiterlesen.

Der Bambu Lab X1 Carbon Combo ist also ein voll eingehauster Core XY 3D-Drucker in Würfelform, der 256 mm Bauraum in allen drei Achsen aufweist, bis zu 500 mm/s schnell drucken kann, Filament verarbeitet, das bis zu 300 °C Düsen- und 110 °C Bett-Temperatur benötigen darf, aufgrund der gehärteten Stahldüse auch abrasives Material, z.B. mit Kohlefaser gefülltes, wie das beiliegende PA-CF, daher kommt das „Carbon“ im Namen. Das „Combo“ kommt vom mitgelieferten 4-fach Materialwechsler, dem AMS.

Das gesamte Drucker-System sieht sehr gut und sehr stabil aus und verhält sich auch so.

Außerdem ist es super-intelligent, das sind nicht nur Werbe-Slogans, das funktioniert wirklich alles:

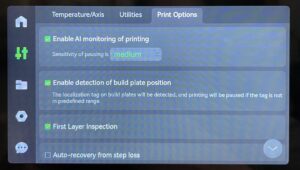

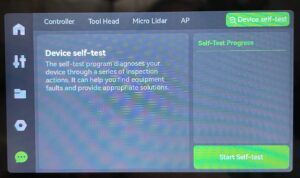

Er macht ein stark verbessertes automatisches Bett-Leveling (direkt mit der Düse gegen das Bett unter dem sich drei Drucksensoren befinden) und außerdem Laser-Scannen des Betts ob es frei ist und nach der ersten Druckschicht, ob diese gut aussieht. Das ist abschaltbar, muss also nicht bei jedem Druck gemacht werden.

Und er scannt mit diesem von Bambu Lab so genannten „LIDAR“ auch ein zuvor gedrucktes Testmuster zum Materialfluss und stellt diesen dann passend für die hohe Geschwindigkeit und das verwendete Material ein. Auch abschaltbar.

Der Laserscanner überprüft und erkennt auch, ob die zum Material passende Bettoberfläche drin ist. Wenn nicht, wird nicht losgedruckt, sondern am Display gemeckert.

Und über die integrierte Kamera kann er erkennen, ob sich das Druckobjekt vom Bett gelöst hat und jetzt nur noch Spaghetti erzeugt werden. Auch dann meckert er.

Die Vibrations-Kalibrierung macht er (in auf ein paar Sekunden verkürzter Form) vor jedem Druck, sodaß er die Dreckeffekte aktiv kompensieren kann, das ist gerade als „Input Shaping“ groß in Mode, und funktioniert hier auch wirklich: null Ringing / Ghosting!

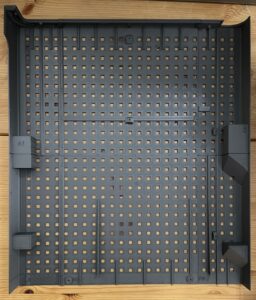

Ein weiterer Clou an dem hier getesteten Set „X1 Carbon Combo“ ist das AMS (Automatic Material System), ein 4-fach Material-Wechsler, den man oben auf den Drucker stellt. Es sieht vom Anschluss her etwas komplex aus, ist aber ganz einfach zu installieren, da alles genau passend abgelängt ist und auch die Steckerformen durchdacht sind.

In das AMS passen vier Filament-Spulen rein, solange sie nicht zu breit und nicht aus Pappe sind.

Es können bis zu vier unterschiedliche Materialien sein oder auch mehrere Rollen vom gleichen, dann kann der Druck automatisch mit der nächsten Spule fortgesetzt werden, wenn die erste leer ist. Da kann man viel konfigurieren und es wirkt sich alles vom Slicer auf den Drucker und umgekehrt aus. Und das bleibt brav über’s Ausschalten hinweg erhalten!

Seit der Beta-Phase hat Bambu Lab den Kunden auch hier gut zugehört und vieles optimiert. Z.B. werden die Fluss-Kalibrierungen pro Schacht gespeichert, solange man den Materialtyp nicht ändert oder neu kalibrieren lässt.

Wenn man originales Bambu Lab Filament benutzt, erkennt das AMS anhand eines RFID-Tags, um welche Sorte und welche Farbe es sich handelt und kann den Verbrauch überwachen.

Die Original-Spulen sind übrigens Master-Spools, also einfach zerlegbar und wieder auffüllbar. Wenn man den RFID-Tag entfernt, kann man jegliches Fremd-Material zum Refill benutzen. Dann muss man halt, wie bei allen passenden Fremd-Spulen, von Hand das Material und die Farbe im Slicer oder am Drucker-Display einstellen.

Ich finde das AMS als (hoffentlich) vor Feuchtigkeit schützende Vorratsbox sehr praktisch, besonders weil nach jedem Druck das Filament im Druckkopf direkt oberhalb des Hotends abgeschnitten und ins AMS zurückgespult wird. Beim nächsten Druck wird dann automatisch das dafür eingestellte Filament frisch eingezogen!

Für komplexe Mehrfarb-Drucke oder Drucke mit Stützmaterial wie dem beiliegenden „Support W“ ist das AMS meines Erachtens jedoch weniger geeignet, vor allem wegen des hohen Zeitaufwandes für das Hin- und Herspulen und das Reinigen der Düse, was auf der Rückseite des Druckers jedes Mal ein kleines Häufchen erzeugt. Einen einfachen Auffangbehälter, der mit einem kleinen Supermagneten an der Rückwand fixiert werden kann, habe ich hier abgelegt.

Weichere Filamente sind für das AMS natürlich nicht geeignet, evtl. geht TPU mit mindestens Shore 95A, aber dafür ist der Hochtemperatur-Druckklopf ja auch nicht gerade ideal. Ich habe das aber nicht wirklich getestet, da das eh nicht schnell druckbar ist.

Man kann übrigens bis zu vier AMS gleichzeitig einsetzen, also 16 Spulen!

Das „Vorspiel“ mit Kalibrieren etc. kann bis zu 10 Minuten dauern, je nach Material, obwohl Düse und Bett schnell aufheizen, aber man kann das um mehrere Minuten verkürzen, indem man Bett-Leveln und Fluss-Kalibrierung deaktiviert. Die extrem hohe eigentliche Druckgeschwindigkeit macht das aber wieder wett. Besser nur 8:10 Stunden als 24:05 Stunden Gesamtdauer, oder?

Genial: es gibt an der linken Seitenwand einen großen, 12 W starken Zusatzlüfter mit breiter Düse zur effektiveren Bauteilkühlung, was bei einem so schnellen, komplett eingehausten Drucker unbedingt nötig ist. Dadurch reduziert sich auch das Gewicht des Druckkopfes, der sonst viel massivere Lüfter benötigen würde.

Die Y-Achse läuft auf 8 mm Rundstangen. Die X/Y-Riemen kann man, falls nötig, direkt auf der Geräterückseite von außen nachspannen, die Riemenspannung wird von der AI überwacht.

Das Bett wird sehr stabil über drei per Riemen synchronisierte Z-Spindeln an 8 mm Rundstangen bewegt.

Die zwei runden 10 mm X-Achsen sind aus Carbonfaser, auch das um Gewicht zu sparen, wodurch die Schwungmasse in Y-Richtung verringert wird, das ist gut gegen Dreckeffekte wie Vibrationen und Überschwingen.

Wirklich leise kann ein so schnelles Gerät natürlich nicht sein, mich nervt aber nur der Innenraum-Lüfter wirklich, wenn er auf mehr als 60% Leistung läuft, was z.B. bei PETG so vorkonfiguriert ist. Aber auf einem stabilen Tisch verhält sich die Maschine erstaunlich friedlich was Vibrationen angeht, sie versucht nicht, davonzulaufen.

Der Slicer, Bambu Studio, ist perfekt auf das Drucker-System abgestimmt und trägt einen großen Teil zu der Top-Leistung bei. Und er ist trotzdem gut bedienbar, besonders aufgrund fast perfekter Grundeinstellungen. Meine paar Profil-Optimierungen will ich hier kurz aufzählen:

deaktiviert: Quality / Only one wall on top surfaces

umgestellt: Quality / Seam auf nearest statt auf aligned

umgestellt: Others / Bed adhesion / Brim type auf No-brim statt auf Auto

deaktiviert: Others / Prime Tower

Ein paar Details sollte und wird Bambu Lab aber sicher noch daran optimieren, z.B.: bei dünnen Objekten werden die Leerfahrten im Freien ausgeführt statt innerhalb des gedruckten Bereichs, was unnötiges Fadenziehen verursachen kann.

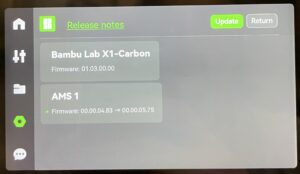

Bambu Lab ist wirklich sehr aktiv am Optimieren von Soft-, Firm- und Hardware und hört den Benutzern wirklich zu, das ist sehr vorbildlich!

Bambu Studio erzeugt beim Slicen 3MF-Dateien, die per WLAN oder microSD-Karte zum Drucker gelangen. Das sind eigentlich auch nur ZIP-Archive, die den gCode, das Vorschaubild und verschiedene Druckereinstellungen enthalten.

Fazit X1 Carbon Combo:

Ich bin restlos begeistert, das ist mein bester Drucker bisher, da er genauso schön druckt wie mein Flashforge Guider 2s und das drei mal so schnell!

Egal, was ich dem Drucker vorgesetzt habe, alles wurde sofort absolut problemlos super sauber und super schnell gedruckt. Ich hatte bisher kein einziges Problem!

Wer schon ewig auf schnelle und saubere 3D-Drucke gewartet hat und nicht basteln will: sofort kaufen!

—

Jetzt noch „kurz“ zum kleinen Bruder, dem Bambu Lab P1P:

Offizielle Seite hier, inkl. technischer Daten (ganz unten).

Die Basis ist die gleiche Mechanik wie sie der X1 hat inkl. des Aufbaus aller Achsen.

Der P1P ist daher auch gleich schnell.

Ihm fehlen aber:

– Gehäuse

– LIDAR

– Kamera (nachrüstbar)

– LED-Beleuchtung (nachrüstbar)

– extra Bauteilkühler an der Außenwand (nachrüstbar)

– gehärtete Extruder-Ritzel

– gehärtete Düse

– Mainboard-Lüfter

– Innenraumlüfter

– Luftfilter

– onboard Speicher

– Neural Network Prozessor

– Touchscreen

– Cold / Engineering Flexplate

Zusätzlich oder stattdessen hat er aber:

– eine USB-A Anschluss mit 1,5A Leistung

– einen schwächeren Prozessor (vermutlich einen ESP32, das WLAN meldet sich entsprechend)

– Bluetooth

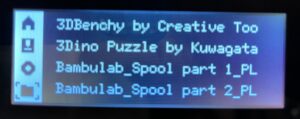

– Bildschirm: schwarz/weiß, 2.7“, 192×64 Pixel

– PEI Flexplate

Dann hier die kürzere Bildergeschichte zum P1P:

Auch der P1P hat mir keinerlei Probleme bereitet und alles brav, schön und schnell gedruckt, was er sollte.

Aber er war mir doch zu nackig, also musste ich die Seitenpanels drucken, die Kamera hat mir auch gefehlt, also auch dazu gebastelt, eine LED-Leiste werde ich auch noch einbauen. Und noch was praktisches habe ich im Netz gefunden: einen Keil, der das Display etwas nach hinten kippt, damit man es besser von oben ablesen kann.

Im Moment werden bei der Übertragung der gesliceten 3MF-Dateien per WLAN diese leider noch über die Bambu Cloud geschickt, aber Bambu Lab hat bereits versprochen den direkten WLAN-Druck wie beim X1 nachzuliefern. Per microSD-Karte geht natürlich eh immer.

Fazit P1P:

Für mich ist der P1P nur als Alltagsdrucker neben dem X1 Carbon Combo als Alleskönner sinnvoll.

Alleine ist er einfach zu stark reduziert gegenüber dem X1, auch wenn er gleich schnell und gleich sauber druckt und nur die Hälfte kostet.

Das Hauptproblem: technische Filamente funktionieren aufgrund des fehlenden Gehäuses und der nicht gehärteten Düse und Extruder-Ritzel eigentlich gar nicht.

Endergebnis:

Beide Bambu Lab Drucker, der X1 und der P1P drucken bei hervorragender Qualität meistens wirklich drei Mal so schnell wie „gewöhnliche“ 3D-Drucker, egal welcher Preisklasse! Und das ohne irgendwelche Basteleien oder Optimierungs-Orgien. -> Kaufen!

Welcher der zwei es werden soll, muss aber jeder für sich selbst entscheiden.

Noch mehr Infos:

Sehr gutes Wiki bei Bambu Lab: https://wiki.bambulab.com/en/home

Manuelle Fluss-Kalibrierung: https://wiki.bambulab.com/en/software/bambu-studio/extrusion-calibration

Startseite für Bambu Studio Wiki: https://wiki.bambulab.com/en/software/bambu-studio/studio-pages-outline

Das Bambu Studio ist hier zu Hause: https://github.com/bambulab/BambuStudio/releases

Nachtrag:

Der Bauraum ist zwar „nur“ mittelgroß, aber mir reicht das zu 99,9%. Die hohe Geschwindigkeit ist mir viel wichtiger.

Ich habe jetzt also einen Ender 7, einen Reborn 2 und einen Guider II übrig.

Zum Diskutieren bitte hier ins Forum gehen.

Danke für deinen Bericht! Hab auch grade den X1 bestellt 🙂

Für alle die lieber basteln:

Ender 7 & Ender 3 v2 abzugeben 😉

Pack die 2 in unseren Flohmarkt?

Das lohnt hier nicht.. hab die Dinger am Anfang gekauft und beide umgebaut. Setze die dann eher im Auktionshaus rein und Bete 😀

Der X1CC wird leider nur ohne Pei-Platte ausgeliefert. Arbeite leider nicht gerne mit Kleber, da ich hier immer Ränder und Schattierungen vom Kleber bekomme. Bambu-Lab hat mir geschrieben eine pei Platte ist für den Lidar auch kein Problem. Der P1P wird mit Pei Platte geliefert. Arbeite ausschließlich mit PLA. Hat jemand Erfahrung? Bringt der Lidar viel?

Hallo,

Kann der x1 carbon nun TPU drucken?

Danke

Ja aber nicht über das AMS sondern nur einzeln.

Wer es laut mag kann den kaufen, habe den P1P, schnell ist es schon, aber sehr laut, meine Prusa MK3S+ Original und Clone sind ultraleise, dafür dauert es dann doppelt so lange.

Wer nen Keller hat kann ihn kaufen, ich selbst würde den nie wieder kaufen.

Mittlerweile gibt es ein Silent Mode, dann ist er auch leise und druckt dann halt nur langsamer

Hi zämme und Greetings aus der Schweiz!

Hat jemand den X1 und X1CC in Cura bereits erfolgreich profiliert? (für generic PLA)

Leider habe ich bisher keine vorgefertigte Profildaten gefunden, weder bei Ultimaker noch bei Bambu Foren.

MfG, Miklos

Hi!

Wozu denn das?

Die Bambu Drucker und das Bambu Studio sind ein aufwändig aufeinander abgestimmtes Gesamtpaket.

Das wirst Du nicht mal schnell in einem anderen Slicer nachgebaut bekommen.

Ich habe Modelle (z.B. https://www.thingiverse.com/thing:4632863/files File: „Leaf.stl“ (man kann die auch einzeln downloaden)), die man in der Bambu Software nicht korrekt slicen kann.

Habe schon bei einigen Modellen diesen Fehler bekommen… okay, es kann sein, dass die STL File nicht 100%ig ist, aber dennoch: Cura slice-t es problem- und anstandslos, Bambu nicht, probiere es.

Ausserdem habe ich bisher (5-6 Jahre lang) mit Cura gearbeitet, als Alternative wäre schön nutzen zu können, auch wenn die Bambu Software per default eingesetzt wäre.

Greetings, M

Die Datei ist defekt, auch Flashprint meckert und kommt nach dem Reparieren mit einem Objekt von 0,07×0,05×0,01 mm Größe daher.

Cura Skaliert das Objekt auf 100000% Automatisch.

PrusaSlicer meint: Das Objekt ist in Meter angegeben und kann umgerechnet werden.

BambuStudio meint: Das Objekt ist in Meter oder Zoll angegeben und kann es umrechnen.

Also alle können die Datei Slicen.

Man könnte ja einfach mal einen Generischen FDM Drucker mit Marlin in Cura anlegen.. Liest der Bambu gcode von einer SD-Karte? Hat mal jemand ne geslicte Datei von Bambu, die man anguggen kann?

Am Besten im Forum mal nen Thema aufmachen dazu..

Die Bambus nutzen 3MF Dateien, da drin sind neben einer gCode-Datei mehrere weiter mit Einstellungen für den Druck.

Danke für den/die Bericht(e)! Ich könnt fast neidisch werden. Zum Glück ist Platz knapp und die Einstiegshürde hoch.

Das war auch mein erster Gedanke, der Preis ist schon heftig. Da werde ich dem Qidi wohl doch einen Ikarus gönnen um HT Filament zu drucken. Nur eben nicht so fix wie der Bambu 🙂

Das Ding ist seit langem mal wieder ein Meilenstein. Jucken tut’s schon, aber ich bin skeptisch, was den dauerhaften Ersatzteilsupport anbelangt. Aber vielleicht etabliert sich Bambulab ja auf Dauer. Und basteln kann man an dem Drucker auch nicht, der ist einfach fertig. (dream) (think)

geht mir genauso. ich war anfangs auch begeistert und wollte bestellen. nüchtern betrachtet sehe ich aber das problem, dass ich wenig selber basteln kann, ggf. probleme mit der ersatzteilverfügbarkeit bekomme, es doch noch einige designfehler bzw. optimierungen gibt…

ich denke, dass ich eher warten werde, bis irgendwann eine version 2 kommen wird.

trotzdem denke ich, dass der drucker bereits derzeit für viele eine super lösung ist.

Du kannst den P1P nehmen, an dem kann man basteln. 😉

naja, wirklich daran basteln geht nun echt nicht. Wenn ich den umbauen wollte, müßte ich so Einiges an großen Spritzgussteilen durch was anderes ersetzen. An die Mechanik möchte ich da nicht denken.

Das war genau der Grund warum ich ihn mir – als absoluter 3D Noob – bestellt habe: ich muss nichts „basteln“, das hat mich bisher immer abgeschreckt. Ich will drucken und mich nicht ständig um die Technik kümmern. klar lernt man dadurch auch einiges dazu, mir geht es aber eher um das Endprodukt. Und bis jetzt funktioniert alles out of the box perfekt, der x1c läuft seit 3 Wochen im Dauermodus ohne einen Fehldruck. Ich bin wirklich schwer begeistert, meine ganze Familie ist angefixt und selbst meine kleinste hat schon ein Modell in Shapr3D erstellt und ausgedruckt 🙂 da relativiert sich der hohe Preis ganz schnell…

Danke, schöner Bericht und schon bestellt.

Softfever Fork noch zu erwähnen!

Bambu Lab bietet das Original. Der Fork ist in erster Linie an Drittanbieter-Drucker gerichtet. Die Bambu Lab Drucker sind zwar auch enthalten aber um einige weitere Drucker ergänzt. Im Moment ist die Auswahl noch recht bescheiden aber Ihr könnt Euch gern beteiligen.

Super Bericht! Danke Alex!