Probleme mit dem ersten Layer

Wenn die erste Schicht schon nicht toll gedruckt wird, steht unter Umständen das ganze Druckwerk auf der Kippe. Typische Schicht 1-Probleme im Bild

Eine hoffentlich nur sehr langsam wachsende Sammlung an Problemen mit der ersten Ebene, so wie sie mir vor die Flinte laufen.

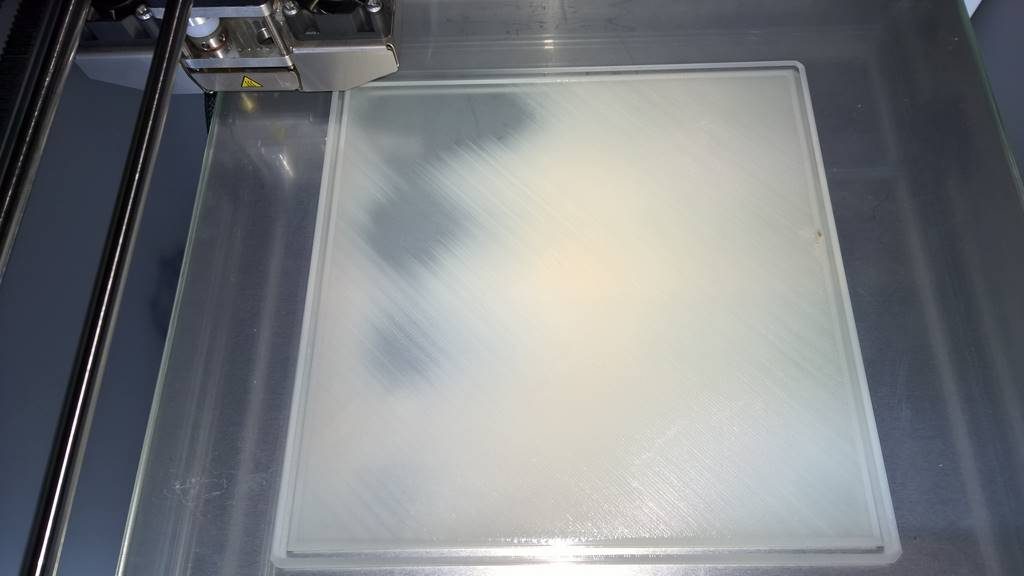

Beispiel 1: Ungleichmäßiger Druck

Hier haben wir eine lustige Kombination aus „Druckkopf zuweit unten / Luftblasen unter der Druckbettfolie“, dort wo die Blasen sind kommt nicht genug geschmolzenes Filament raus, darum ist das so ungleichmäßig in der Deckung hier. Das, was nicht raus kann, staut sich, kommt dann später umso dicker, zieht gerne auch mal Fäden oder tropft.

Ein deutliches Zeichen für Düse zu nah dran ist immer, wenn die erste Schicht so dünn wird, dass sie fast transparent wird.

Nicht gleichmäßig extrudiert

Der Druck hätte womöglich trotzdem funktioniert, aber ich wollte das Foto haben. Hätte vermutlich bombenfest auf dem Druckbett geklebt und sich nur mit Gewalt lösen lassen. Düse zu dicht auf dem Buildtak des Dremel = klebt wie einbetoniert. Und zu dicht dran, dann ist die Oberfläche der ersten Schicht rau, weil dort, wo sich die Linien überlappen, Material nach oben quillt und teilweise so dünn, dass es durchsichtig wird. Eine perfekte erste Schicht hat keine Lücken und ist wenn man mitm dem Finger drüber fährt glatt. Mehr dazu weiter unten.

Die Blasen krieg ich auf die schnelle nicht weg, aber mit etwas mehr Abstand zum Druckbett neu nivelliert oder in Simplify3D versuchsweise den Z-Achsen Offset um 0,05 mm erhöht, sieht das Ganze zwar immer noch nicht perfekt, aber schon etwas freundlicher aus:

Nachher: schon besser, aber noch nicht wirklich gut

Langfristig gehört die Folie blasenfrei neu aufgeklebt, aber der Schwabe sagt: die ist schon noch gut.

Beispiel 2: Bett schief, Abstand schlecht

rot: zu weit weg, gelb zu nah dran

Das Druckbett war hier schief, das Grundproblem also wieder der falsche Abstand. Im roten Kasten, hier in diesem Bereich war die Düse zu weit weg. Zu kalt und zu weit weg haftet die gedruckte Linie nicht und löst sich stellenweise ab. Mit der hoppeligen Oberfläche einher ging dann gleich noch absolut miese Haftung auf dem Druckbett.

Das wellenförmige Muster im gelben Kasten ist typisch für Düse zu nah dran, das ist besser für die Haftung, aber das Bett gehört vernftig gerade ausgerichtet

Man sieht hier schön wie von vorne links (zu weit weg) nach hinten rechts (zu nah dran) ein schiefes Druckbett beide Fehlerbilder in einem Druck gleichzeitig zu Tage bringen kann.

Beispiel 3: Ungleichmäßiges Druckbett

Das graue Filament in diesem Bild wird in der hinteren linken Ecke zunehmend dünner und durchsichtiger. Auch das ist wieder eine Folge von Düse zu nah dran. Das doofe ist: rechts ist gut und vorne links wirds wieder zunehmender besser. Wenns möglich ist, sollte man versuchen, nur die hintere linke Ecke weiter weg zu bekommen, um das ein bissl auszugleichen, notfalls geht man insgesamt etwas weiter weg mit der Düse, riskiert dann halt rechts zu weit weg zu sein.

Alternative: etwas weiter weg mit der Düse und die erste Schicht dicker Drucken. Z.b. für die erste Schicht 0,2 oder gar ne 0,3mm Schicht nehmen. Um eine schöne erste Schicht in 0,1mm hinzubekommen, muss das Bett wirklich topfeben sein. Mit dickeren Schichten für die erste Schicht kann man so Unebenheiten besser ausbügeln.

Bei diesem Drucker war das Problem, dass das Druckbett in sich nicht ganz eben ist und die Wellen nicht die geradesten sind. Fährt man das Bett mit ner Messuhr ab, sieht man an den hier durchsichtigen Stellen eine Erhebung. Einfacher Test obs am Druckbett oder den Wellen liegt: einfach das Bett drehen, wandern die Fehler mit dem gedrehten Bett, ist es das Bett, bleibt der Fehler an der selben Stelle sinds vermutlich die Wellen.

Falschen Abstand Düse zu Bett erkennen

– Testdruck mit nur einer Schicht

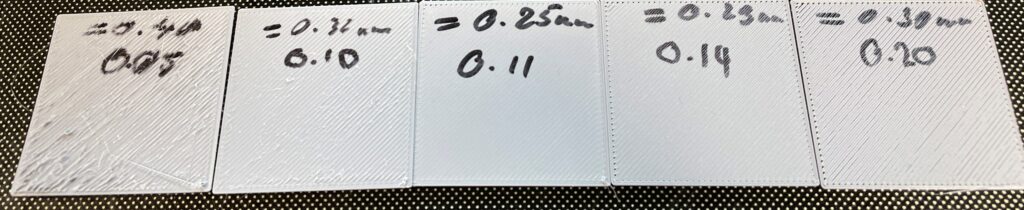

Eine beliebte Methode zum Prüfen, ob der Abstand stimmt, ist das Drucken eines Testquadrates, dass nur 1 Schicht dick ist. Hier im Beispiel ein 40mm * 40mm Quadrat, 0,25mm dick und im Slicer auch mit einer Schichtdicke von 0,25mm gesliced:

- Die untere Zahl steht hier indirekt für den Abstand Düse zu Bett´. Kleinere Zahl = näher dran, größere Zahl weiter weg.

- Die obere Zahl ist die mit einer Micrometerschraube gemessene Dicke dieses Plättchens.

Zunächst reicht schon der optische Eindruck, um aus dieser Testreihe mit den 5 Tests den besten Abstand zu erkennen. Zusätzlich kann man es aber auch messen: wenn Abstand und Fluss korrekt eingestellt sind, dann ist das resultierende Testplättchen auch so dick, wie man es als erste Schicht im Slicer eingestellt hat.

- Ganz links mit Abstand 0,05mm ein sieht man so viel hochgequollenes, überschüssiges Material, dass dann von der Düse noch weiter zerpflügt wurde, ein einziger Rübenacker. Da kannst nicht mal vernünftig mit dem Edding drauf schreiben. Dieses Plättchen ist stellenweise über 0,40mm dick.

- Im Test mit 0,10mm Abstand ist es schon besser, aber man sieht immer noch zwischen den einzelnen Drucklinien, wie überschüssiges Material nach oben quillt. Die Oberseite ist immer noch rau, und sie ist mit 0.32mm auch immer noch zu dick.

- Das mittlere Plättchen mit 0,11mm ist das beste in dieser Testreihe, es ist auch nicht ganz 100% perfekt, man sieht dass am oberen Bildrand der Abstand schon wieder etwas zu weit war (das Bett steht also leicht schief bzw. hat an dieser Stelle eventuell eine kleine Senke). Die Oberseite ist schön glatt, es schreibt sich fast wie auf Papier, und die Dicke entspricht exakt der Vorgabe 0,25mm im Slicer.

- Beim nächsten Plättchen mit 0,14mm Abstand sieht man den Effekt des zu weiten Abstand nun etwas deutlicher, die kleinen Löcher wo Infill mit der Außenwand überlappen sollte gehen nun ringsum, die Oberseite (sieht man schön an den Streifen in der Tinte) ist nicht mehr so schön glatt wie in dritten Testdruck, es gibt kleine Rillen zwischen den Bahnen. Das Plättchen ist etwas zu dick.

- Das letzte Plättchen mit 0,20mm Abstand ist dann deutlich zu weit weg. Die Drucklinien berühren sich stellenweise gar nimmer, es klaffen deutliche Spalten dazwischen. Das Plättchen ist auch wieder zu dick, weil das Filament mehr lose aufliegt, anstatt angedrückt zu werden.

Immer wieder lohnenswert!

Super Zuammenstellung auch für DAUs

Hatte schon viel geholfen.

wow … ein 7 Jahre alter Beitrag der mit aktuell viel nutzt – Vielen Dank für Deine (damalige) Mühe mit testen, bebildern und schreiben. Ich denke mal das auch in Zukunft noch viele Menschen etwas für sich aus dem Artikel rausholen können. Habe zwar noch keine 100% erreicht, aber das Problem ist stark verbessert und es fehlen noch ein paar Kleinigkeiten im Feintuning.

Ohne diesen Artikel mit den sehr deutlichen Bildern wäre ich dem Ganzen nicht wirklich auf die Schliche gekommen 🙂

Danke für den Beitrag. Für die ersten Druckversuche ist die Ausführliche Erklärung sicher hilfreich.

Hallo Stephan

Auch wenn der Beitrag schon etwas älter ist, so ist er immer noch aktuell. Ich habe einen Anycubic Vyper. Das Fehlermuster im gelben Kasten trat bei mir extrem beim Drucken eines 22cm Deckels von der Mitte bis zum Rand auf. Ich konnte es mir nicht erklären. Mehrmals gelevelt und mit Temperatur und Fluss gespielt. Inzwischen einen neuer Extruder bestellt. Eine Erhöhung des Z-Wertes um 0,10 brachte das gewünschte Ergebnis. Der erste Layer ist nun so glatt wie er sein sollte.

Danke für deinen sehr guten Beitrag

Der Artikel hat mir sehr geholfen. Ich war aufgrund anderer Lösungsbeschreibungen im Internet immer auf der völlig falschen Spur. Erst ein Offset der Z-Achse um 0,05 nach oben(!) hat mir dann die Lösung gebracht. Ich habe wie Du eine Fläche gedruckt und währenddessen mit der Z-Ache gespielt. Da konnte man dann direkt sehen, wo das Problem liegt.

Oft wird behauptet, der Druckkopf wäre zu weit entfernt oder es wäre falsch kalibriert. In meinem Fall war der Druckkopf einfach minimal zu niedrig. 0,05 mm habe soviel ausgemacht!

Hallo Stephan einen Herzlichen dank für Deinen Beitrag.

Mit meinem neuen Dremel 3D40 hatte ich das Problem von Anfang an, mit der Einstellung von 0,20 mm auf der Z Achse ist nun das Proplem behoben. Danke

Immer gerne.. Freut mich, wenn mein Geschreibsel hilft 🙂