Creality CR-30 3DPrintMill – Belt-Drucker

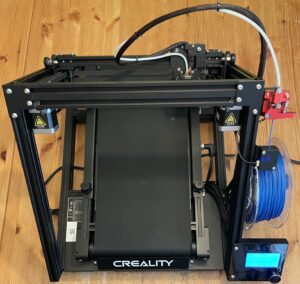

Da ich den sehr ungewöhnlichen Aufbau des Druckers äußerst interessant fand, habe ich mir einen ziemlichen Exoten gekauft, obwohl ich für ihn eigentlich keine Verwendung habe: den Creality CR-30, auch 3DPrintMill genannt.

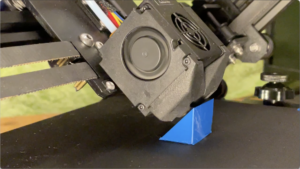

Das ist ein sogenannter Belt-Drucker, der also nicht auf ein massives Druckbett fester Größe sondern auf einen Endlos-Riemen, eine Art Förderband, druckt.

Es sind zwei Einsatzszenarien denkbar und entsprechend wird er auch von Creality angepriesen:

– Druck „beliebig“ langer Objekte

– Seriendruck mit automatischem Abtransport der fertigen Teile

Ich habe mir diese seltsame Maschine also bestellt, sobald sie auf AliExpress aufgetaucht war, weil ich das mal live gesehen haben musste. Nein, gewisse „schwerwiegende Argumente“ einer Youtuberin in Creality-Diensten hatten nichts damit zu tun. 😉

Nun wird’s lustig, denn jetzt kommt das Leveln des „Druckbetts“, d.h. das Einstellen der Ebenheit des Transportbandes und des Y-Nullpunkts dran.

Ja, Y-Nullpunkt. Das Band ist nämlich die Z-Achse und die bewegt sich endlos, hat also keinen Nullpunkt. Bzw. wird dieser am Anfang des Drucks mit dem gCode „G92 Z0“ gesetzt.

Der Y-Nullpunkt ist also der Punkt, wo die Düse das Band berührt. Und zwar wirklich berührt, sonst hält nix darauf.

X=0 ist übrigens rechts.

Der tatsächlich nutzbare Bauraum beträgt 210 mm * 170 mm * „unendlich“ mm (Breite * Höhe * Tiefe).

Auf den ersten Blick seltsam erscheint, daß in Y 245 mm fahrbar sind, aber das sind gerade mal 5 mm mehr als 170 mm * Wurzel(2), wobei letzteres vom 45 Grad Winkel kommt.

Also alles anders als bei gewöhnlichen 3D-Druckern? Ja, und wie…

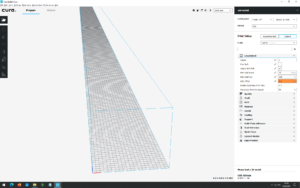

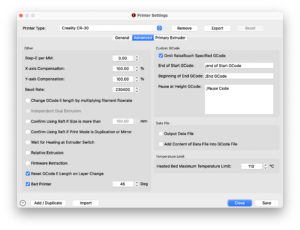

Sogar ein spezieller Slicer muß verwendet werden, der die Transformation der Koordinaten und sonstige Anpassungen vornimmt. Bei Creality heißt er „CrealiytBelt“, bekannt ist er als „BlackBelt“ und das ist nix anderes als eine angepasste Cura 3.6.x mit dem BlackBelt Plugin. Gibt es zwar auch als Version für macOS, nur läuft Cura 3.x nicht mehr unter macOS Big Sur, egal ob auf Apple Silicon oder intel CPUs.

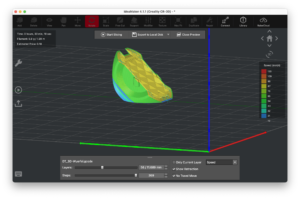

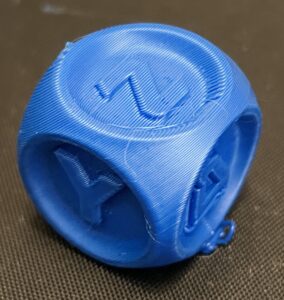

Meine ersten Tests habe ich also widerwillig unter Windows 10 auf meinem mal ausschließlich für solche Notfälle beschafften Lenovo T430 Laptop gemacht. So sieht das dann erstmal aus:

Später habe ich dann herausgefunden, daß IdeaMaker 4.1.x von Raise3D auch Belt-Drucker unterstützt, wenn auch ebenso nur per immerhin vorinstalliertem eigenen Plugin wie Cura, aber es läuft auf meinem MacBook Air M1 wenigstens problemlos.

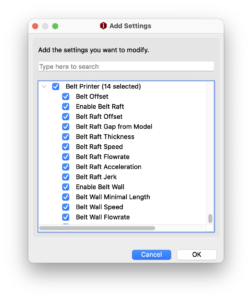

Die normalen Funktionen der Slicer, die sich auf die erste Schicht (Z=0) beziehen, sind beim Belt-Drucker wirkungslos oder kontraproduktiv, da die unterste Schicht Y=0 ist.

Z=0 ist nur eine einzige Linie, die erste gedruckte eines Modells. Also muss das alles vom Belt-Plugin mit extra Optionen gehandhabt werden.

Damit es in der Realität passt muss man die Objekte in IdeaMaker also um 180 Grad an der vertikalen Achse drehen und dann die Ansicht ebenso.

Ich habe wirklich lange mit den Slicern herumgespielt und auch über das IdeaMaker Forum mit deren Support diskutiert, bis ich sinnvolle Ergebnisse herausbekommen habe.

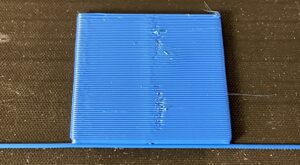

Das Hauptproblem war die Haftung auf dem Belt, ich hatte deswegen sogar Brims in meine Testobjekte integriert, weil ich die Option zuerst nicht gefunden hatte.

Das größte Haftungs-Problem ist ganz am Anfang des Drucks, da die erste Linie ja nichts hat, an dem sie sich anlehnen kann. Das braucht sie aber, denn sie wird ja nicht im 90 Grad Winkel auf das Band gedruckt sondern in 45 Grad, also mit viel weniger Andruck.

Ich habe wirklich zig verschiedene Intro-Linien im Startskript ausprobiert. Aktuelle Lösung: zuerst 50 mm in Z-Richtung bei X=0, daran anschließend eine horizontale Linie über die gesamte Bett-Breite, beides in extra langsam (15 mm/s) und mit viel Fluß und ganz nah am Bett (halbe normale Schichtdicke). Das Objekt wird dann direkt daran anliegend gedruckt.

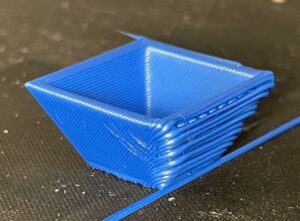

Dadurch erhält man sehr stabile vertikale Wände, besonders links und rechts, aber auch die vorne und hinten werden durch die seitlichen besser abgestützt als wenn alle Schichten horizontal sind.

Wirklich schön und perfekt geschlossen werden horizontale Flächen, da diese ausschließlich aus parallelen Linien in X-Richtung bestehen.

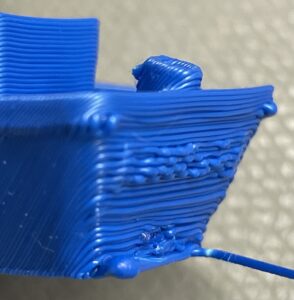

Einen groben Nachteil hat das Drucken im 45 Grad Winkel: nach vorne gehen ohne Supports keine Überhänge, wirklich null.

Und das ist für mich das K.O.-Kriterium gegen das Druckprinzip. Ich will nicht nur Eisenbahnschienen oder Schwerter drucken. Oder für den kleinsten Gnubbel nach vorne zwingend Stützen verwenden müssen.

Tatsächlich habe ich in den Plugins bisher überhaupt keine Funktionen für Supports gefunden. Es müssten ja drei verschiedene Startwinkel einstellbar sein. Manuell gesetzte Stützen sollten aber funktionieren.

Außerdem ist der Drucker trotz Core-XY langsam, da in jeder Schicht die unterste Linie extrem langsam gedruckt werden muss was den Ablauf stark ausbremst. Die von Creality in der Firmware arg niedrig voreingestellten Beschleunigungswerte habe ich optimiert, das hat durchaus etwas gebracht.

Ein weiterer Faktor für die niedrige Geschwindigkeit ist, daß die Slicer-Plugins nicht intelligent genug sind, alle auf Y=0 zu ziehenden Linien an der aktuellen Z-Position direkt nacheinander zu setzen, es wird ganz normal hin und weg gefahren.

Aufgrund der problematischen Haftung auf dem Transportband, besonders am Anfang eines Druckteils, ist das Belt-Prinzip in der hier realisierten Form für Serienproduktionen kleinerer Objekte meiner Meinung nach nicht geeignet.

Der unten rechts genutzte Trick 17 mit extra Intro-Linien funktioniert natürlich nicht mit Inseln die Teil eines Druckobjekts sind. Deren Haftung ist also ein noch größeres Glücksspiel.

Fazit:

Faszinierend, aber so für mich nicht praxistauglich.

Sehr schade, besonders weil der Drucker sehr hochwertig ausgeführt ist, da sieht man einfach die jahrelange Erfahrung von Creality. Das ist längst kein Bastelprojekt mehr von ein paar kreativen Köpfen.

Also weg damit…

…oder stark umbauen: einen Delta-Drucker statt des Core-XY über das Transportband setzen für die Serienproduktion (© und pat. pend. by alfrank).

Der Straßenpreis liegt irgendwo zwischen 900,- € und 1100,- €.

Creality über Amazon: 1099,-

Im Moment scheint der Drucker jedoch aus keinem EU-Lager lieferbar zu sein.

PS: Hier noch meine IdeaMaker Profile, Start- und Endskript sowie etwas FW-Tuning.

Ich bin schon sehr gespannt darauf, welche Erlebnisse und Ergebnisse Uwe mit seinem Ender 3 Umbau auf Belt haben wird!

Hallo,

vielleicht will/ kann mir jemand einen Tip geben?

Habe das Problem das die Nozzle beim Verfahren über das Infill am Druck kratzt und den Druck vom Band reißt. Mit dem Slicer von Ideamaker scheint der Effekt noch stärker als mit dem Creality Slicer.

Der Sensor für die Abschaltung der Y- Achse scheint nicht zu funktionieren. Achse fährt auch bei belegte Sensor weiter.

Viele Grüße,

Steffen

Bitte nutze für solche Detail-Fragen in Zukunft das Forum!

Leider habe ich auch noch keine Lösung gefunden, wie die Haftung am Band brauchbar wird.

Ich habe zwar schon zwei „Haftmittel“ besorgt, aber noch nicht getestet.

Wie kannst Du homen, wenn der Y-Endschalter (Lichtschranke) nicht funktioniert?

PS: Die Y-Achse ist die schräg von hinten unten nach vorne oben verlaufende…

Das Band (Z-Achse) hat keinen Endschalter, das wäre auch irgendwie sinnlos bei einem Endlos-Drucker.

Hi, danke für den sehr gut geschriebenen Artikel. Dank deinem IdeaMaker habe ich jetzt auch das Haftungsproblem gelöst.

Eine Frage hätte ich da aber noch, gibt es eine einfache Möglichkeit im IdeaMaker mehrere Kopien zu Drucken?

Danke

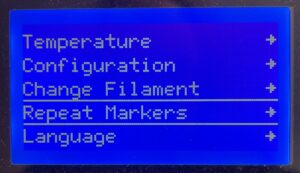

Das ist unnötig, da man es direkt am Drucker einstellen kann, unter „Repeat Markers“. Ich habe die Info mit Bildern oben am Ende des Berichts angefügt.

Vielen Dank

Ich verfolge das Projekt schon seit einem ? Jahr. Nicht, dass ich die 900 € einfach so für einen „Scheuerleistendrucker“ mal so nebenbei übrig hätte, aber es ist ein völlig neuer Ansatz.

Vllt. sollte die Software dazu überredet werden, den Riemen (das Bett) in beide Richtungen bewegen zu lassen, so das man vllt. mit dem Bett als Gegenspieler ein wenig Gegendruck für die ersten äußeren (oder auch wiederkehrend freistehende) Konturen aufbaut, oder halt eine Art Raft / Support im 45° Winkel dazu wählen kann.

Es ist die erste Variante seiner Art und verdient Anerkennung. Auch wenn es so perfekt scheint, wie VW sein i.d.3 bei seiner Markteinführung. ^^

So kann ja nun Jeder Gewillte sich seinen endlos scheinenden Druck zumindest in eine Richtung schon mal erfüllen. Vllt. bekommt man ja demnächst Zargen für Zimmer- und Haustüren in Realgrößen bei thingiverse und Co. zum Download angeboten. Auch sie werden ja (unten zumindest in der Länge im Altbau angepasst. So sind die ersten cm dann halt der Verschnitt beim Einbau, wenn sie nicht perfekt scheinen. ^^

Der Erste? Nee! Da kommt Creality um Jahre zu spät. Das Ding ist auch nicht wirklich von Creality entwickelt sondern in die Fertigung überführt. Die Vorlage dafür stammt von 2018 und liegt auf thingiverse. Selbst die Software ist nur von BleckBelt3D kopiert und mit eigenem Namen versehen. Einiges dazu haben wir bereits im Blog zusammen getragen. Creality könnte es aber gelingen den in Masse unter die Leute zu bringen. Obwohl 1000Euro auch noch eine Stange Geld sind. Auch RobotFactory hat bereits länger einen BeltPrinter.

https://drucktipps3d.de/cr-30-3dprintmill-3d-printer/

https://drucktipps3d.de/drucktipps3d-zu-besuch-bei-ifactory3d/

https://drucktipps3d.de/wandel-eines-ender-3-in-einen-gurt-drucker/

Der Gurt läßt sich auch rückwärts fahren aber damit läßt sich kein Druck aufbauen sondern nur der Druck umwerfen wie bei negativer Z-Fahrt auf einem üblichen Drucker auch. Nur hier fährt der Gurt halt nicht Richtung Düse um da einen Druck aufbauen zu können. Dafür muß die Düse selber runter fahren.

Tja, es gibt noch echte Pioniere! Danke Alex!

DAAANKE! für den Bericht! Wahnsinnig spannend und mal kein 100.Aufguß eines Ender-3. Ich bin schon gespannt wie das mit dem SteelRoller45 Kit am Ender-3 aussieht. Von der Größe ja durchaus vergleichbar. Zusätze wie beim CR-30 gibt es leider keine und wie das da mit dem Slicer genau funktioniert weiß ich auch noch nicht. Am Ende können wir die ja mal gegenüber stellen.

Ich hätte da noch das PlugIn aus der BlackBelt3D Cura (das ist die 3.6 von Creality umbenannte Cura Version) für die aktuelle Version 4.9.1 hier ist die zip-Datei Win zum Download. Wie diese installiert wird steht in dieser Readme. Nicht vergessen den 45°Winkel einzutragen! Achtung Beta-Version! Wer einen Fehler findet darf den behalten.