Detailfotos Sigma r17

Zu jedem von mir getesteten Drucker gibts kommentierte Detailfotos. Hier die zum BCN3D Sigma r17.

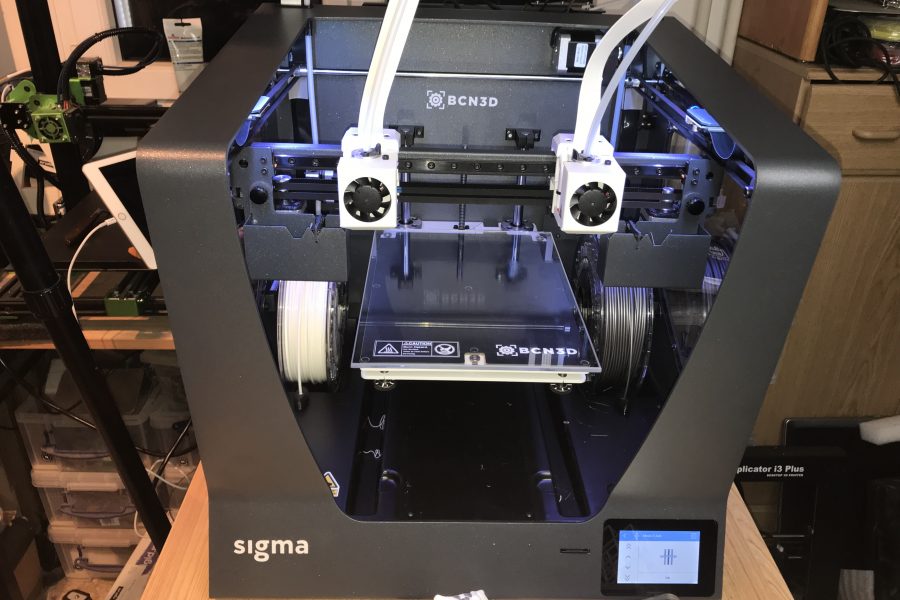

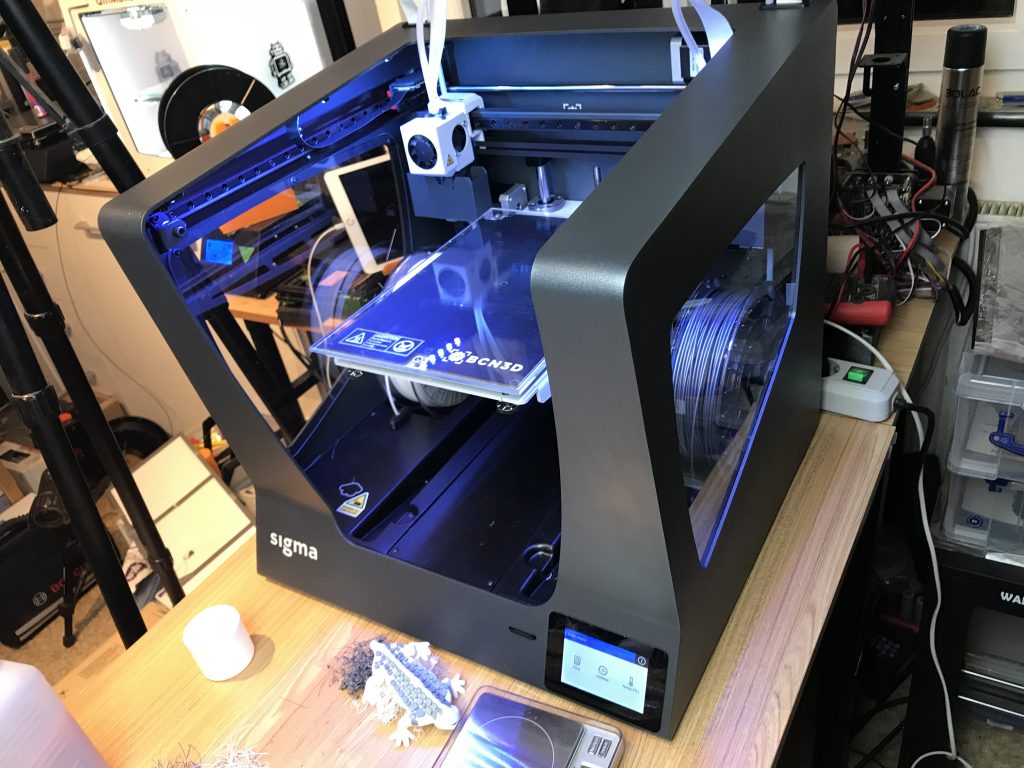

Massives Stahlgehäuse. 15Kg schwer. Schon etwas bullig wirkendes Design. Der Sigma spart nicht an Material. Der Rahmen ist meiner Meinung grundsolide, besser gehts kaum noch. Der Drucker ist CE & FCC zertifiziert, glaubwürdig und erscheint sicher.

Ich kann zur Elektronik aktuell noch nicht viel sagen, ich hab bissl Bauchweh, dass Ding zu zerlegen. Bitte sehts mir nach.. Ich werds dann mal nachreichen.

Ein-/Ausschalter, vorne links der allerdings bei bestehender USB nicht wirklich aus schaltet: das Mainboard erhält weiterhin Strom über USB und ein Drucker Reset ist nur möglich, wenn man auch USB kappt. Nervt bissl. Das Thema USB und Sigma ist dann eh noch so ein Thema: bei OctoPi & Co, bzw. generell Tethered via USB drucken ist der Sigma etwas zickig. Aktuell klar die Empfehlung: druckt von der SD-Karte!

Wenig zu sehen an der rechten Seite, die Seitenwände sind übrigens „geschlossen“, viel bringen im Sinne von „geschlossener Bauraum tut es allerdings nichts, vielleicht als Schutz vor Zugluft seitlich. Wer zuverlässig ABS & ASA drucken will, sollte sich eine Haube und Tür beschaffen, die gibts (sehr teuer, ca. 350,- Euro) fertig von Drittanbietern zu Kaufen.

Das farbige Touchdisplay ist ordentlich, der Kartenleser neben dran klemmt bei mir etwas. Das Display hat nicht wirklich viel Funktionen, von Marlin (BCN3Ds Firmware ist ein Fork von Marlin), ist man da deutlich mehr gewöhnt. Manuelles Bewegen der X und Y Achse ist z.B. nicht vorgesehen, nur Z, schnell mal die Achsen Homen? Nur übern Umweg. Dafür gibts PID Tuning, Z-Offset und die guten Assistenten zur Kalibrierung. Gerade die Kalibrierung der 2 Düsen ist extrem wichtig. Im „Ersteindruck“ Pseudoreview werde ich da mal genauer drauf eingehen.

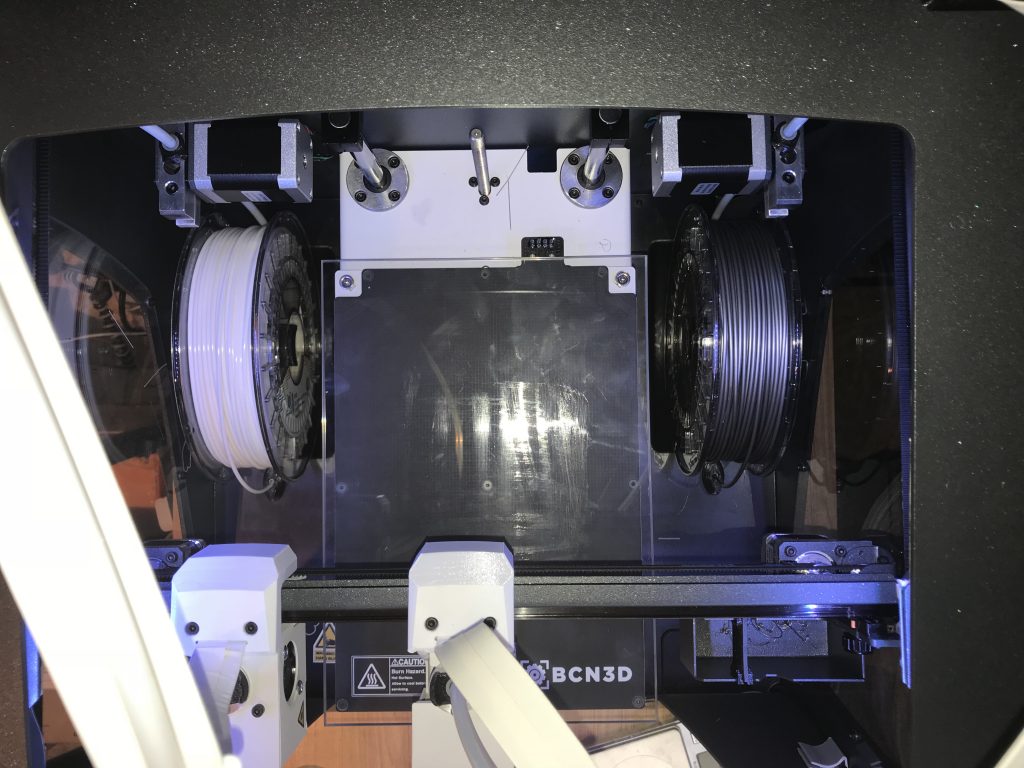

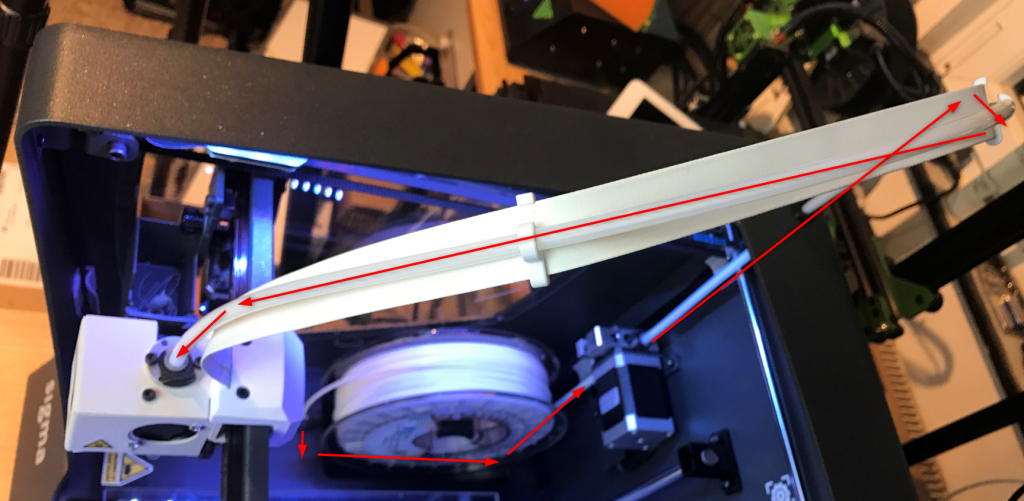

Interne Aufbewahrung der Filamentrollen, wie beim Dremel 😉 – Vorsicht die ganz breiten 1kg Rollen passen nicht wirklich gut und neue Halter drucken ist notwendig.

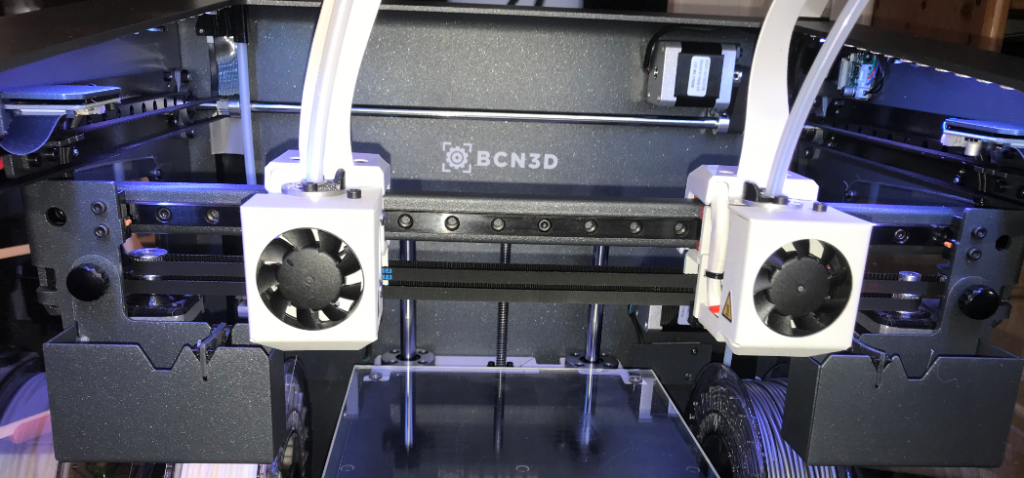

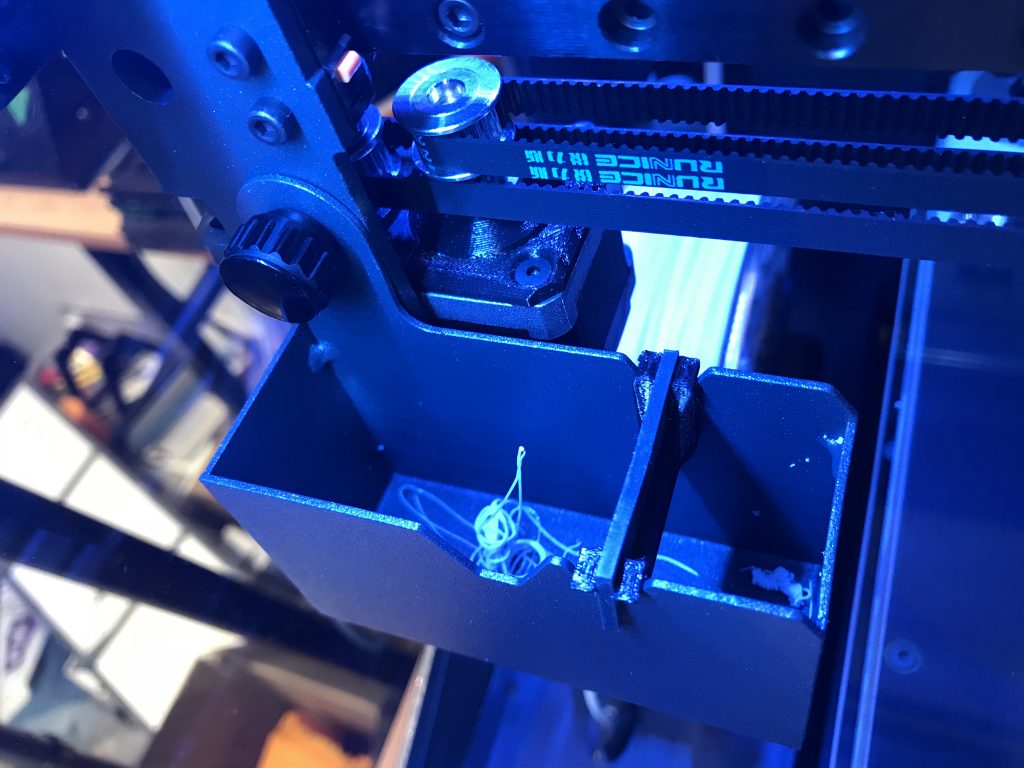

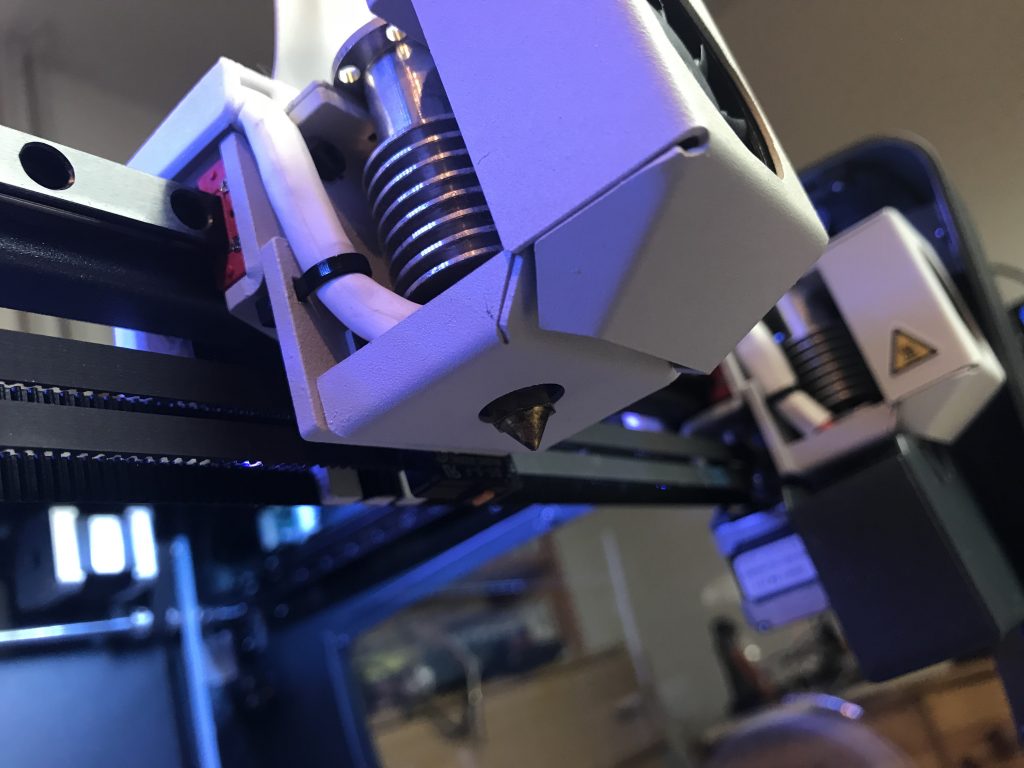

Wir sehen die 2 unabhängigen Extruder des IDEX System, der Grund warum ich den Sigma unbedingt haben wollte. Meiner Meinung das beste Prinzip für Dual Extrusion insbesondere für unterschiedliche Materialien. Auch auffällig; die Auffangbehälter mit Gummilippe, damit kann der Sigma auf einen Prime Tower verzichten, er „primed“ in diese Behälter und beim Überfahren der Gummilippe wird die Düse abgestreift. Die Behälter könnten größer sein und klappern etwas, bzw. das Filament da drin scheppert.

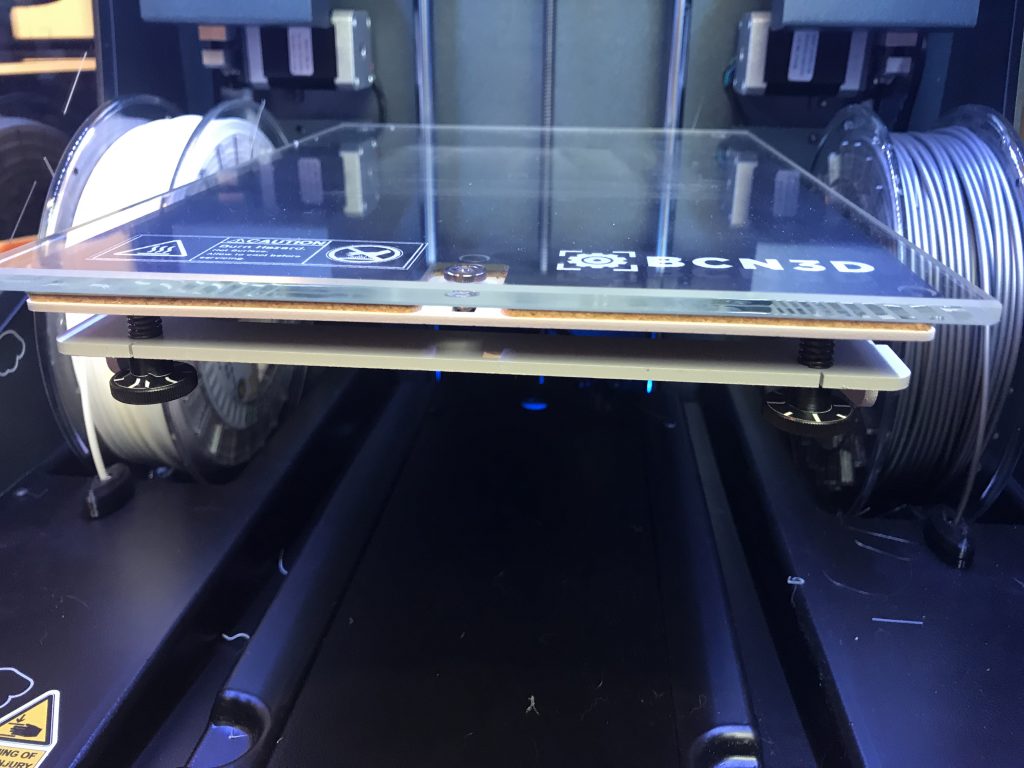

Ausreichend großes, magnetisch gehaltenes Glasbett. Bauvolumen des Sigma sind noch ordentliche 210 x 295 x 210mm

hinten ein normaler Kaltgerätestecker und ein USB Anschluss (Typ A Buchse) rechts. Nimmt man da nen gewinkelten Stromstecker, dann braucht man hinten raus gar nicht mal so viel Platz. Er nimmt in einer Box mit Abmessungen Breite 465mm x Tiefe 440mm x Höhe 680mm gerade so Platz, inkl. der Kabel & Bowden.

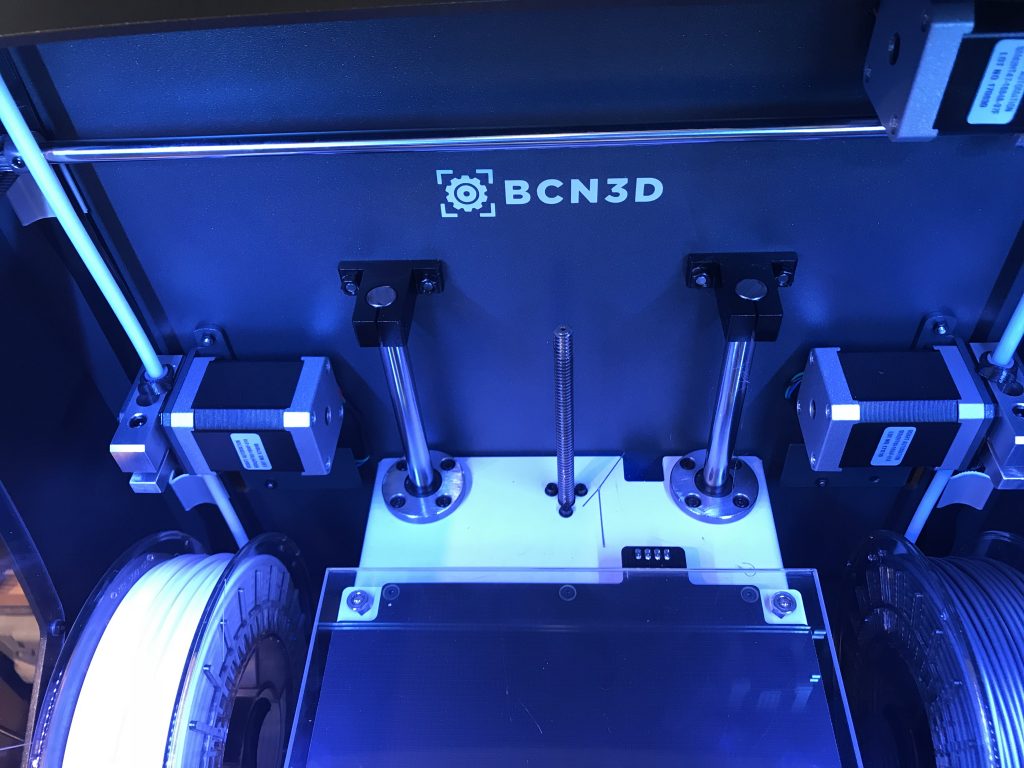

Mechanik:

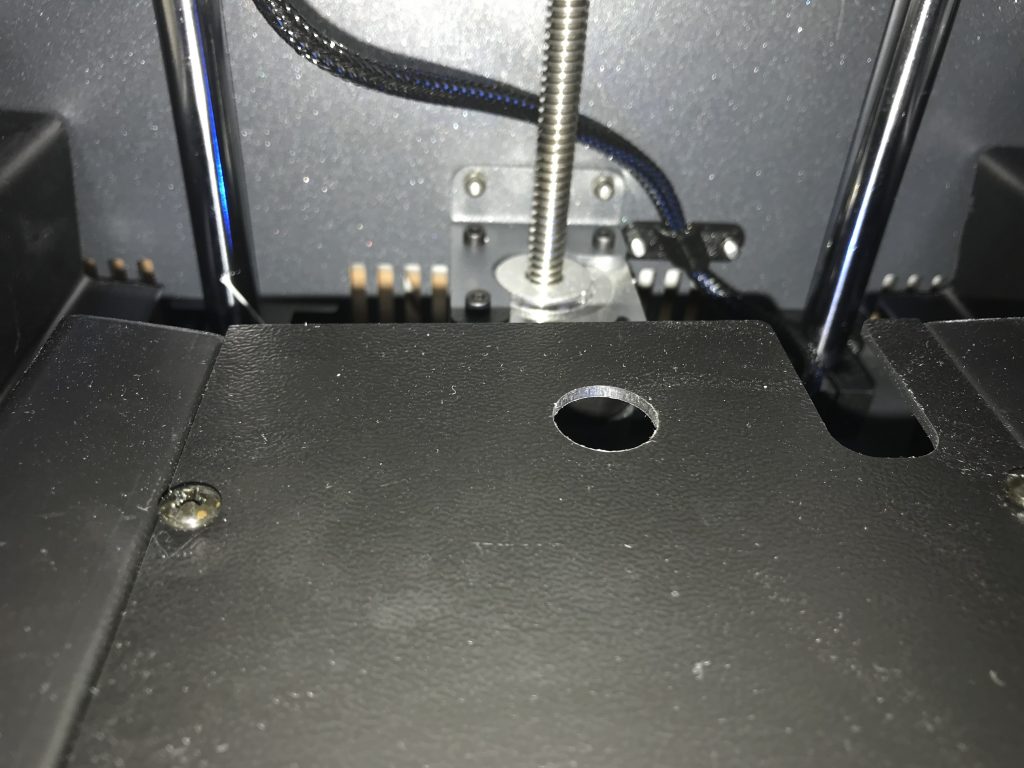

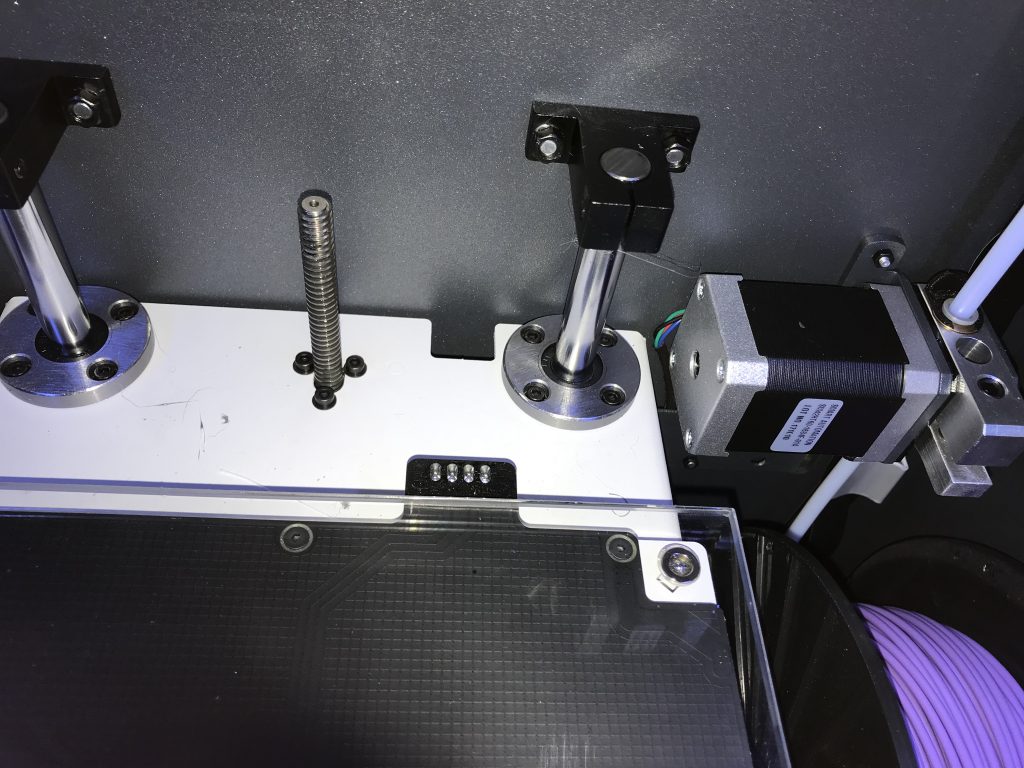

2 fette 12mm Wellen lassen die 8mm Trapezspindel in der Mitte wie ein Spielzeug aussehen..

Die Plastikabdeckung da im Vordergrund ist etwas laberig, aber die muss ja nur Staub aushalten, da drunter sitzt die Elektronik.

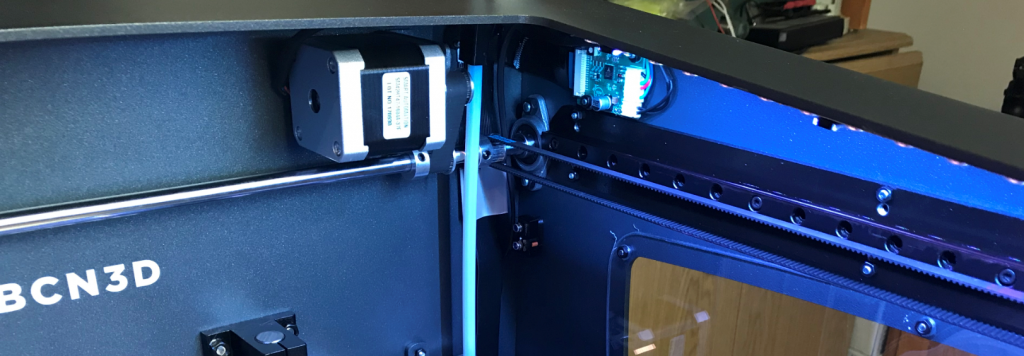

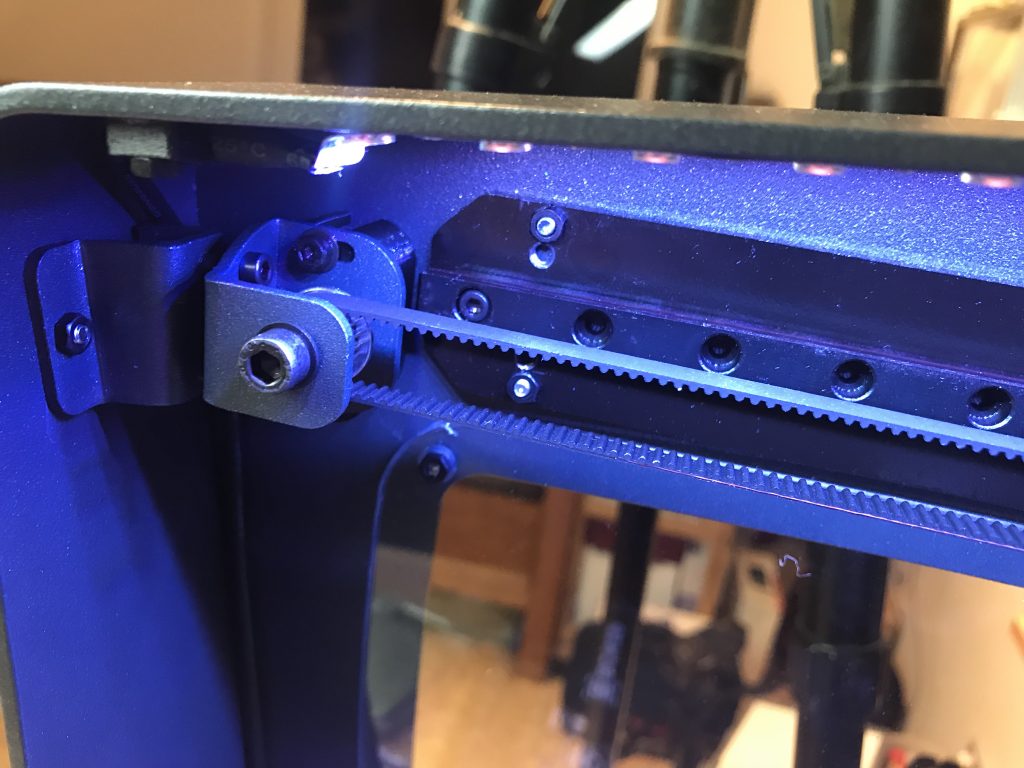

Die Y-Achse sind Rails auf beiden Seiten, angetrieben wird Y über einen einzelnen Stepper (Nema 17, 47mm), der dann beide Seiten über eine Welle verbunden gleichzeitig bewegt.

Typisch Sigma: der Stepper Treiber (TMC 2130) ist nah am Motor selber, das soll für saubere Signale sorgen. Hier der Treiber für den Y-Motor.

aber bleiben wir bei der Y-Achse. mal die linke Seite in Gesamtansicht:

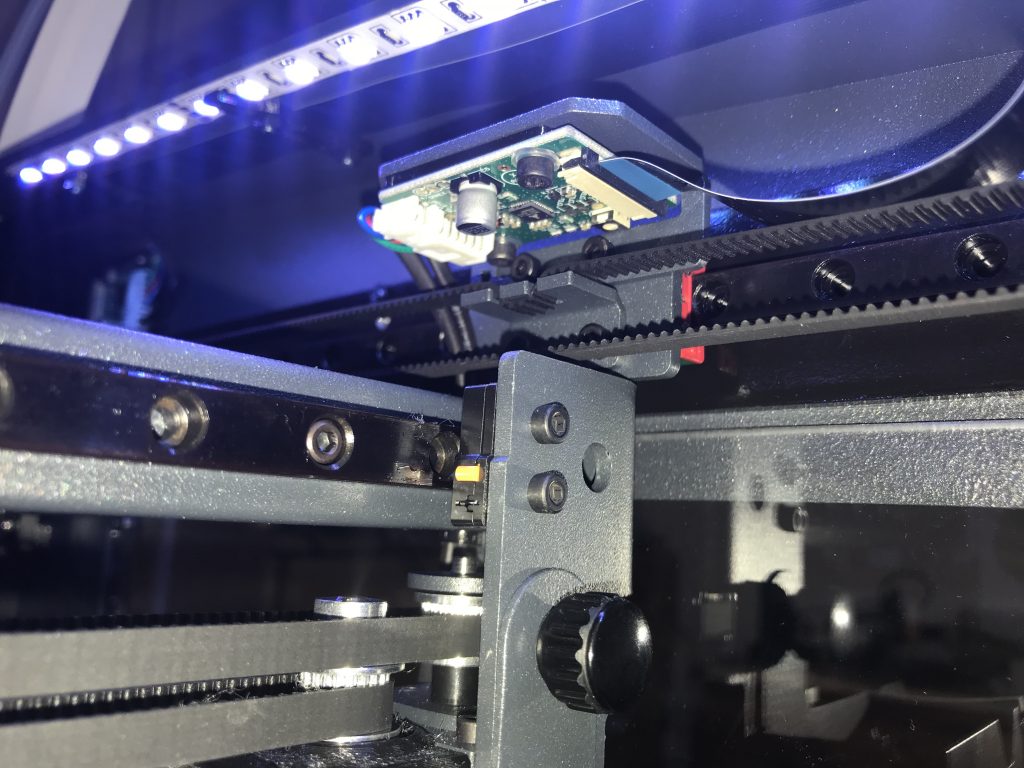

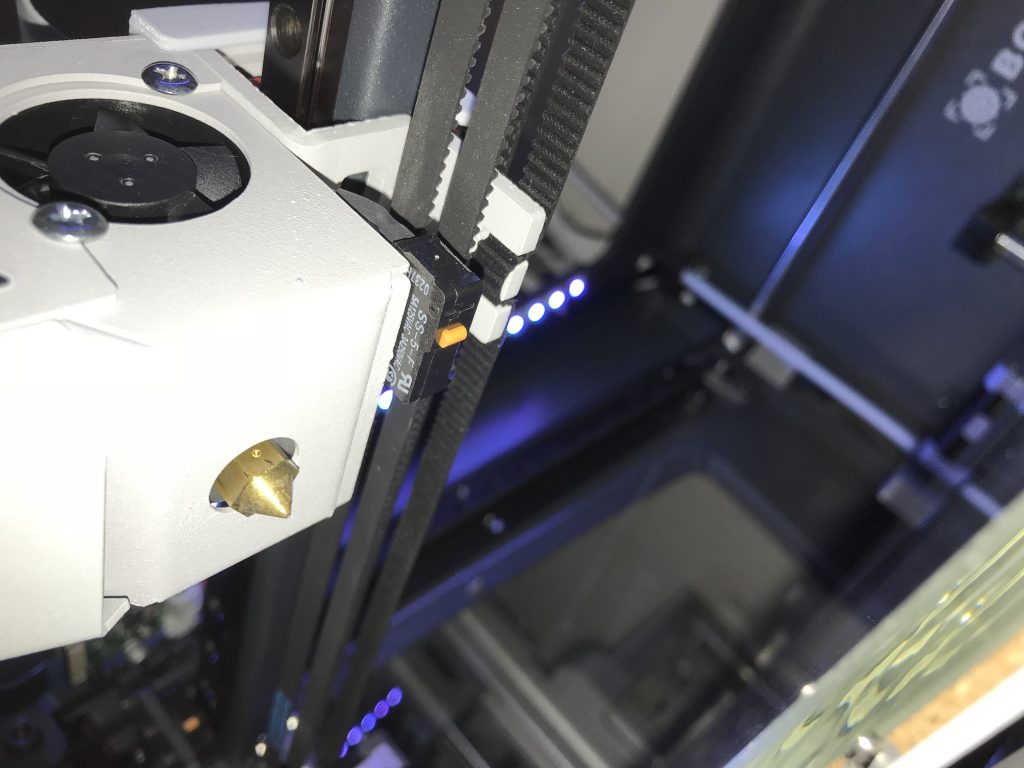

Und auch hier sieht man oben auf dem Schlitten überkopf montiert am Ende des Flachkabels den Stepper Treiber (Trinamic TMC2130) für den linken Extruder.

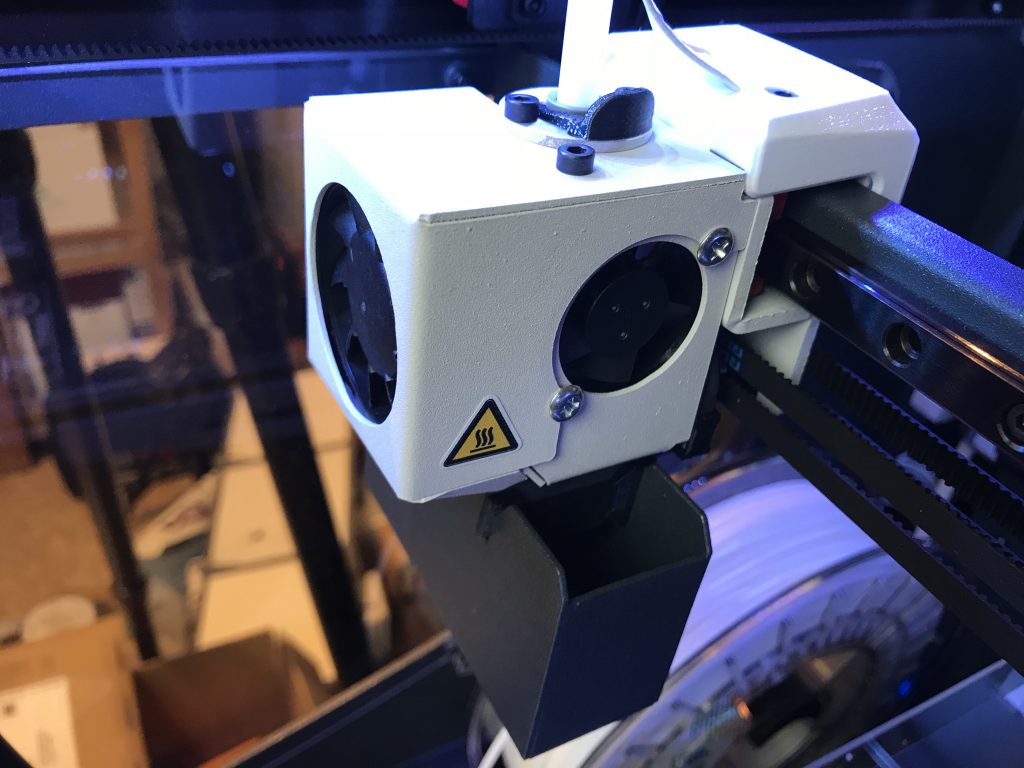

Der Schlitten für die X-Achse nutzt ebenfalls ein Rail, trägt neben den zwei Hotends auch die dazu notwendigen zwei kleinen Nema 14 Stepper mit 36mm:

Insgesamt kommt da auch wieder Einiges an Masse zusammen, eine flinke Primaballerina ist der Sigma schon deshalb nicht.

Hier auch schön zu sehen die Auffangbehälter mit der Gummilippe, die kann man abnehmen, dazu kommt die Rändelmutter weg. Damit die nicht „durchhängen“ haben die noch ne kleine Nase als Führung. Klappern tuts trotzdem etwas.

Wir sehen vor allem viel Metall, alles wirkt recht massiv und solide, aber auch das eine oder andere 3D-gedruckte Teil ist zu sehen, allerdings sind das dann Teile ohne lasttragende Funktion. Bildmitte der Endstop für den rechten Extruder, oben wieder ein Stepper Treiber.

Bonus: die RGB-LED Streifen, die aktuell allerdings eine selten doofe Farbe nutzen und noch nicht verstellbar sind (ein RC der neuen 1.2.7 Version der Firmware ist auf GitHub als Hex und im Quellcode erhältlich, damit werden die per Gcode steuerbar, aber ich bleibe erstmal bei der Stable Version 1.2.6.)

Heizbett

Das 210mm x 295mm große Glasbett (Borosilikat / Pyrex) des Sigma r17 wird magnetisch gehalten kann also nach dem Druck entnommen werden zum Lösen der Teile. Es ist einzeln nachbestellbar und kostet um 33,- Euro. Es ist recht dickes Glas und es scheint lt. Nutzerberichten online gerne mal zu Zerspringen bei hohen und schnellen Temperaturwechseln. Meins ist sogar recht eben. Ich trau mich es gar nicht zu sagen, denn ich hatte noch nie ein gerades Bett. Maximal 100°C am Bett kann der Sigma, da ist aber bissl was nicht ganz so hasenrein: nachgemessen an der Oberfläche bleibt meins kühler als gedacht..

von Oben: fette Glasplatte ca 5mm, 2mm Aluheizbett. 2mm Korkisolierung, 3mm Stahlträger-Rahmen, drunter der recht massive Arm, der nochmal zur zusätzlichen Versteifung abgekantet wurde..

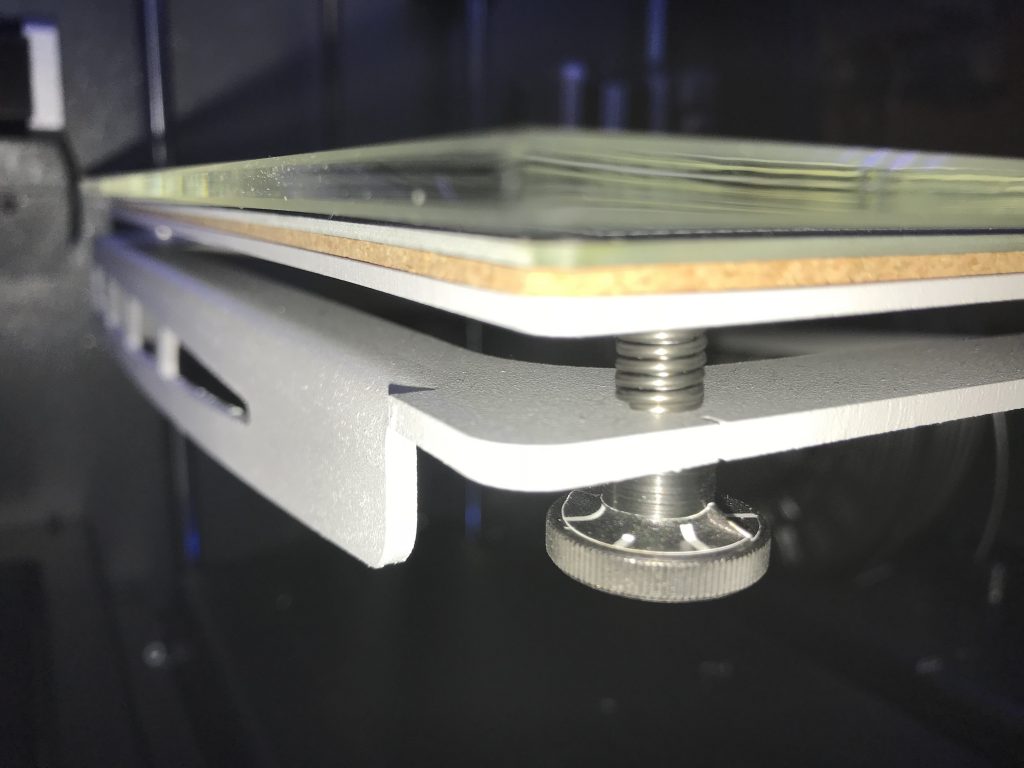

und ja, es gibt nur 2 Schrauben zum „leveln“ des Betts, die hinten ist fix. Der Bett Level Assistent sagt genau, wie weit man welche Schraube drehen muss, bis es passt. Gefällt mir sehr gut. Die Assistenten, die BCN3D da rein gebastelt haben machen überhaupt einen sehr guten Eindruck. Als Sensor für Bett Leveling setzt BCN3D einen einfachen Microschalter ein, der aufs Bett drückt.

Nicht ganz so schön finde ich übrigens, dass die Anschlüsse des Heizbetts so offen sind, da werd ich mir demnächst ne Abdeckung drucken:

Feeder

BCN3D setzt auf einen selbst weiterentwickelten MK8 Extruder, angetrieben von einem fetten Nema 17, 60mm Stepper. Anpressdruck aufs Filament ist verstellbar. Idler Hebel kann man (mit Kraft) durch Zusammendrücken lösen und das Filament dann von Hand schieben oder ziehen.

Weiß noch nicht so recht, was ich von den Feedern halten soll. Bondtech sinds keine, besser wie die Billig MK 8 jedoch schon. Druck von Flex ist trotzdem knifflig. Die Bauweise und die Art der Filamentzuführung machen ewig lange Bowden notwendig, die bringen nunmal auch ihre Nachteile mit. Langfristig werde ich vermutlich auch hier Bondtech nachrüsten, aber: Aua, teuer..

HotEnds

Die HotEnds sind von Sigma selbst entwickelt, für 2.85mm Filament, AllMetal, trotzdem nur bis 280°C. 300°C wäre mir ja lieber gewesen, für Polycarbonat.

Ab Werk wird mit 0,4mm Düse geliefert, 0,3mm bis 1,00mm sowie eine beschichtete 0,5mm Düsen sind optional erhältlich, allerdings um 50 – 75 Euro das Stück. Ein Düsentausch wäre auch möglich, BCN3D empfiehlt immer die HotEnds zu tauschen. Der Austausch ist relativ einfach.

Meine ersten Gedanken zum Sigma

Die ersten Druckergebnisse könnt ihr hier sehen. So langsam werde ich „warm“ mit dem Sigma, im Grunde ist das von der Hardware ein tolles Gerät, die Software lässt an manchen Ecken noch notwendigen Feinschliff vermissen. Der Sigma ist meiner Meinung noch lang kein echter Plug&Play Drucker.. je länger ich an den Software Einstellungen Schraube, umso schöner wirds, aber die Zeit muss man reinstecken. Und die zahlreichen Firmware Upgrades im letzten Jahr geben Hoffnung, dass es auch dort noch weiter geht.

Unglaublich, dass der Sigma nur 15 kg wiegen soll, so massiv wie der aussieht.

Genau so viel wiegt auch der Renkforce RF100 XL, der viel kompakter ist.

Genial finde ich, dass sich die beiden Extruder unabhängig voneinander steuern lassen.

Dann schrubben nicht immer beide Hotends gleichzeitig über das Filament.

Und wenn du mal nur einen Extruder brauchst, kannst du den Anderen in Parkposition lassen und abschalten.

Der Filamentabstreifer aus Gummi an den Auffangbehältern scheint auch sehr nützlich zu sein, um die Hotends sauber zu halten.

Ähnlich funktioniert das ja auch bei normalen Tintenstrahldruckern, nur dass es dort eine ziemliche Sauerei geben kann, wenn jemand den Drucker beim Transportieren kippt und der Auffangbehälter ausläuft (alles schon erlebt).

Inzwischen kann auch der kleine Sigma Mirror und Duplication, also ein Objekt entweder gespiegelt oder 1:1 mit dem 2, Hotend gleichzeitig drucken. Sehr lustig. Bleibt zwar vom Bett nimmer viel übrig, aber nette Funktion.

Das mit dem Parken macht er übrigens automatisch, wenn in einem Dual Color Druck ein HotEnd längere Zeit nicht gebraucht wird, dann fährt er die Temperatur runter (einstellbar, aktuell isses hier 150°C bei PLA zum Parken) und erhöht dafür dann automatisch beim nächsten Einsatz dieses Hotends die Menge, die geprimed werden soll. Die ham sich doch schon so einiges gedacht bei BCN3D..

Freut mich, dass du dich nach anfänglichen Problemen langsam mit deinem neuen Superdrucker anfreunden kannst.

Aber sag mal Stefan: Ist es gut, dass beim Sigma die Filamentrollen im Drucker platziert sind?

Du hast ja geschrieben, dass man zum Drucken von ABS und ASA den Drucker für 350 Euro auch einhausen kann.

PLA wird ab 60°C ja schon weich.

Wäre es beim Sigma dann nicht angebracht PLA (und Filamente mit ähnlichen Eigenschaften) nur bei offenem Gehäuse zu Drucken?

Ja, Du hast recht. Bei PLA ist angeraten, offen zu drucken, weil wir da maximale Kühlung gerade bei Brücken und Überhängen wollen. Bei ASA gehts eigentlich primär um den Luftzug, das is nicht ganz so anspruchsvoll wie ABS was die Temperatur angeht, das druckt sich auch offen okay. Ich denk mal bei Polycarbonat bringts vielleicht auch noch was, wenns zu ist.

Ich musste auch feststellen, dass einfache Hauben gar nicht so gut abdichten, dass es da sehr heiß wird. Bei der Haube für den Sigma kommt noch dazu, dass die nen HEPA Filter hat und damit vermutlich eh nicht „dicht“ ist. Ich erwarte von so ner Haube eigentlich eher stabile aber nur unwesentlich höhere Temperaturen. Könnte mich irren. Ich sehs nur am Ultimaker und meinem Prusa MK2.

Das mit den Rollen drinnen ist meiner Meinung kein riesen Vorteil, ausser dass se aus dem Weg sind, keiner hinlangt (Schule Publikumsverkehr) und die vielleicht weniger einstauben. Von außen zugeführt und die Extruder oben am Rahmen montiert ist in der Praxis (vermute ich jetzt mal) sogar eher besser – kannst den Bowden nochmal kürzen. Emvio Engineering bietet da nen Umbausatz zu an, der sieht schon recht spannend aus. https://emvioeng.com/shop/3d-printing/bcn3d-technology-products/extruder-external-mounting-kit-bcn3d-sigma/

Ich musste nur grinsen, weil mein erster Drucker, der Dremel 3D20 das auch hatte 😉